小尺寸磷化铟晶圆与8寸硅晶圆的异质键合方法

本发明涉及半导体加工制造领域,具体提供一种小尺寸磷化铟晶圆与8寸硅晶圆的异质键合方法。

背景技术:

1、随着集成电路技术的不断发展,越来越多具有优秀特性的半导体材料跃入人们的视野。磷化铟(inp)作为第二代半导体材料的代表,具有高光电转换效率、超高的饱和电子漂移、高禁带宽度、较强的抗辐射能力和良好的导热性等优点,使其广泛应用在探测器、激光器和传感器等方面,在人工智能、航空航天和智能驾驶等领域都有非常大的应用潜力。

2、但是由于inp材质的晶圆易碎,目前仅有美国和日本掌握大尺寸inp晶圆的制备方法,且进行了技术封锁,使得我国目前普遍使用的inp晶圆仅为2寸,而随着半导体技术的快速发展,各种晶圆尺寸越做越大,相应的工艺设备也在越做越大,这使得小尺寸inp晶圆无法通过光刻工艺在其表面做好键合对准标记,导致其与8寸硅(si)晶圆键合后铜柱无法实现互连。同时,在键合设备运行过程中,由于inp晶圆尺寸过小,机台无法准确识别inp晶圆的位置,极容易出现碎片的情况,造成严重的财产损失。目前,2寸inp晶圆裸片售价就在千元以上,若经过如:光刻、溅射、外延、tsv等工艺后,单片成本就已远远超过万元。

3、因此,亟需一种可以将具有优秀特性的小尺寸inp晶圆与8寸晶圆实现异质键合的方法。

技术实现思路

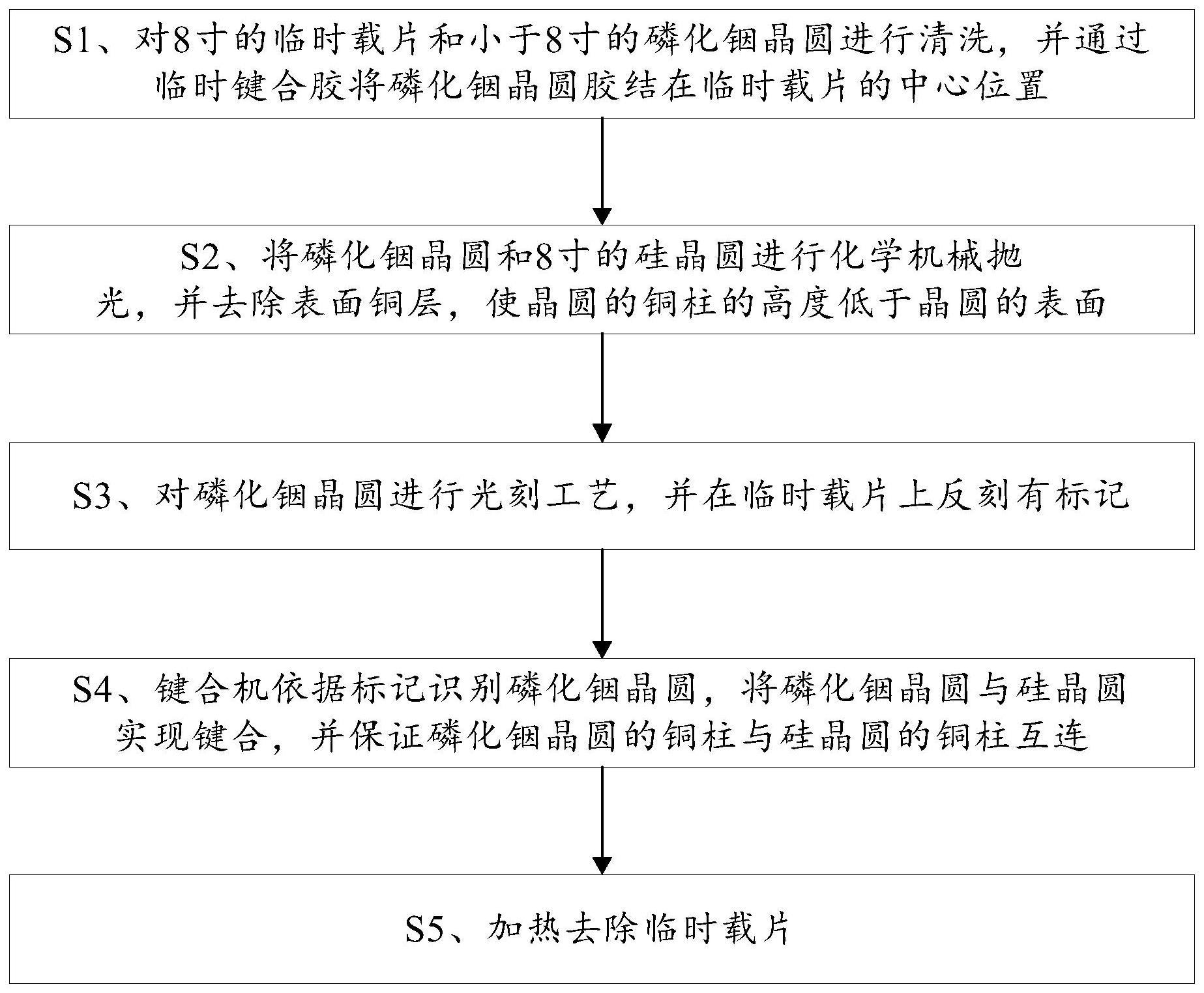

1、本发明为解决上述问题,提供了一种小尺寸磷化铟晶圆与8寸硅晶圆的异质键合方法,主要包括以下步骤:

2、s1、对8寸的临时载片和小于8寸的磷化铟晶圆进行清洗,并通过临时键合胶将磷化铟晶圆胶结在临时载片的中心位置;

3、s2、将胶结在临时载片上的磷化铟晶圆进行化学机械抛光,并去除表面铜层,使磷化铟晶圆的铜柱的高度低于磷化铟晶圆的表面;

4、将8寸的硅晶圆进行化学机械抛光,并保证硅晶圆的铜柱与磷化铟晶圆的铜柱状态相同;

5、s3、对磷化铟晶圆进行光刻工艺,并在临时载片上反刻有标记;

6、s4、键合机依据标记识别磷化铟晶圆,将磷化铟晶圆与硅晶圆实现键合,并保证磷化铟晶圆的铜柱与硅晶圆的铜柱互连;

7、s5、加热去除临时载片。

8、优选的,在s1中,采用sc-1清洗液对临时载片和磷化铟晶圆进行清洗。

9、优选的,在s1中,通过涂胶机将临时键合胶旋涂在临时载片的表面。

10、优选的,加热去除临时载片的具体过程如下:通过加热使临时键合胶受热变质并失去粘性,将临时载片去掉,并清洗掉磷化铟晶圆上残留的临时键合胶,实现磷化铟晶圆与硅晶圆的异质键合。

11、与现有技术相比,本发明能够取得如下有益效果:

12、本发明有效实现了小尺寸磷化铟晶圆与8寸硅晶圆的异质键合,同时保证了铜柱互连问题,本发明使得小尺寸磷化铟晶圆不再受到半导体加工工艺技术的限制,使其可以应用于高端芯片设计的工艺开发,实现探测器、激光器和传感器等器件的量产,降低了磷化铟晶圆在进行cmp、光刻和键合等相关工艺过程中碎片的风险,提高了半导体设备对不同尺寸晶圆的兼容性,降低了磷化铟晶圆的应用成本。

技术特征:

1.一种小尺寸磷化铟晶圆与8寸硅晶圆的异质键合方法,其特征在于,包括以下步骤:

2.如权利要求1所述的小尺寸磷化铟晶圆与8寸硅晶圆的异质键合方法,其特征在于,在s1中,采用sc-1清洗液对所述临时载片和所述磷化铟晶圆进行清洗。

3.如权利要求1所述的小尺寸磷化铟晶圆与8寸硅晶圆的异质键合方法,其特征在于,在s1中,通过涂胶机将临时键合胶旋涂在所述临时载片的表面。

4.如权利要求1所述的小尺寸磷化铟晶圆与8寸硅晶圆的异质键合方法,其特征在于,加热去除所述临时载片的具体过程如下:通过加热使临时键合胶受热变质并失去粘性,将所述临时载片去掉,并清洗掉所述磷化铟晶圆上残留的临时键合胶,实现所述磷化铟晶圆与所述硅晶圆的异质键合。

技术总结

本发明提供一种小尺寸磷化铟晶圆与8寸硅晶圆的异质键合方法,包括以下步骤:通过临时键合胶将磷化铟晶圆胶结在临时载片的中心位置;将胶结在临时载片上的磷化铟晶圆和8寸的硅晶圆进行化学机械抛光,并去除表面铜层,使晶圆的铜柱的高度低于晶圆的表面;对磷化铟晶圆进行光刻工艺,并在临时载片上反刻有标记;键合机依据标记识别磷化铟晶圆,将磷化铟晶圆与硅晶圆实现键合,并保证磷化铟晶圆的铜柱与硅晶圆的铜柱互连;加热去除临时载片。本发明有效实现了小尺寸磷化铟晶圆与8寸硅晶圆的异质键合,同时保证了铜柱互连问题,降低了磷化铟晶圆在进行CMP、光刻和键合等过程中碎片的风险,降低了磷化铟晶圆的应用成本。

技术研发人员:成明,赵东旭,王云鹏,王飞,范翊,姜洋

受保护的技术使用者:中国科学院长春光学精密机械与物理研究所

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!