一种减少多晶硅掺杂爆膜的退火工艺的制作方法

本发明涉及太阳能电池有关的,尤其涉及一种减少多晶硅掺杂爆膜的退火工艺。

背景技术:

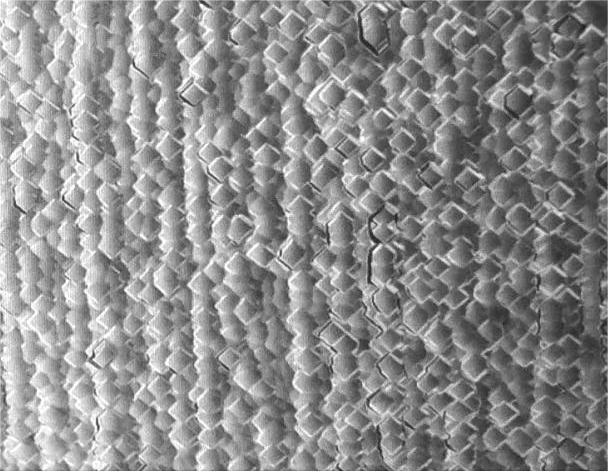

1、现有的topcon电池(隧穿氧化钝化电池),在硅片背面有一层隧穿氧化层及一层多晶硅掺杂层。一般情况下,为保证其转换效率并降低内阻,多晶硅掺杂层都具有较高的掺杂浓度,但掺杂浓度提高后也使得topcon电池的背面具有较大的复合中心,导致爆膜,会降低电池的光电转换效率。本发明公开了一种减少多晶硅掺杂爆膜的退火工艺,可以有效减少硅片背面爆膜现象,从而提升电池片光电转换效率。

技术实现思路

1、发明目的

2、针对现有的topcon电池的多晶硅掺杂层掺杂浓度提高后使topcon电池的背面具有较大的复合中心导致爆膜的问题,本发明提出了一种减少多晶硅掺杂爆膜的退火工艺。

3、技术方案

4、一种减少多晶硅掺杂爆膜的退火工艺,包括以下步骤:

5、s1. 通氮进舟,将做完背面多晶硅钝化膜工艺后的硅片装载于石英舟内并且放置于碳化硅浆上,保持送舟温度770到790℃,以120mm/s的速度送至炉管内,按照氮气流量10000sccm、管内压力1060pa的正压状态,进舟时间为600s;

6、s2. 低压升温,保持载舟设定温度810到830℃,按照压力400pa的负压环境,以5℃/min的速率将石英舟内升温至810到830℃进行,升温时间480s;

7、s3. 恒温吹扫,按照恒定温度810到830℃、压力400pa、氮气流量6000sccm的吹扫状态,恒定吹扫时间300s;

8、s4. 变温推结,按照氮气流量6000sccm、压力600pa的状态,将石英舟内的温度从810到830提升到910到930℃,变温时间为900s;

9、s5. 高温钝化,按照温度910到930℃、氮气流量8000sccm、压力600pa的状态,执行钝化处理,钝化时间为2700s;

10、s6. 降温回压,将目标状态设置为温度800℃、压力1060pa,以氮气流量10000sccm的速度补充氮气,使石英舟内温度降低、压力上升,过程用时1800s;

11、s7. 通氮出舟,将工艺处理后硅片的石英舟放置于碳化硅浆上,保持出舟温度770到790℃,以120mm/s的速度送出炉管,按照10000sccm的速率通入氮气,保证管内是正压状态,出舟时间600s。

12、有益效果

13、本发明提供了一种减少多晶硅掺杂爆膜的退火工艺,通过精准的控制工艺温度,减少topcon电池背面载流子复合现象,减少硅片背面爆膜现象,从而提升电池片光电转换效率。

技术特征:

1.一种减少多晶硅掺杂爆膜的退火工艺,其特征在于,包括以下步骤:

技术总结

本发明公开一种减少多晶硅掺杂爆膜的退火工艺。现有的TOPCon电池,在硅片背面有一层隧穿氧化层及一层多晶硅掺杂层;一般情况下,为保证其转换效率与降低内阻,多晶硅掺杂层都具有较高的掺杂浓度,故而使得TOPCon电池的背面具有较大复合中心,容易形成爆膜,降低电池的光电转换效率。本发明公开一种减少多晶硅掺杂爆膜的退火工艺,通过严格控制温度、压强、充氮流速等工艺参数,解决了TOPCon电池背面载流子复合现象严重的问题,减少了硅片背面爆膜的现象,从而提升电池片光电转换效率。

技术研发人员:李静,李学峰

受保护的技术使用者:江苏润阳悦达光伏科技有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!