一种复合型AGM隔板及其制备工艺的制作方法

本发明属于蓄电池,特别是涉及一种复合型agm隔板及其制备工艺。

背景技术:

1、隔板是蓄电池的重要组成,不属于活性物质。在某些情况下甚至于起着决定性的作用。其本身材料为电子绝缘体,而其多孔性使其具有离子导电性。隔板的电阻是隔板的重要性能,它由隔板的厚度、孔率、孔的曲折程度决定,对蓄电池高倍率放电的容量和端电压水平具有重要影响;隔板在硫酸中的稳定性直接影响蓄电池的寿命。由于隔板对铅蓄电池性能多方面的作用,隔板发展的每次质量的提高,无不伴随着铅蓄电池性能的提高。隔板的主要作用是防止正、负极短路,但又不能使电池内阻明显增加。因此,隔板应是多孔质的,允许电解液自由扩散和离子迁移,并具有比较小的电阻。当活性物质有些脱落时,不得通过细孔而达到对面极板,即孔径要小,孔数要多,其间隙的总面积要大;此外,还要求机械强度好,耐酸腐蚀,耐氧化,以及不析出对极板有害的物质。

2、目前,在阀控式铅酸蓄电池中普遍使用agm隔板,即吸附式微纤维玻璃棉毡型隔板,通常是由直径为0.5~3μm的玻璃微纤维通过类似造纸的湿法成型工艺而制得的质地均匀的薄片状柔性材料。agm隔板由微纤维玻璃棉制成,兼具玻璃和纤维的特性,现有的agm隔板存在着机械强度不够高,使用过程中耐老化性差、易断裂的缺点,多次更换影响电池的工作效率。而优质的玻璃棉,受限于市场量少,因此价格较高。

3、行业内普遍应用的agm隔板是将不同直径(叩解度不同)的玻璃纤维棉通过一定配比打浆抄片制成,该隔板在浸酸后其弹性维持性能较差,通过测试湿态保压性能数据只有70%左右,加酸化成后的成品电池,其极群压力很难维持在可靠的范围内,从而影响了电池的循环寿命。

技术实现思路

1、本发明的目的在于提供一种复合型agm隔板,通过设计基底纤维层和复合纤维层,基底纤维层采用细棉层,复合纤维层采用粗棉层,经打浆、配浆、成型形成复合隔板,解决现有隔板在浸酸后其弹性维持性能较差,加酸化成后的成品电池,其极群压力很难维持在可靠的范围内,从而影响了电池的循环寿命的问题。本发明的另一个目的在于提供一种复合型agm隔板的制备工艺。

2、为解决上述技术问题,本发明是通过以下技术方案实现的:

3、本发明为一种复合型agm隔板,包括基底纤维层和复合纤维层,所述基底纤维层采用细棉层;所述复合纤维层采用粗棉层。

4、作为本发明的一种优先技术方案,所述基底纤维层采用微纤维玻璃棉44°sr,所述复合纤维层采用微纤维玻璃棉19°sr。

5、作为本发明的一种优先技术方案,所述微纤维玻璃棉44°sr的平均直径采用0.5~0.9μm。

6、作为本发明的一种优先技术方案,所述微纤维玻璃棉19°sr的平均直径采用2.7~3.2μm。

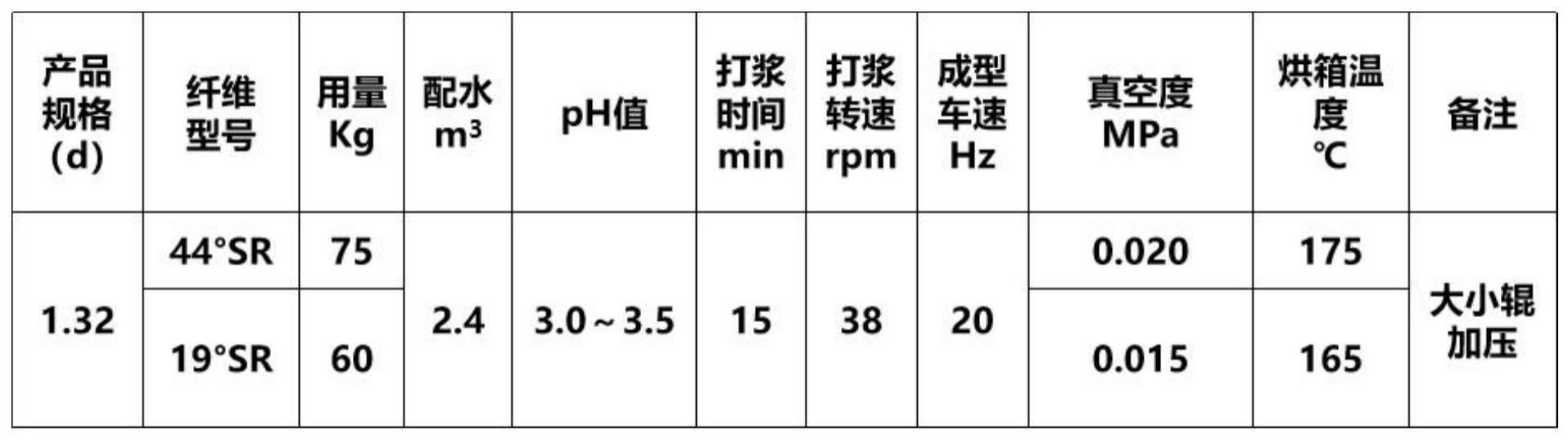

7、一种复合型agm隔板的制备工艺,包括如下步骤:s1:打浆:对基底纤维层和复合纤维层的原料分开打浆,二者的打浆过程均包括将原料回料放入打浆桶,腐蚀、清除杂质;启动打浆机进行打浆,以软化纤维,分散均匀,使成浆纤维平均长度1.5~2mm。s2:配浆:对基底纤维层和复合纤维层的原料分开配浆,控制浆液浓度为0.3%~0.35%,分布均匀。s3:成型:控制堰池两个界面,使纤维无规则无取向均匀分布,快速成型。

8、作为本发明的一种优先技术方案,所述s1中,打浆时间采用15~20min;打浆转速采用38~45rpm。

9、作为本发明的一种优先技术方案,所述s3中,还包括进行喷淋洗酸、真空强制脱水,以清除杂质和大部so4,促进纤维交叉点紧密结合。

10、作为本发明的一种优先技术方案,所述真空强制脱水的真空度采用0.015~0.020mpa。

11、作为本发明的一种优先技术方案,所述s3过程中,还包括结构定型:控制烘箱温度,增加循环风量减少中下层蒸汽含量。

12、作为本发明的一种优先技术方案,所述烘箱温度采用165℃~175℃。

13、本发明具有以下有益效果:

14、本发明通过将隔板设计为复合结构,包括基底纤维层和复合纤维层,基底纤维层采用微纤维玻璃棉44°sr的细棉层,复合纤维层采用微纤维玻璃棉19°sr粗棉层,经打浆、配浆、成型形成复合隔板形成复合隔板,对比普通隔板技术标准,新型的复合隔板在最大孔径、毛细吸酸、湿态保压指标均明显得到改善,从而提高隔板在装配过程中的吸酸及保压能力,提升电池容量及寿命循环。

15、当然,实施本发明的任一产品并不一定需要同时达到以上所述的所有优点。

技术特征:

1.一种复合型agm隔板,其特征在于,包括基底纤维层和复合纤维层,所述基底纤维层采用细棉层;所述复合纤维层采用粗棉层。

2.根据权利要求1所述的一种复合型agm隔板,其特征在于,所述基底纤维层采用微纤维玻璃棉44°sr,所述复合纤维层采用微纤维玻璃棉19°sr。

3.根据权利要求2所述的一种复合型agm隔板,其特征在于,所述微纤维玻璃棉44°sr的平均直径采用0.5~0.9μm。

4.根据权利要求3所述的一种复合型agm隔板,其特征在于,所述微纤维玻璃棉19°sr的平均直径采用2.7~3.2μm。

5.基于权利要求1-4任意一项所述的复合型agm隔板的制备工艺,其特征在于,包括如下步骤:

6.根据权利要求5所述的一种复合型agm隔板的制备工艺,其特征在于,所述s1中,打浆时间采用15~20min;打浆转速采用38~45rpm。

7.根据权利要求5所述的一种复合型agm隔板的制备工艺,其特征在于,所述s3中,还包括进行喷淋洗酸、真空强制脱水,以清除杂质和大部so4,促进纤维交叉点紧密结合。

8.根据权利要求7所述的一种复合型agm隔板的制备工艺,其特征在于,所述真空强制脱水的真空度采用0.015~0.020mpa。

9.根据权利要求7所述的一种复合型agm隔板的制备工艺,其特征在于,所述s3过程中,还包括结构定型:控制烘箱温度,增加循环风量减少中下层蒸汽含量。

10.根据权利要求9所述的一种复合型agm隔板的制备工艺,其特征在于,所述烘箱温度采用165℃~175℃。

技术总结

本发明公开了一种复合型AGM隔板及其制备工艺,涉及蓄电池技术领域。本发明的复合型AGM隔板包括基底纤维层和复合纤维层,基底纤维层采用微纤维玻璃棉44°SR的细棉层,复合纤维层采用微纤维玻璃棉19°SR的粗棉层。本发明将隔板设计为复合结构,包括基底纤维层和复合纤维层,基底纤维层采用微纤维玻璃棉44°SR的细棉层,复合纤维层采用微纤维玻璃棉19°SR的粗棉层,经打浆、配浆、成型形成复合隔板形成复合隔板,对比普通隔板技术标准,新型的复合隔板在最大孔径、毛细吸酸、湿态保压指标均明显得到改善,从而提高隔板在装配过程中的吸酸及保压能力,提升电池容量及寿命循环。

技术研发人员:陈连强,李燕,吴华海,秦敬武,张志滔,严江,顾明辉,徐正,胡小群

受保护的技术使用者:浙江昊杨新能源科技有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!