天线组件、玻璃天线及车辆的制作方法

本发明涉及通信,尤其涉及一种天线组件、玻璃天线及车辆。

背景技术:

1、全自动电子收费系统(electronic toll collection,etc),通过设置在收费站端的路侧单元与粘贴在汽车前挡风玻璃上的obu(on board unit,车载单元)进行无线通信,实现车辆不停车收费的目的,从而提升道路通行效率,解决道路拥堵问题。

2、传统的车载单元obu采用集成设计方式,天线采用板载微带天线的形式,一体化集成于obu主控制板上,整个obu结构采用3m胶粘贴于车辆的前挡风玻璃处,实现电磁波能量的发射与接收,粘接方式使得obu天线性能受到3m胶和挡风玻璃的严重影响,影响obu的使用效果。同时,采用3m胶粘接的方式,存在由于3m胶失效而造成obu掉落的风险,且在视觉上缺乏美感,进而影响美观。

3、为了克服上述采用3m胶粘方式所带来的的缺陷,采用将微带天线从obu中剥离出来,并集成于车辆前挡风玻璃的夹层之中,成为一种有效的解决途径。微带天线的馈电方式通常为同轴线直接馈电方式、微带线直接馈电方式与缝隙耦合馈电方式,对于同轴线直接馈电方式,需要在玻璃内部进行开槽处理,会破坏玻璃的结构强度;对于微带线直接馈电方式,馈电部分与辐射贴片共同设置于玻璃内容,需要从玻璃内部将馈电部分引出到玻璃外部,增加了工艺的复杂性;对于缝隙耦合馈电方式,则通常需要设置三层金属层(即辐射层、反射层或者地板层以及馈电层),反射层与馈电层之间需要进行隔离,这种馈电方式金属层数较多,且需要增加结构或者柔性pcb(printed circuit board,印刷线路板)材料进行反射层与馈电层的隔离,在一定程度上增加了工艺复杂性和成本。

技术实现思路

1、本发明实施例提供了一种天线组件、玻璃天线及车辆,旨在简化obu中天线的制作工艺、降低成本,提高产品的一致性。

2、为此,根据本发明的一个方面,提供了一种天线组件,应用于夹层玻璃,所述天线组件包括:

3、缝隙辐射层,用于设置在所述夹层玻璃的表面,所述缝隙辐射层包括设置有辐射缝隙的金属地板以及连接于所述金属地板并对所述辐射缝隙进行馈电的馈电线,所述辐射缝隙用于辐射和接收射频能量;以及

4、功能层,用于设置在所述夹层玻璃的内部,所述功能层与所述缝隙辐射层在所述夹层玻璃的厚度方向上相对设置,所述功能层用于耦合所述辐射缝隙辐射的射频能量并将耦合的射频能量圆极化后向预设目标辐射。

5、可选地,所述功能层包括至少一个金属贴片,所述金属贴片的同一对角线或对称轴的两端分别设置有一个切除部。

6、可选地,所述功能层包括四个金属贴片,四个所述金属贴片呈阵列排布,所有所述金属贴片同一侧的所述切除部的朝向一致。

7、可选地,所述金属贴片为方形,所述切除部为三角形,两个所述切除部分别位于所述金属贴片的对角线的两端。

8、可选地,所述馈电线包括同轴线,所述同轴线的内导体和外导体分别电连接于所述辐射缝隙两侧的所述金属地板上。

9、可选地,所述金属地板具有相对的第一侧和第二侧,所述第一侧用于贴合所述夹层玻璃的表面,所述同轴线设置于所述第二侧上。

10、根据本发明的另一个方面,提供了一种玻璃天线,包括:

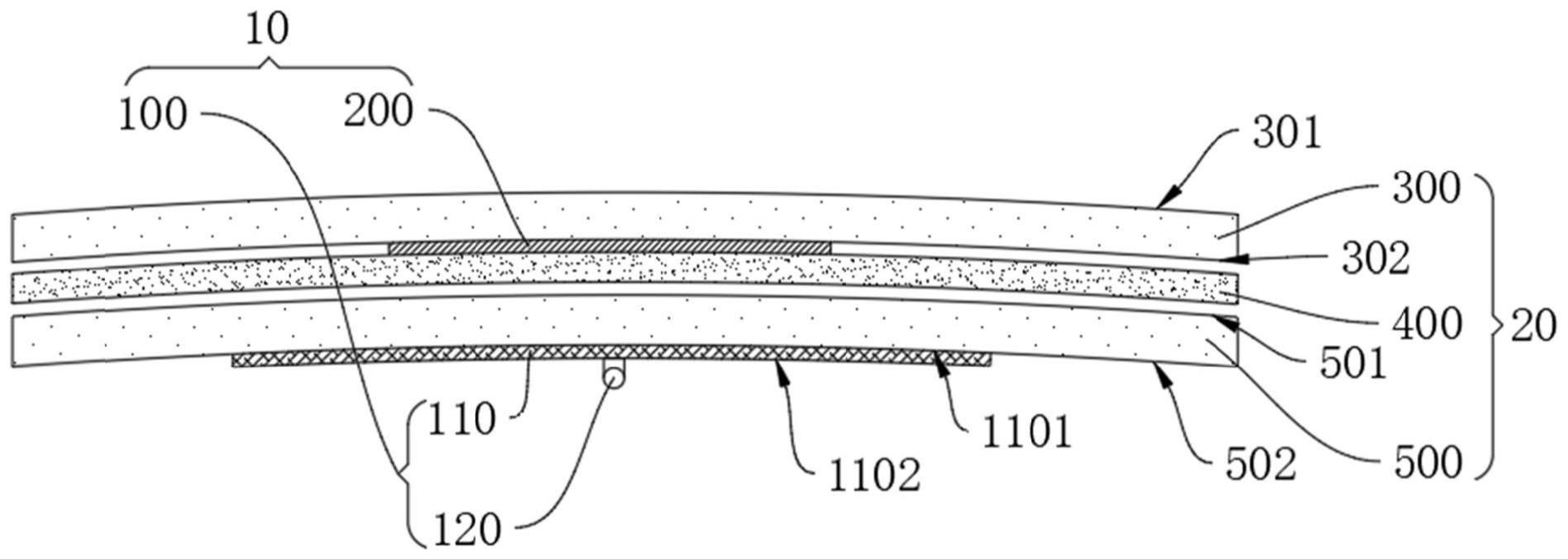

11、夹层玻璃,包括层叠设置且通过黏合层相粘接的外层玻璃和内层玻璃;以及

12、如上所述的天线组件,所述缝隙辐射层设置于所述内层玻璃背离所述外层玻璃的一侧,所述功能层设置于所述外层玻璃与所述内层玻璃之间,且所述功能层与所述缝隙辐射层在所述夹层玻璃的厚度方向上相对设置。

13、可选地,所述外层玻璃具有相对的第一表面和第二表面,所述内层玻璃具有相对的第三表面和第四表面,所述第二表面和所述第三表面通过所述黏合层粘接,所述缝隙辐射层贴设于所述第四表面,所述功能层夹设于所述黏合层与所述第二表面之间或所述黏合层与所述第三表面之间。

14、可选地,在所述夹层玻璃的厚度方向上,所述功能层在所述缝隙辐射层表面上投影的中心与所述缝隙辐射层的中心重合。

15、可选地,所述金属地板和所述功能层分别采用银浆印刷的方式设置于对应的表面上。

16、根据本发明的又一个方面,提供了一种车辆,包括:

17、车载端obu主控结构;以及

18、如上所述的玻璃天线,所述馈电线电连接于所述车载端obu主控结构。

19、本发明提供的天线组件、玻璃天线及车辆的有益效果在于:与现有技术相比,本发明的天线组件为两层结构,结构简单,缝隙辐射层用于设置在夹层玻璃的表面,以实现射频能量馈入与辐射;功能层用于设置在夹层玻璃的内部,以实现射频能量的定向辐射与极化方式的转化;功能层和缝隙辐射层之间不存在垂直互联结构,因此不需要在玻璃上进行开孔,由于缝隙辐射层位于夹层玻璃的表面,也无需从夹层玻璃内部引出馈线,因此工艺更为简单,产品一致性高,成本低廉,集成度更高。

20、该玻璃天线将缝隙辐射层和功能层分别直接集成在夹层玻璃的内部与外表面,不需要诸如柔性pcb、支撑结构件等结构附件,功能层和缝隙辐射层之间不存在垂直互联结构,因此不需要在玻璃上进行开孔,由于缝隙辐射层位于夹层玻璃的表面,也无需从夹层玻璃内部引出馈线,因此工艺更为简单,成本更为低廉。

技术特征:

1.一种天线组件,应用于夹层玻璃,其特征在于,所述天线组件包括:

2.根据权利要求1所述的天线组件,其特征在于,所述功能层包括至少一个金属贴片,所述金属贴片的同一对角线或对称轴的两端分别设置有一个切除部。

3.根据权利要求2所述的天线组件,其特征在于,所述功能层包括四个金属贴片,四个所述金属贴片呈阵列排布,所有所述金属贴片同一侧的所述切除部的朝向一致。

4.根据权利要求3所述的天线组件,其特征在于,所述金属贴片为方形,所述切除部为三角形,两个所述切除部分别位于所述金属贴片的对角线的两端。

5.根据权利要求1-4任一项所述的天线组件,其特征在于,所述馈电线包括同轴线,所述同轴线的内导体和外导体分别电连接于所述辐射缝隙两侧的所述金属地板上。

6.根据权利要求5所述的天线组件,其特征在于,所述金属地板具有相对的第一侧和第二侧,所述第一侧用于贴合所述夹层玻璃的表面,所述同轴线设置于所述第二侧上。

7.一种玻璃天线,其特征在于,包括:

8.根据权利要求7所述的玻璃天线,其特征在于,所述外层玻璃具有相对的第一表面和第二表面,所述内层玻璃具有相对的第三表面和第四表面,所述第二表面和所述第三表面通过所述黏合层粘接,所述缝隙辐射层贴设于所述第四表面,所述功能层夹设于所述黏合层与所述第二表面之间或所述黏合层与所述第三表面之间。

9.根据权利要求8所述的玻璃天线,其特征在于,在所述夹层玻璃的厚度方向上,所述功能层在所述缝隙辐射层表面上投影的中心与所述缝隙辐射层的中心重合。

10.根据权利要求7-9任一项所述的玻璃天线,其特征在于,所述金属地板和所述功能层分别采用银浆印刷的方式设置于对应的表面上。

11.一种车辆,其特征在于,包括:

技术总结

本发明属于通信领域,尤其涉及一种天线组件、玻璃天线及车辆,该天线组件应用于夹层玻璃,天线组件包括缝隙辐射层以及功能层。缝隙辐射层用于设置在夹层玻璃的表面,缝隙辐射层包括设置有辐射缝隙的金属地板以及连接于金属地板并对辐射缝隙进行馈电的馈电线,辐射缝隙用于辐射和接收射频能量。功能层用于设置在夹层玻璃的内部,功能层与缝隙辐射层在夹层玻璃的厚度方向上相对设置,功能层用于耦合辐射缝隙辐射的射频能量并将耦合的射频能量圆极化后向预设目标辐射。在本发明实施例中,该天线组件结构简单,工艺更为简单,产品一致性高,成本低廉,集成度更高。

技术研发人员:张磊

受保护的技术使用者:北京万集科技股份有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!