一种低损耗铁镍钼磁粉芯及其制备方法与流程

本发明属于金属磁性材料,具体涉及一种低损耗铁镍钼磁粉芯及其制备方法。

背景技术:

1、随着电子信息技术的快速发展,电路模块不断朝着小型化、高效化的方向发展。金属磁粉芯在电路模块中作为感性元器件的核心部件,广泛应用于反激变压器、升压降压电感器、功率因数校正电感器、谐振电感等元器件,起到变压、滤波、谐振等作用,可实现过滤噪声、稳定电流及抑制电磁波干扰等目的。常见的金属磁粉芯材料有铁镍、铁硅、铁硅铝、铁镍钼等,其中铁镍钼磁粉芯相比于其它磁粉芯具有更低更线性的磁导率温度系数以及第的功率损耗密度,常用于各种精密仪器设备电路中。铁镍钼磁芯又称坡莫合金(mpp),拥有众多出色的磁性能,如高阻抗、低磁滞和低涡流损耗;在高值流偏置的条件下仍保持最佳的电感稳定性,以及交流电条件下即使磁场强度高达2000高斯时电感偏移量仍极小。

2、在金属磁粉芯制备过程中,通常对磁粉芯进行包裹和高温热处理。其中,对磁粉芯粉粒的包覆层,要求粒子间相互绝缘,并且具有一定的抗压和耐热能力。包覆方法主要有粒子表面处理、绝缘处理、粘结处理、润滑处理。表面处理剂形成的保护膜是决定磁粉包覆好坏的关键之一。而为了提高铁镍钼磁芯的磁导率,一般需要提高热处理温度至600℃以上,但热处理温度过高,对磁粉绝缘膜的要求也高,磁粉在高压力下成型,其绝缘膜很容易碎裂,导致绝缘性能下降,且有些绝缘材料在600℃以上容易发生热分解,使绝缘性能下降,高频性能降低,损耗升高。另外,随着热处理温度的升高,磁粉芯的频率特性、q值、功耗、直流叠加特性都会变差。功率损耗密度及直流叠加特性是金属磁粉芯最重要的两个技术指标,为适应电路模块的小型化及高效率的趋势,需要进一步降低金属磁粉芯的功耗及提高其直流叠加特性。

3、因此,如何在不影响铁镍钼磁芯的磁导率的基础上,降低热处理温度,进而降低磁粉芯的功耗及提高其直流叠加特性,具有重要的意义。

技术实现思路

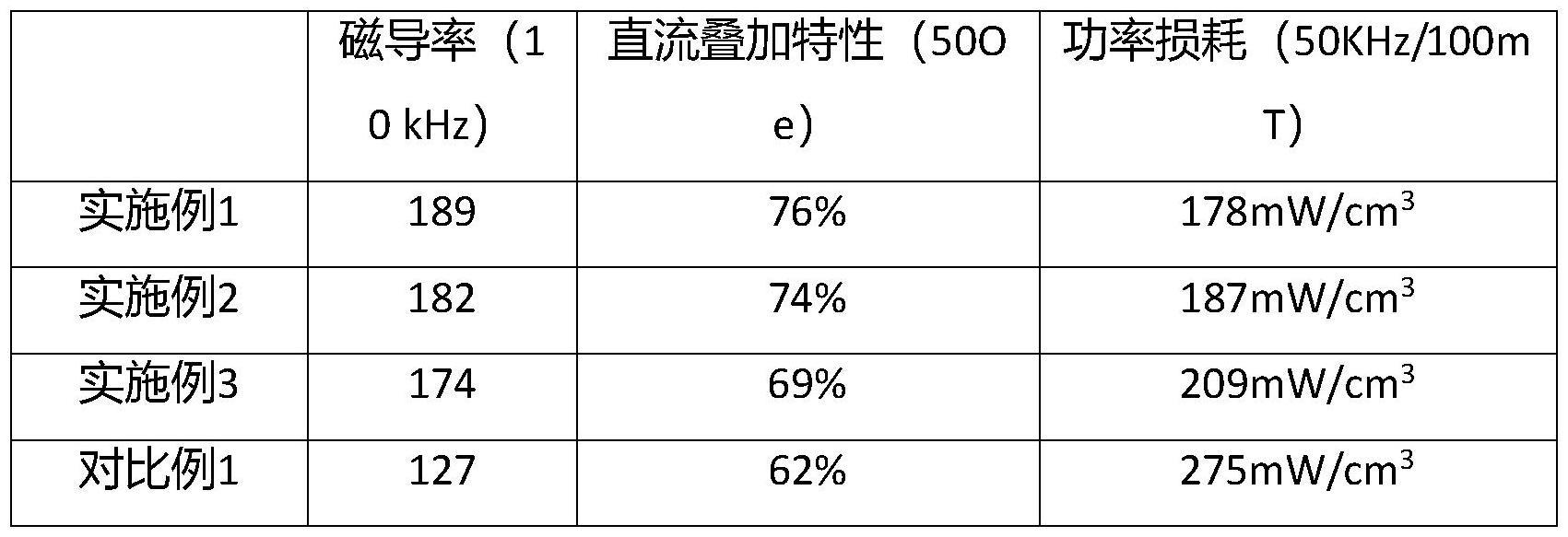

1、针对现有技术中存在的镍钼磁粉芯热处理温度高、功率损耗密度及直流叠加特性差的问题,本发明提供了一种低损耗铁镍钼磁粉芯及其制备方法,在不影响铁镍钼磁芯的磁导率的基础上,降低热处理温度,进而降低磁粉芯的功耗及提高其直流叠加特性。

2、本发明通过以下技术方案实现:

3、一种低损耗铁镍钼磁粉芯的制备方法,包括以下步骤:

4、(1)通过气雾法制备铁镍钼粉末;

5、(2)将铁镍钼粉末按照不同粒度进行筛分,进行粒度配比混合,混合后进行球磨;

6、(3)将球磨后的铁镍钼粉置于由磷酸和铬酸组成的混合溶液中,持续搅拌1~2.5h,搅拌完成后在150~250℃下干燥0.5~2h;

7、(4)步骤(3)干燥后的粉末中加入硅酸钠、碳化硅和硅粉并搅拌均匀,在150~250℃

8、下干燥0.5~2h;

9、(5)步骤(4)干燥后的粉末加入润滑剂,混合均匀后压制成磁粉芯;

10、(6)磁粉芯在氮气氛围下进行热处理,热处理温度为550~600℃,热处理时间为40~60min。

11、进一步地,步骤(1)铁镍钼粉末中镍质量含量为78~84%,钼质量含量为2.1~2.6%,余量为铁。

12、进一步地,步骤(2)粒度配比为:粉末粒度小于500目,100~200目之间的粉末占比为10~15%,200~300目之间的粉末占比为20~30%,300~400目之间的粉末占比为20~30%,400目以下粉末占比70~80%。

13、进一步地,步骤(3)混合溶液中磷酸质量浓度为0.08~0.12%,铬酸的质量浓度为0.15~0.2%。

14、进一步地,步骤(4)中硅酸钠的加入量占铁镍钼粉末质量的0.8~1.0%,碳化硅的加入量占铁镍钼粉末质量的0.4~0.7%、硅粉的加入量占铁镍钼粉末质量的0.4~0.7%。

15、进一步地,步骤(5)中所述的润滑剂为硬脂酸锌或硬脂酸铝,润滑剂的加入量占铁镍钼粉末质量的0.2~0.4%。

16、进一步地,步骤(6)中所述的热处理温度为580℃,热处理时间为50min。

17、本发明中,通过上述制备方法制备得到的低损耗铁镍钼磁粉芯。

18、本发明通过向铁镍钼磁粉芯包覆材料中加入碳化硅和硅粉,碳化硅具有良好的耐高温性能和导热性能,有利于热处理过程中的热传导,促进铁镍钼磁粉芯磁导率的提升,但碳化硅表面通常残留有少量的空隙和缺陷,微孔的存在导致绝缘性能的损耗,也不利于后续粘结层的稳定,而硅粉的加入能够弥补碳化硅表面的缺陷,绝缘层表面光滑完整性且不易破裂,铁镍钼磁粉芯表面绝缘性能好,在低热处理温度下获得较高的磁导率,同时降低磁粉芯的功耗,提高其直流叠加特性。

19、有益效果

20、本发明通过选择合适的绝缘材料制备铁镍钼磁粉芯,制备方法简单,易实施,可操作性强,且制备过程中磁粉与绝缘膜的结合强度高,绝缘膜完整性好且不易破裂,具有良好的热传导性,能够提高铁镍钼磁粉芯的磁导率,降低磁粉芯的功耗,提高其直流叠加特性,具有良好的使用价值。

技术特征:

1.一种低损耗铁镍钼磁粉芯的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的低损耗铁镍钼磁粉芯的制备方法,其特征在于,步骤(1)铁镍钼粉末中镍质量含量为78~84%,钼质量含量为2.1~2.6%,余量为铁。

3.根据权利要求1所述的低损耗铁镍钼磁粉芯的制备方法,其特征在于,步骤(2)粒度配比为:粉末粒度小于500目,100~200目之间的粉末占比为10~15%,200~300目之间的粉末占比为20~30%,300~400目之间的粉末占比为20~30%,400目以下粉末占比70~80%。

4.根据权利要求1所述的低损耗铁镍钼磁粉芯的制备方法,其特征在于,步骤(3)混合溶液中磷酸质量浓度为0.08~0.12%,铬酸的质量浓度为0.15~0.2%。

5.根据权利要求1所述的低损耗铁镍钼磁粉芯的制备方法,其特征在于,步骤(4)中硅酸钠的加入量占铁镍钼粉末质量的0.8~1.0%,碳化硅的加入量占铁镍钼粉末质量的0.4~0.7%、硅粉的加入量占铁镍钼粉末质量的0.4~0.7%。

6.根据权利要求1所述的低损耗铁镍钼磁粉芯的制备方法,其特征在于,步骤(5)中所述的润滑剂为硬脂酸锌或硬脂酸铝,润滑剂的加入量占铁镍钼粉末质量的0.2~0.4%。

7.根据权利要求1所述的低损耗铁镍钼磁粉芯的制备方法,其特征在于,步骤(6)中所述的热处理温度为580℃,热处理时间为50min。

8.一种权利要求1~7任一项所述的制备方法制备得到的低损耗铁镍钼磁粉芯。

技术总结

本发明公开了一种低损耗铁镍钼磁粉芯及其制备方法,通过气雾法制备铁镍钼粉末,铁镍钼粉末按照不同粒度进行筛分,进行粒度配比混合,混合后进行球磨;球磨后的铁镍钼粉置于由磷酸和铬酸组成的混合溶液中,持续搅拌1~2.5h,搅拌完成后在150~250℃下干燥0.5~2h,加入硅酸钠、碳化硅和硅粉并搅拌均匀,在150~250℃下干燥0.5~2h,加入润滑剂,混合均匀后压制成磁粉芯;磁粉芯在氮气氛围下进行热处理,热处理温度为550~600℃,热处理时间为40~60min。本发明通过选择合适的绝缘材料制备铁镍钼磁粉芯,制备方法简单,易实施,可操作性强,能够提高铁镍钼磁粉芯的磁导率,降低磁粉芯的功耗,提高其直流叠加特性,具有良好的使用价值。

技术研发人员:刘立新

受保护的技术使用者:深圳信义磁性材料有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!