一种汽车电池用铝型材层板的制作方法

1.本实用新型涉及铝型材技术领域,具体涉及一种汽车电池用铝型材层板。

背景技术:

2.随着石油能源的衰竭及人们对环保要求的越来越高,电动汽车或混合动力车将在陆上交通工具阵营中扮演重要角色;作为电动汽车的核心动力能源——动力电池,其安全性、可靠性等指标显得尤为重要。由于车载动力电池由数十、数百甚至数千的电池串并联而成,连接各电池的连接端子一般是直接经由螺钉固定,长期使用过程中,当整车出现较大的冲击、碰撞等状况时,机构中的功能构件与导线之间以及各连接部件间会因位移、拉扯而发生摩擦破损或断开等失效;并且由于汽车电池内的电池之间多为直接串联连接,在冲击和碰撞瞬间,使得前端的电池直接收到后续串联的后端电池的挤压,从而使得前端的电池受力过大而变形,严重则会断裂短路,引发火灾;另外之间串联的电池出现问题后,不能明确得出是哪一个电池故障,检修难度大。

技术实现要素:

3.有鉴于此,本实用新型目的是提供一种具有电池受力均匀、安全性高和便于检修的汽车电池用铝型材层板。

4.为了解决上述技术问题,本实用新型的技术方案是:一种汽车电池用铝型材层板,包括层板本体,设置在所述层板本体四个边上的边框部,平行等间隔设置在所述层板本体上表面的、并且通过铣削成型的串联排,以及平行等间隔设置在所述层板本体下表面的走线槽;所述串联排包括设置在所述串联排两端的正极端部和负极端部,等间隔设置在所述串联排上的、用于容纳单节电池的串联槽,设置在连个所述串联槽之间的安装块,设置在所述安装块顶部的第一螺纹孔。

5.作为优选,所述串联槽为u型设置。

6.作为优选,所述安装块内还对称设置有第一预留孔,所述第一预留孔的末端还设置有与走线槽连通的第一连接孔。

7.作为优选,所述第一螺纹孔设置有两个。

8.作为优选,所述正极端部包括用于卡持导电极片的卡持槽,设置在所述卡持槽上的螺母安装位,设置在所述卡持槽底部的第二螺纹孔,以及设置在所述卡持槽下方的的第二预留孔,以及连通所述第二预留孔与所述走线槽的第二连接孔。

9.作为优选,所述负极端部与正极端部的结构对称。

10.作为优选,所述第二螺纹孔设置有两个。

11.本实用新型技术效果主要体现:通过第一预留孔与第一连接孔和走线槽的配合,用于安装检测位点,从而便于电池检修,还通过串联槽与安装块之间的配合,从而利用安装块来固定导电极片,使得电池与电池之间没有之间接触,从而实现电池受力均匀,提高安全性。

附图说明

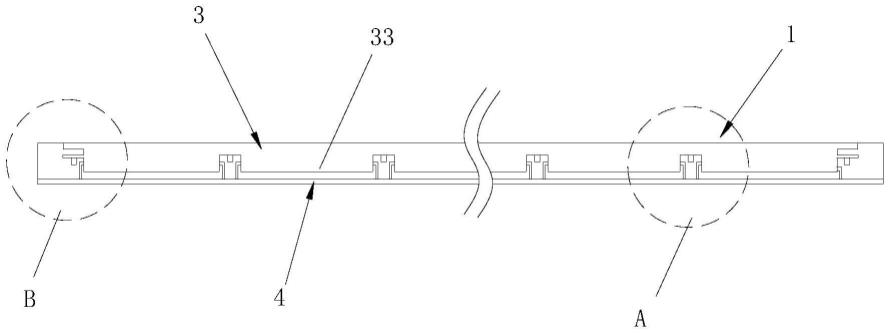

12.图1为本实用新型一种汽车电池用铝型材层板的结构图;

13.图2为本实用新型一种汽车电池用铝型材层板的俯视图;

14.图3为本实用新型一种汽车电池用铝型材层板的侧视图;

15.图4为图1中的安装块的结构图;

16.图5为图1中的正极端部的结构图。

具体实施方式

17.以下结合附图,对本实用新型的具体实施方式作进一步详述,以使本实用新型技术方案更易于理解和掌握。

18.在本实施例中,需要理解的是,术语“中间”、“上”、“下”、“顶部”、“右侧”、“左端”、“上方”、“背面”、“中部”、等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

19.另,在本具体实施方式中如未特别说明部件之间的连接或固定方式,其连接或固定方式均可为通过现有技术中常用的螺栓固定或钉销固定,或销轴连接等方式,因此,在本实施例中不在详述。

20.一种汽车电池用铝型材层板,如图1-4所示,包括层板本体1,用于为汽车电池进行吸热和散热,设置在所述层板本体1四个边上的边框部2,用于支撑串连排,使得层板便于堆叠,平行等间隔设置在所述层板本体1上表面的、并且通过铣削成型的串联排3,用于放置电池,并且利于电池之间串联,以及平行等间隔设置在所述层板本体1下表面的走线槽4,用于检测线和信号线走线;所述串联排3包括设置在所述串联排3两端的正极端部31和负极端部32,等间隔设置在所述串联排3上的、用于容纳单节电池的串联槽33,设置在连个所述串联槽33之间的安装块34,设置在所述安装块34顶部的第一螺纹孔35,通过将导电极片放置在安装块34上,并且利用第一螺纹孔35安装螺丝来固定电极片,实现两节电池之间电性连通,并且利用导电极片的金属弹性,利用实现对单节电池进行避震与缓冲,从而将电池收到的冲击传递到安装块34上,有效避免电池直接相连而发生的电池受力过大而变形的问题;所述串联槽33为u型设置,从不便于电池贴合与收纳,所述安装块34内还对称设置有第一预留孔341,用于安装检测位点,当导电极片过度形变而失去弹性时,则是使得电极片与检测位点连通,从而便于检修,所述第一预留孔341的末端还设置有与走线槽4连通的第一连接孔342,用于检测位点走线,所述第一螺纹孔35设置有两个,利用提高导电极片安装的稳定性。

21.如图5所示,所述正极端部31包括用于卡持导电极片的卡持槽311,设置在所述卡持槽311上的螺母安装位312,设置在所述卡持槽311底部的第二螺纹孔313,以及设置在所述卡持槽311下方的的第二预留314,用于安装检修位点,以及连通所述第二预留314与所述走线槽4的第二连接孔315;所述负极端部32与正极端部31的结构对称,所述第二螺纹孔313设置有两个。

22.工作原理:首先,通过在正极端部31、负极端部32和安装块34上安装有导电极片,随后将检测位点安装到第一预留孔341和第二预留314,随后将汽车电池安装到串联槽33内,利用导电极片实现两节电池之间电性连通,并且利用导电极片的金属弹性,利用实现对

单节电池进行避震与缓冲,从而将电池收到的冲击传递到安装块34上,有效避免电池直接相连而发生的电池受力过大而变形的问题。

23.本实用新型技术效果主要体现:通过第一预留孔与第一连接孔和走线槽的配合,用于安装检测位点,从而便于电池检修,还通过串联槽与安装块之间的配合,从而利用安装块来固定导电极片,使得电池与电池之间没有之间接触,从而实现电池受力均匀,提高安全性。

24.当然,以上只是本实用新型的典型实例,除此之外,本实用新型还可以有其它多种具体实施方式,凡采用等同替换或等效变换形成的技术方案,均落在本实用新型要求保护的范围之内。

技术特征:

1.一种汽车电池用铝型材层板,其特征在于:包括层板本体,设置在所述层板本体四个边上的边框部,平行等间隔设置在所述层板本体上表面的、并且通过铣削成型的串联排,以及平行等间隔设置在所述层板本体下表面的走线槽;所述串联排包括设置在所述串联排两端的正极端部和负极端部,等间隔设置在所述串联排上的、用于容纳单节电池的串联槽,设置在连个所述串联槽之间的安装块,设置在所述安装块顶部的第一螺纹孔。2.如权利要求1所述的一种汽车电池用铝型材层板,其特征在于:所述串联槽为u型设置。3.如权利要求1所述的一种汽车电池用铝型材层板,其特征在于:所述安装块内还对称设置有第一预留孔,所述第一预留孔的末端还设置有与走线槽连通的第一连接孔。4.如权利要求1所述的一种汽车电池用铝型材层板,其特征在于:所述第一螺纹孔设置有两个。5.如权利要求1所述的一种汽车电池用铝型材层板,其特征在于:所述正极端部包括用于卡持导电极片的卡持槽,设置在所述卡持槽上的螺母安装位,设置在所述卡持槽底部的第二螺纹孔,以及设置在所述卡持槽下方的第二预留孔,以及连通所述第二预留孔与所述走线槽的第二连接孔。6.如权利要求1所述的一种汽车电池用铝型材层板,其特征在于:所述负极端部与正极端部的结构对称。7.如权利要求5所述的一种汽车电池用铝型材层板,其特征在于:所述第二螺纹孔设置有两个。

技术总结

本实用新型公开一种汽车电池用铝型材层板,包括层板本体、边框部、平行等间隔设置在所述层板本体上表面的串联排,以及平行等间隔设置在所述层板本体下表面的走线槽;所述串联排包括正极端部和负极端部,等间隔设置在所述串联排上的串联槽,设置在连个所述串联槽之间的安装块,设置在所述安装块顶部的第一螺纹孔;所述安装块内还对称设置有第一预留孔,所述第一预留孔的末端还设置有与走线槽连通的第一连接孔;通过第一预留孔与第一连接孔和走线槽的配合,用于安装检测位点,从而便于电池检修,还通过串联槽与安装块之间的配合,从而利用安装块来固定导电极片,使得电池与电池之间没有之间接触,从而实现电池受力均匀,提高安全性。提高安全性。提高安全性。

技术研发人员:谭柱 吴纪房

受保护的技术使用者:鹤山市巨隆铝业有限公司

技术研发日:2022.03.12

技术公布日:2022/7/14

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1