一种激光SE自动化压料装置的制作方法

一种激光se自动化压料装置

技术领域

1.本实用新型涉及太阳能电池生产领域。

背景技术:

2.随着光伏技术的不断推陈出新,市场需求对于技术领域的要求越来越大,加载高效电池技术已然成为了目前光伏电池产品的技术手段之一,在不断叠加技术当中,其中之一可以利用激光进行局域掺杂,制备选择性发射电极(se)电池。

3.激光se是太阳能光伏领域中的单晶perc电池片制备过程中的一道工序,通过激光在金属栅线和硅片的接触部位进行重掺杂,在电极之间的位置进行轻掺杂。由这样的结构可以降低扩散层复合,提高光线的短波响应,也就是所说的稳定提高转化效率0.2%。

4.目前国内外电池片市场生产规格从最早的158*158mm规格,工艺变更为166*166mm的规格。尺寸变大后,设备自动化压料组件需要进行扩容,同时为了满足不同订单的切换,要做到设备兼容158-166mm规格的生产。

5.现场老式的se设备自动化上端压料装置为金属板材质,对于工装载体的抓力不足;下端压料组件的尺寸为硬限位设置,只能满足158mm规格电池片生产;工装在传输过程中,由于和压料组件存在缝隙,传输不稳定,容易造成卡片现象。该项偏差对生产工作过程中电池片的碎片率和宕机时间产生影响,占比最高可达整个工艺段17.6%,工艺整段碎片率达到0.04%,单台设备12万产量中有48片碎片(一台约一天300元),影响生产利润,设备使用率因为卡片原因下降2%。

技术实现要素:

6.本实用新型所要解决的技术问题是:如何对适合158*158mm规格太阳能电池的自动化压料组件修改为适合兼容158-166mm规格。

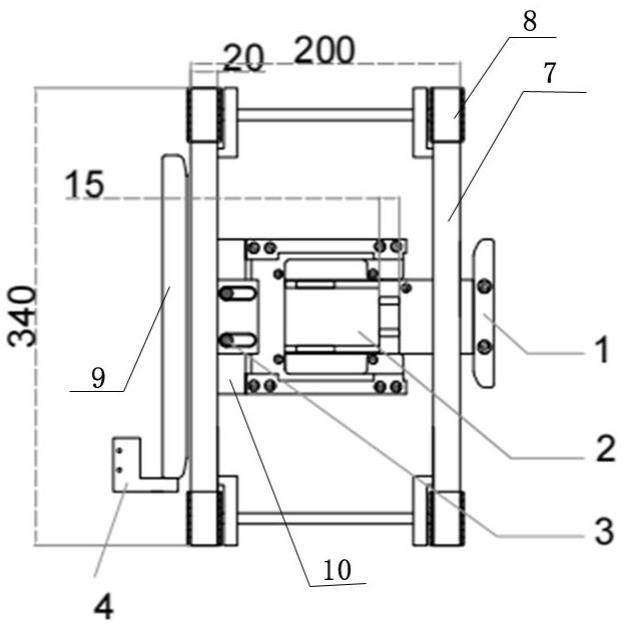

7.本实用新型所采用的技术方案是:一种激光se自动化压料装置,包括上压料装置和下压料装置,下压料装置的左右两个上有传送带(7),传送带(7)安装在转轮(8)上,上压料装置底板(11)下表面的四个角各安装一个φ3-5cm的橡胶垫圈(6),下压料装置的左侧挡板(9)的底部中央引出一块垂直于左侧挡板(9)的矩形板,矩形板上有两个跑道槽通孔,下压料装置的底部处于左侧传送带的内侧的横板(10)上固定有两个螺柱(3),两个跑道槽通孔插入螺柱,螺柱上有用于固定左侧挡板(9)的拧紧螺帽,横板(10)的左侧有安装在下压料装置上的气缸(2),气缸(2)的伸缩臂延伸出右侧传送带外,气缸(2)的伸缩臂端头固定在右侧挡板(1)的底部。

8.上压料装置的底板的四个角各打一个第一通孔,然后通过螺栓各安装一个橡胶垫圈(6),垫圈内部有台阶孔,垫圈下侧的底部环形宽度为0.5cm。

9.下压料装置的左侧挡板(9)的底部仅仅通过矩形板进行固定。

10.本实用新型的有益效果是:本实用新型能够调节下压料装置的宽度,进而实现从只能生产158mm电池片到158-166mm规格电池片兼容生产的目的。同时通过使用橡胶垫圈增

加了压料组件与工装之间的抓力,解决了机械装载卡片问题,降低了碎片率。碎片率约可以降低0.01%,以2gw单晶电池产能,每天120万片计算,每天可以降低120片电池片的损耗。

附图说明

11.图1是本实用新型下压料装置的结构示意图;

12.图2是本实用新型的上压料装置的结构示意图;

13.图3是工装端面示意图,a为158*158mm规格,b为166*166mm规格;

14.图4是橡胶垫圈安装示意图;

15.其中,1、右侧挡板,2、气缸,3、螺柱,4、光电感应固定片,5、压篮传感器固定片,6、橡胶垫圈,7、传送带,8、转轮,9、左侧挡板,10、横板,11、上压料装置底板,12、螺丝柱,13、螺栓帽。

具体实施方式

16.现有技术中,老式下端压料装置的尺寸为硬限位设置,只能满足158mm规格电池片生产;用于166mm规格电池片生产时,工装在传输过程中,由于和压料装置存在缝隙,传输不稳定,容易造成卡片现象。

17.另外,老式的上端压料装置为一体加工的金属板,重量大,与工装接触通过金属面直接接触,不仅对工装得端面损耗大,而且接触的抓力较小,设备在工装装载中不稳定,造成的碎片率随之上升。

18.本实用新型是在现有的158mm激光se设备的压料装置的改进。

19.上压料装置底板11下表面的四个角各安装一个φ4cm的橡胶垫圈6。

20.具体操作为,上压料装置的底板的四个角各打一个第一通孔(φ2cm),然后通过螺栓各安装一个橡胶垫圈6,橡胶垫圈内部有台阶孔,橡胶垫圈下侧的底部环形宽度为0.5cm。压料中通过垫橡胶垫圈对工装进行接触(接触面积小但是抓力增大)。

21.螺栓帽为φ3cm正好可以处于橡胶垫圈内部,并被包裹,使螺栓帽不直接与组件接触。

22.断开下压料装置的左侧挡板9的底部连接。

23.在下压料装置的左侧挡板9的底部中央焊接一块垂直于左侧挡板9的矩形板,矩形板为左侧挡板9长度的1/5,矩形板上有两个跑道槽通孔,跑道槽通孔方向都垂直于左侧挡板9,下压料装置的底部处于左侧传送带的内侧的横板10上固定有两个螺柱3,两个跑道槽通孔插入螺柱,螺柱上有用于固定左侧挡板9的拧紧螺帽,通过拧紧螺帽使左侧挡板9松开移动,或者固定。

24.横板10的左侧有安装在下压料装置上的气缸2,本实施例中气缸2的伸缩臂为矩形,此形状可以配合安装右侧挡板。

25.气缸2的伸缩臂延伸出右侧传送带外,气缸2的伸缩臂端头固定在右侧挡板1的底部。缩小了右侧挡板的宽度仅为原来的1/3。伸缩气缸,对工装运行进行夹紧,同时还能够规整组件。

26.跑道槽通孔成为17mm,实现 0-15mm的不同位置变换。配合夹紧气缸装置,实现电池规格158-166mm的自由切换。

27.在实际运行中,通过上压料装置抓力及压料装置夹紧将工装牢固固定,运输中不会出现晃动现象,避免了机械臂因载体不稳造成的卡片和碎片情况。当生产订单从158mm切换到166mm规格时,载体端面从206mm增大至216mm,实现se设备自动化对166mm规格电池片的迅速切换,满足生产需求。

28.本实用新型一种激光se自动化压料组件装置,通过对老式的激光se自动化压料组件进行优化,将上下压料装置进行改进,及时根据设备生产订单进行调整切换,对压料装置的固定能力和适配能力进行优化,减少在制电池片因为工装运输不稳定造成的机械卡片现象,降低碎片率,碎片率约可以降低0.01%。宕机时间有效降低,同时扩展了设备的生产规格。

技术特征:

1.一种激光se自动化压料装置,包括上压料装置和下压料装置,下压料装置的左右两个上有传送带(7),传送带(7)安装在转轮(8)上,其特征在于:上压料装置底板(11)下表面的四个角各安装一个φ3-5cm的橡胶垫圈(6),下压料装置的左侧挡板(9)的底部中央引出一块垂直于左侧挡板(9)的矩形板,矩形板上有两个跑道槽通孔,下压料装置的底部处于左侧传送带的内侧的横板(10)上固定有两个螺柱(3),两个跑道槽通孔插入螺柱,螺柱上有用于固定左侧挡板(9)的拧紧螺帽,横板(10)的左侧有安装在下压料装置上的气缸(2),气缸(2)的伸缩臂延伸出右侧传送带外,气缸(2)的伸缩臂端头固定在右侧挡板(1)的底部。2.根据权利要求1所述的一种激光se自动化压料装置,其特征在于:上压料装置的底板的四个角各打一个第一通孔,然后通过螺栓各安装一个橡胶垫圈(6),橡胶垫圈内部有台阶孔,橡胶垫圈下侧的底部环形宽度为0.5cm。3.根据权利要求1所述的一种激光se自动化压料装置,其特征在于:下压料装置的左侧挡板(9)的底部仅仅通过矩形板进行固定。

技术总结

本实用新型涉及太阳能电池生产领域。一种激光SE自动化压料装置,包括上压料装置和下压料装置,下压料装置的左右两个上有传送带,传送带安装在转轮上,上压料装置底板下表面的四个角各安装一个φ3-5cm的橡胶垫圈,下压料装置的左侧挡板的底部中央引出一块垂直于左侧挡板的矩形板,矩形板上有两个跑道槽通孔,下压料装置的底部处于左侧传送带的内侧的横板上固定有两个螺柱,两个跑道槽通孔插入螺柱,螺柱上有用于固定左侧挡板的拧紧螺帽,横板的左侧有安装在下压料装置上的气缸,气缸的伸缩臂延伸出右侧传送带外,气缸的伸缩臂端头固定在右侧挡板的底部。在右侧挡板的底部。在右侧挡板的底部。

技术研发人员:郭敏杰 苑虎 杨香林 苗杰 庞勃

受保护的技术使用者:山西潞安太阳能科技有限责任公司

技术研发日:2022.03.25

技术公布日:2022/9/26

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1