熔管筒的制作方法

本技术涉及熔管筒,具体为熔管筒。

背景技术:

1、目前,高压真空接触器在主回路的绝缘设计应用上普遍采用了两种方案:一种是采用绝缘隔板结构的复合绝缘的方式,将真空灭弧室组件、导电件等全部采用隔板隔开的装配方式,以满足相间以及对地的绝缘要求;一种是采用全固封绝缘的方式,将整个回路导电件完全固封起来的方式,以满足相间及对地的绝缘要求,总体来说,目前国内电力市场上,采用隔板复合绝缘方式的高压真空接触器存在以下问题:1、在开关设备通电运行过程中,由于隔板无法完全有效的隔断带电体,隔板与隔板之间存在空气间隙,导致真空灭弧室组件动端作为高压端对地距离比较近,易于击穿对产品的框架背板放电,存在绝缘薄弱的风险;2、隔板复合绝缘的产品受环境影响大,如污秽、凝露等,以及材料本身的使用寿命等因素严重制约产品的性能。

技术实现思路

1、本实用新型的目的在于提供熔管筒,具备使用寿命长的优点,解决了目前国内电力市场上,采用隔板复合绝缘方式的高压真空接触器存在以下问题:1、在开关设备通电运行过程中,由于隔板无法完全有效的隔断带电体,隔板与隔板之间存在空气间隙,导致真空灭弧室组件动端作为高压端对地距离比较近,易于击穿对产品的框架背板放电,存在绝缘薄弱的风险;2、隔板复合绝缘的产品受环境影响大,如污秽、凝露等,以及材料本身的使用寿命等因素严重制约产品的性能的问题。

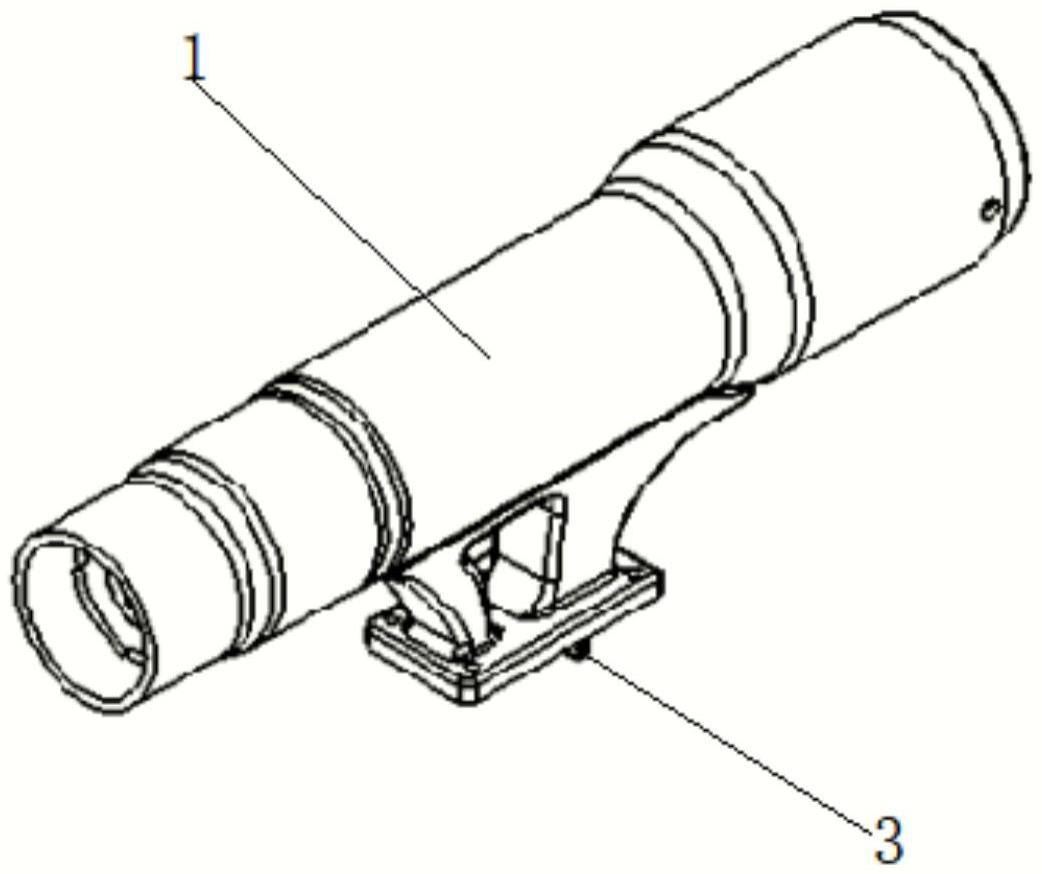

2、为实现上述目的,本实用新型提供如下技术方案:熔管筒,包括熔丝筒,所述熔丝筒的左端设置有过渡头,所述熔丝筒的底部设置有导电铜牌,所述熔丝筒的右端设置有泄压孔。

3、优选的,所述熔丝筒的材料为绝缘环氧树脂,所述熔丝筒为整体浇筑设计。

4、优选的,所述熔丝筒的底部设置有加强块,加强块的表面开设有加强通槽。

5、优选的,所述导电铜牌的形状为l形,所述导电铜牌的表面开设有通孔。

6、优选的,所述过渡头位于熔丝筒内腔的左侧,所述导电铜牌内置于熔丝筒内。

7、与现有技术相比,本实用新型的有益效果如下:

8、1、本实用新型通过熔丝筒、过渡头、导电铜牌与泄压孔的配合使用,采用整体绝缘环氧树脂浇筑的方式,能够提高熔丝筒的绝缘性,完全有效的隔断带电体,避免击穿放电,提高使用效果与使用寿命,解决了目前国内电力市场上,采用隔板复合绝缘方式的高压真空接触器存在以下问题:1、在开关设备通电运行过程中,由于隔板无法完全有效的隔断带电体,隔板与隔板之间存在空气间隙,导致真空灭弧室组件动端作为高压端对地距离比较近,易于击穿对产品的框架背板放电,存在绝缘薄弱的风险;2、隔板复合绝缘的产品受环境影响大,如污秽、凝露等,以及材料本身的使用寿命等因素严重制约产品的性能的问题。

9、2、本实用新型通过设置绝缘环氧树脂整体浇筑的熔丝筒,具有稳定的尺寸精度和优异的机械、电气性能,通过设置加强块与加强通槽,能够方便安装装置,同时增加结构强度。

技术特征:

1.熔管筒,包括熔丝筒(1),其特征在于:所述熔丝筒(1)的左端设置有过渡头(2),所述熔丝筒(1)的底部设置有导电铜牌(3),所述熔丝筒(1)的右端设置有泄压孔(4);

2.根据权利要求1所述的熔管筒,其特征在于:所述熔丝筒(1)的底部设置有加强块,加强块的表面开设有加强通槽。

3.根据权利要求1所述的熔管筒,其特征在于:所述导电铜牌(3)的形状为l形,所述导电铜牌(3)的表面开设有通孔。

4.根据权利要求1所述的熔管筒,其特征在于:所述过渡头(2)位于熔丝筒(1)内腔的左侧,所述导电铜牌(3)内置于熔丝筒(1)内。

技术总结

本技术公开了熔管筒,包括熔丝筒,所述熔丝筒的左端设置有过渡头,所述熔丝筒的底部设置有导电铜牌,所述熔丝筒的右端设置有泄压孔。本技术通过熔丝筒、过渡头、导电铜牌与泄压孔的配合使用,采用整体绝缘环氧树脂浇筑的方式,能够提高熔丝筒的绝缘性,完全有效的隔断带电体,避免击穿放电,提高使用效果与使用寿命,解决了目前国内电力市场上,采用隔板复合绝缘方式的高压真空接触器存在以下问题:1、在开关设备通电运行过程中,由于隔板无法完全有效的隔断带电体,隔板与隔板之间存在空气间隙,导致真空灭弧室组件动端作为高压端对地距离比较近,易于击穿对产品的框架背板放电,存在绝缘薄弱的风险的问题。

技术研发人员:唐健华,杨庆议,王荣

受保护的技术使用者:厦门市上宸电力科技有限公司

技术研发日:20220912

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!