可剥离的塑料帽的制作方法

本技术属于塑料帽,尤其涉及可剥离的塑料帽。

背景技术:

1、现有的蓄电池的铅端极柱在使用前,通常是密封在电池盖体中的塑料帽中,而当进行使用时,便需要将塑料帽剥离以便露出铅端极柱进行电性连接。

2、现有的采用的剥离方法为将电池放到小型机械台钻上,使用空心钻将铅端极柱周围的塑料帽及固化后的环氧树脂胶剥离。若采用套筒扳手直接将其剥离的方式,则会花费工作人员较大的力气,严重的甚至会将铅端极柱一并拧断。上述两种方法均存在工作效率低,且操作精度难控制,容易损毁铅端极柱等缺陷,难以满足正常使用需要。

技术实现思路

1、本实用新型的目的在于至少解决现有技术中存在的技术问题之一,提供一种能够解决现有蓄电池的铅端极柱上的塑料帽难以剥离,容易损毁铅端极柱等问题,具有剥离难度低,节省人力,不影响铅端极柱完整性的可剥离的塑料帽。

2、本实用新型的目的采用如下技术方案实现:

3、可剥离的塑料帽,用于套设于蓄电池的极柱上,包括:

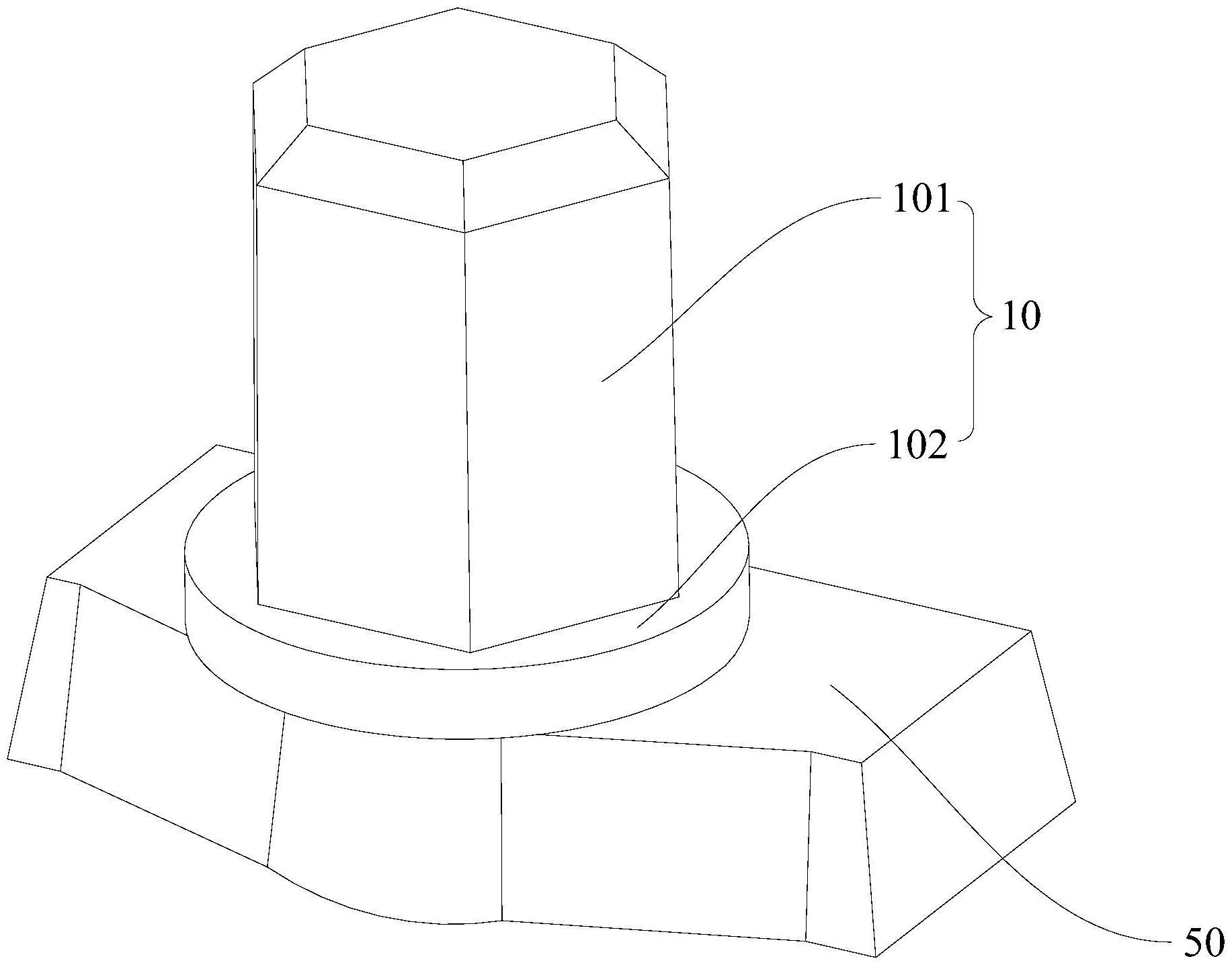

4、帽体,为下方开口的中空件,所述帽体包括用于套装在极柱外部的套装部以及从所述套装部开口处向外延伸的延伸部,所述套装部与延伸部的连接处的壁厚低于所述套装部与延伸部的厚度。

5、进一步地,所述套装部与延伸部的连接处的厚度小于0.5mm。

6、进一步地,所述套装部的内壁设有与极柱贴合的斜面,所述套装部的空腔沿着靠近开口方向横截面积逐渐变大。

7、进一步地,所述斜面的斜度为14°,所述斜面(20)的锥度比极柱(50)的锥度小2°。

8、进一步地,还包括用于粘合所述帽体和极柱的粘合层,所述粘合层设置于所述帽体与极柱之间。

9、进一步地,所述帽体内壁设有增加所述帽体内壁与粘合层接触面积的抵接部。

10、进一步地,所述抵接部有多个,所述抵接部为凹槽,多个所述凹槽环形间隔设置于所述帽体内壁上。

11、进一步地,所述帽体套设于极柱上后,所述帽体内壁的顶部端面与极柱的顶部端面之间的距离为0.5mm。

12、进一步地,所述延伸部内壁的底部设有倒圆角。

13、进一步地,所述帽体外壁为套筒扳手相适配的正六边形。

14、相比现有技术,本实用新型的有益效果在于:

15、本实用新型的可剥离的塑料帽在未使用时,此时帽体套装在蓄电池的极柱上并对极柱进行保护,而当需要使用时,工作人员可采用剥离工具先将套装部与延伸部两者进行掰断,同时将套装部从极柱上分离出来,之后工作人员再将延伸部从极柱上分离出来,最后便可进行对极柱的电性连接。本方案通过上述设置,将帽体整体分为套装部和延伸部两部分并进行分步拆离,其中连接处厚度薄使得两者能够轻易分离,由此减少了塑料帽拆离的难度,也节省了工作人员的力度,还能够避免对帽体内的极柱造成损害,提高了产品的完整性。

技术特征:

1.可剥离的塑料帽,用于固定于蓄电池的极柱(50)上,其特征在于,包括:

2.如权利要求1所述的可剥离的塑料帽,其特征在于,所述套装部(101)与延伸部(102)的连接处的厚度小于0.5mm。

3.如权利要求1所述的可剥离的塑料帽,其特征在于,所述套装部(101)的内壁设有与极柱(50)贴合的斜面(20),所述套装部(101)的空腔沿着靠近开口方向横截面积逐渐变大。

4.如权利要求3所述的可剥离的塑料帽,其特征在于,所述斜面(20)的锥度为14°,所述斜面(20)的锥度比极柱(50)的锥度小2°。

5.如权利要求1所述的可剥离的塑料帽,其特征在于,还包括用于粘合所述帽体(10)和极柱(50)的粘合层,所述粘合层设置于所述帽体(10)与极柱(50)之间。

6.如权利要求5所述的可剥离的塑料帽,其特征在于,所述帽体(10)内壁设有增加所述帽体(10)内壁与粘合层接触面积的抵接部(30)。

7.如权利要求6所述的可剥离的塑料帽,其特征在于,所述抵接部(30)有多个,所述抵接部(30)为凹槽,多个所述凹槽环形间隔设置于所述帽体(10)内壁上。

8.如权利要求1所述的可剥离的塑料帽,其特征在于,所述帽体(10)套设于极柱(50)上后,所述帽体(10)内壁的顶部端面与极柱(50)的顶部端面之间的距离为0.5mm。

9.如权利要求1所述的可剥离的塑料帽,其特征在于,所述延伸部(102)内壁的底部设有倒圆角(40)。

10.如权利要求1所述的可剥离的塑料帽,其特征在于,所述帽体(10)外壁为套筒扳手相适配的正六边形。

技术总结

本技术提供一种可剥离的塑料帽,用于套设于蓄电池的极柱上,包括:为下方开口中空件的帽体,帽体包括用于套装在极柱外部的套装部以及从套装部开口处向外延伸的延伸部,套装部与延伸部的连接处的壁厚低于套装部与延伸部的厚度。本方案通过上述设置,将帽体整体分为套装部和延伸部两部分并进行分步拆离,其中连接处厚度薄使得两者能够轻易分离,由此减少了塑料帽拆离的难度,也节省了工作人员的力度,还能够避免对帽体内的极柱造成损害,提高了产品的完整性。

技术研发人员:陈荣华,王德喜

受保护的技术使用者:广州市凯捷电源实业有限公司

技术研发日:20220922

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!