一种新能源电池包用直冷直热换热器管路焊接结构的制作方法

本技术涉及直冷直热换热器管路焊接,具体为一种新能源电池包用直冷直热换热器管路焊接结构。

背景技术:

1、现有技术中,在新能源电池行业,换热器是其不可或缺的一部分,市场现有的新能源电池包口琴管直冷直热板,进出口管路焊接结构,采用普通墩环限位,过炉焊时需要套焊环,以填补缝隙,如图3所示,这种管路的焊接方式存在以下几点缺陷:1.汇流管不好固定,隧道炉焊会偏移;2.隧道炉钎焊后,焊接面较小,容易泄露;3.为保证焊接饱满,进出口管必须套焊环,并用工装固定或氩焊固定。

技术实现思路

1、本实用新型的目的在于提供一种新能源电池包用直冷直热换热器管路焊接结构,以解决上述背景技术中提出的问题。

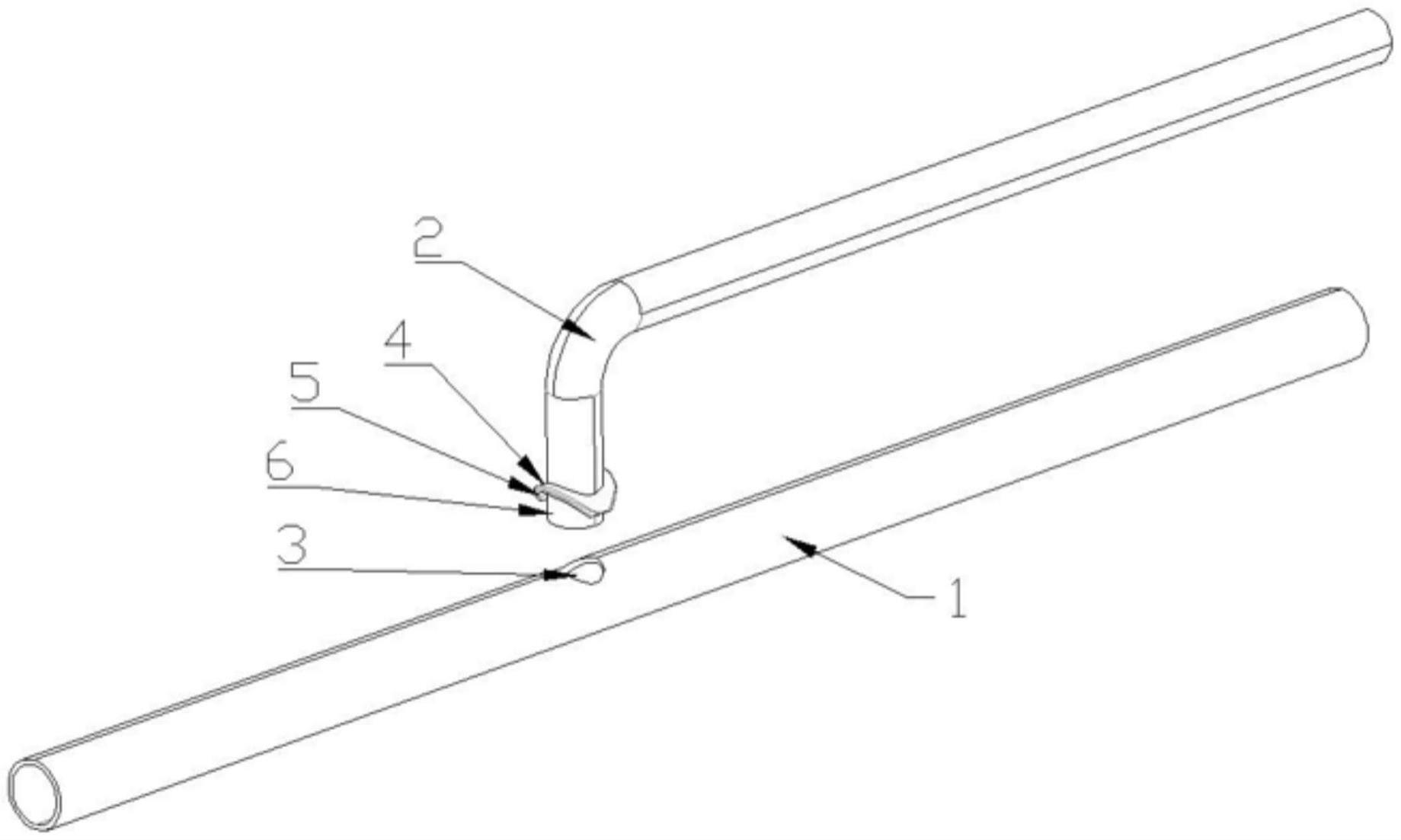

2、为实现上述目的,本实用新型提供如下技术方案:一种新能源电池包用直冷直热换热器管路焊接结构,包括集流管与接管,所述集流管上开设有与所述接管连接的焊接孔,所述接管靠近所述焊接孔的一端设有墩环。

3、进一步优化的,所述墩环与所述接管为一体成型的钢制材料。

4、进一步优化的,所述墩环呈圆弧形,其靠近所述集流管的一端弧面角度为140°至150°。

5、进一步优化的,所述接管管壁厚度为0.8至2.5mm。

6、进一步优化的,所述墩环与所述焊接孔上端外侧通过钎焊固定焊接,且所述墩环靠近所述集流管的一端所述弧面与之匹配贴合。

7、进一步优化的,所述墩环靠近所述集流管的弧面下部延伸有长度为7.33mm的延伸管,且所述延伸管插装入所述焊接孔内。

8、有益效果

9、本实用新型所提供的新能源电池包用直冷直热换热器管路焊接结构,改进进出口管的限位结构,提高目前口琴管直冷直热板的焊接良率,简化操作流程,提高生产效率,在限位的基础上,修改模具,墩环形状改为与集流管更加贴合的仿形结构,直接插入集流管孔中,相较现有技术中的结构,焊接面更大,贴合集流管更紧密,无需套焊环,焊接处泄露概率更低。

技术特征:

1.一种新能源电池包用直冷直热换热器管路焊接结构,其特征在于:包括集流管(1)与接管(2),所述集流管(1)上开设有与所述接管(2)连接的焊接孔(3),所述接管(2)靠近所述焊接孔(3)的一端设有墩环(4),所述墩环(4)呈圆弧形,其靠近所述集流管(1)的一端弧面(5)角度为140°至150°。

2.根据权利要求1所述的新能源电池包用直冷直热换热器管路焊接结构,其特征在于:所述墩环(4)与所述接管(2)为一体成型的钢制材料。

3.根据权利要求1所述的新能源电池包用直冷直热换热器管路焊接结构,其特征在于:所述接管(2)管壁厚度为0.8至2.5mm。

4.根据权利要求1所述的新能源电池包用直冷直热换热器管路焊接结构,其特征在于:所述墩环(4)与所述焊接孔(3)上端外侧通过钎焊固定焊接,且所述墩环(4)靠近所述集流管(1)的一端所述弧面(5)与之匹配贴合。

5.根据权利要求1所述的新能源电池包用直冷直热换热器管路焊接结构,其特征在于:所述墩环(4)靠近所述集流管(1)的弧面(5)下部延伸有长度为7.33mm的延伸管(6),且所述延伸管(6)插装入所述焊接孔(3)内。

技术总结

本技术公开了一种新能源电池包用直冷直热换热器管路焊接结构,包括集流管与接管,集流管上开设有与接管连接的焊接孔,接管靠近焊接孔的一端设有墩环。本技术的有益效果:改进进出口管的限位结构,提高目前口琴管直冷直热板的焊接良率,简化操作流程,提高生产效率,在限位的基础上,修改模具,墩环形状改为与集流管更加贴合的仿形结构,直接插入集流管孔中,相较现有技术中的结构,焊接面更大,贴合集流管更紧密,无需套焊环,焊接处泄露概率更低。

技术研发人员:杨佳敏,周文兵

受保护的技术使用者:宜宾纵贯线科技股份有限公司

技术研发日:20220929

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!