一种软包装锂离子电池用的背折极耳的制作方法

本技术涉及锂电池,更具体地说是指一种软包装锂离子电池用的背折极耳。

背景技术:

1、随着锂电池的广泛应用,一般软包装锂电池用的普通极耳,目前市场上所有软包聚合物锂离子电芯极耳采用的都直焊的方式,在电芯装上保护板后都需要人工将极耳弯折到电芯凹槽处,非常费人工,而且折极耳的时侯很容易伤到电芯铝塑膜,造成电芯报废,增加了操作工艺的难度。

2、现有的极耳焊接都是采用直转的形式,如图3所示,镍片不在极耳胶的背上方,同时焊接镍片的重叠区域在极耳胶包裹内,在电芯装上保护板后都需要将极耳折到电芯凹槽处,容易造成电芯铝塑膜损坏,并且焊点位于极耳胶的重叠区域包裹内,同时浪费加工材料,增加了人工成本,使用操作麻烦。

3、因此,有必要开发一种软包装锂离子电池用的背折极耳。

技术实现思路

1、本实用新型的目的在于克服现有技术的缺陷,提供一种软包装锂离子电池用的背折极耳,采用的是背转极耳的结构,不用弯折极耳,直接焊接镍片,放入电芯的凹槽中,节约了人工成本,同时提高了电芯的加工质量。

2、为实现上述目的,本实用新型采用以下技术方案:

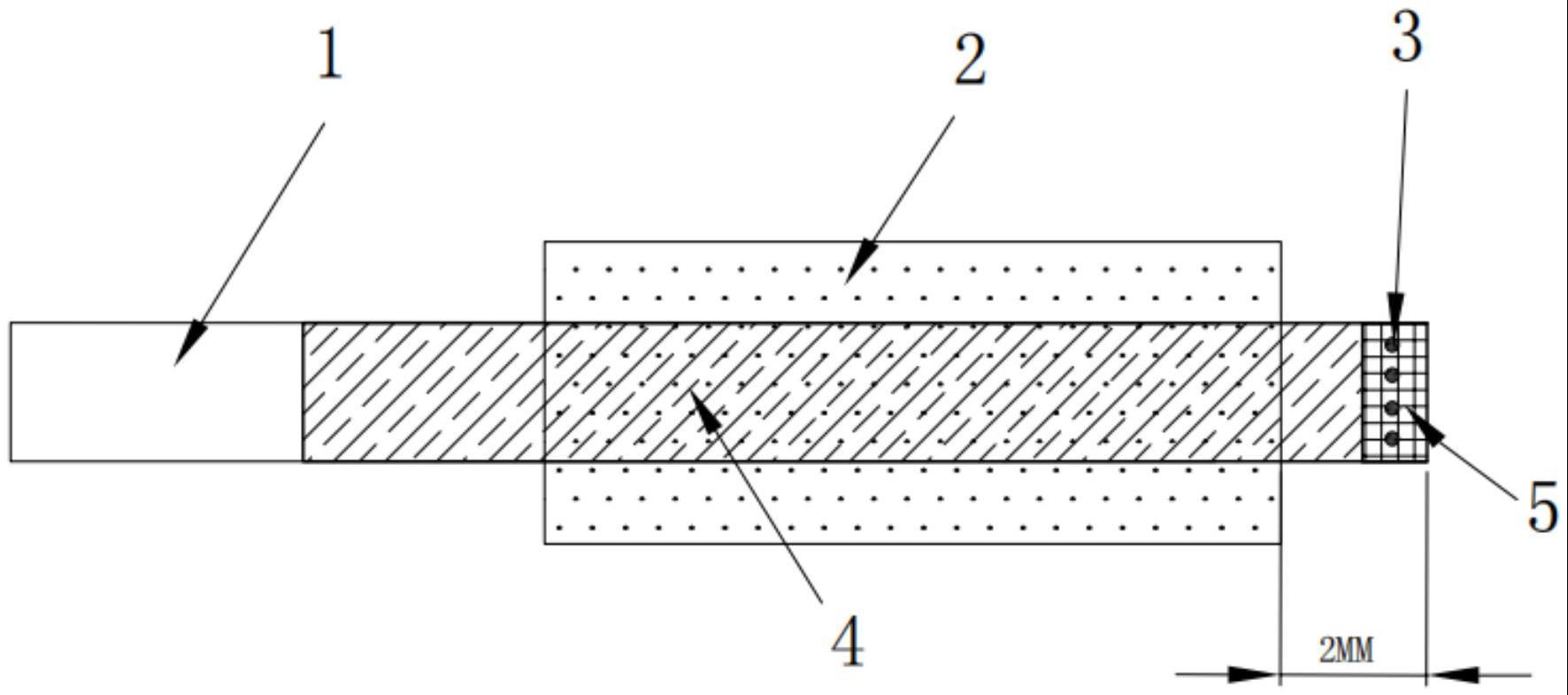

3、一种软包装锂离子电池用的背折极耳,包括有正极耳和负极耳;所述正极耳为铝转镍极耳,负极耳为镍转镍极耳,所述铝带/镍带在上下表面各包覆一层pp绝缘胶,在经过高频热压和铜模热压后,在离所述绝缘胶的间隔距离的位置上焊接镍片,所述镍片的位于极耳胶的上方,并且焊点位于离所述绝缘胶外的间隔距离位置上。

4、优选的,所述间隔距离为到所述绝缘胶2mm的位置,并且焊接上镍片。

5、优选的,所述镍片直接放入电芯的凹槽位置,不用弯折极耳。

6、优选的,所述正极耳的铝带/镍带焊接连接所述镍片,与镍带重叠焊接连接。

7、铝带/镍带焊接连接镍片,再与镍带重叠焊接连接,镍片之间焊接更牢固。

8、优选的,所述铝带和所述镍带的表面处理设置有镀铬层。

9、镀铬层的表面具备抗氧化性和亲水性。

10、优选的,所述正极耳和负极耳放置于极耳盘里。

11、正极耳和负极耳经过高频热压和铜模热压后收卷放置于极耳盘里,生产不占用地方。

12、优选的,所述绝缘胶为pp绝缘胶。

13、pp绝缘胶起到绝缘作用,正极耳和负极耳绝缘,不会轻易导致电芯短路。

14、本实用新型与现有技术相比的有益效果是:采用背转极耳的结构,在极耳胶的间隔距离位置上焊接一段镍片,焊接重叠区域位置不用极耳胶包裹,并且直接放入电芯的凹槽中,不用弯折极耳,省掉了折极耳步骤,操作方便,节约了人工成本,同时提高了电芯的加工质量,使电芯在焊接保护板时更方便,提高了生产效率。

技术特征:

1.一种软包装锂离子电池用的背折极耳,包括有正极耳和负极耳;其特征在于,所述正极耳为铝转镍极耳,负极耳为镍转镍极耳,所述正极耳和所述负极耳的铝带/镍带在上下表面各包覆一层pp绝缘胶,在经过高频热压和铜模热压后,在离所述绝缘胶的间隔距离的位置上焊接镍片,所述镍片的位于极耳胶的上方,并且焊点位于离所述绝缘胶外的间隔距离位置上。

2.如权利要求1所述的软包装锂离子电池用的背折极耳,其特征在于,所述间隔距离为到所述绝缘胶2mm的位置,并且焊接上镍片。

3.如权利要求1所述的软包装锂离子电池用的背折极耳,其特征在于,所述镍片直接放入电芯的凹槽位置,不用弯折极耳。

4.如权利要求1所述的软包装锂离子电池用的背折极耳,其特征在于,所述绝缘胶为pp绝缘胶。

5.如权利要求1所述的软包装锂离子电池用的背折极耳,其特征在于,所述正极耳的铝带/镍带焊接连接所述镍片,与镍带重叠焊接连接。

6.如权利要求1所述的软包装锂离子电池用的背折极耳,其特征在于,所述铝带和所述镍带的表面处理设置有镀铬层。

7.如权利要求1所述的软包装锂离子电池用的背折极耳,其特征在于,所述正极耳和负极耳放置于极耳盘里。

技术总结

本技术提供一种软包装锂离子电池用的背折极耳,正极耳为铝转镍极耳,负极耳为镍转镍极耳,铝带/镍带在上下表面各包覆一层PP绝缘胶,在经过高频热压和铜模热压后,在离绝缘胶的间隔距离的位置上焊接镍片,镍片的位于极耳胶的上方,并且焊点位于离绝缘胶外的间隔距离位置上;采用背转极耳的结构,在极耳胶的间隔距离位置上焊接一段镍片,焊接重叠区域位置不用极耳胶包裹,并且能直接放入电芯的凹槽中,不用弯折极耳,省掉了折极耳步骤,操作方便,节约了人工成本,同时提高了电芯的加工质量,使电芯在焊接保护板时更方便,提高了生产效率。

技术研发人员:罗德虎,韩升健

受保护的技术使用者:深圳市宏扬能源科技有限公司

技术研发日:20221008

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!