一种单体电池顶盖及电池的制作方法

本技术涉及电池,特别是涉及一种单体电池顶盖及电池。

背景技术:

1、目前随着环境问题的日益突出,人们开始积极倡导低碳经济。新能源汽车随着越来越严重的空气质量而兴起。广大生产商和消费者也开始逐步认可混合动力汽车和纯电动汽车作为代表的新能源汽车。动力电池作为新能源汽车的主要动力源,已成为电动汽车的核心部件之一。单体动力电池结构件中的顶盖是其核心部件之一,顶盖的结构也是最复杂的,同时成本也相对较高。

技术实现思路

1、基于此,有必要针对传统的单体电池顶盖总体结构相对复杂的问题,提供一种结构及加工工艺简单的单体电池顶盖及具有该单体电池顶盖的电池。

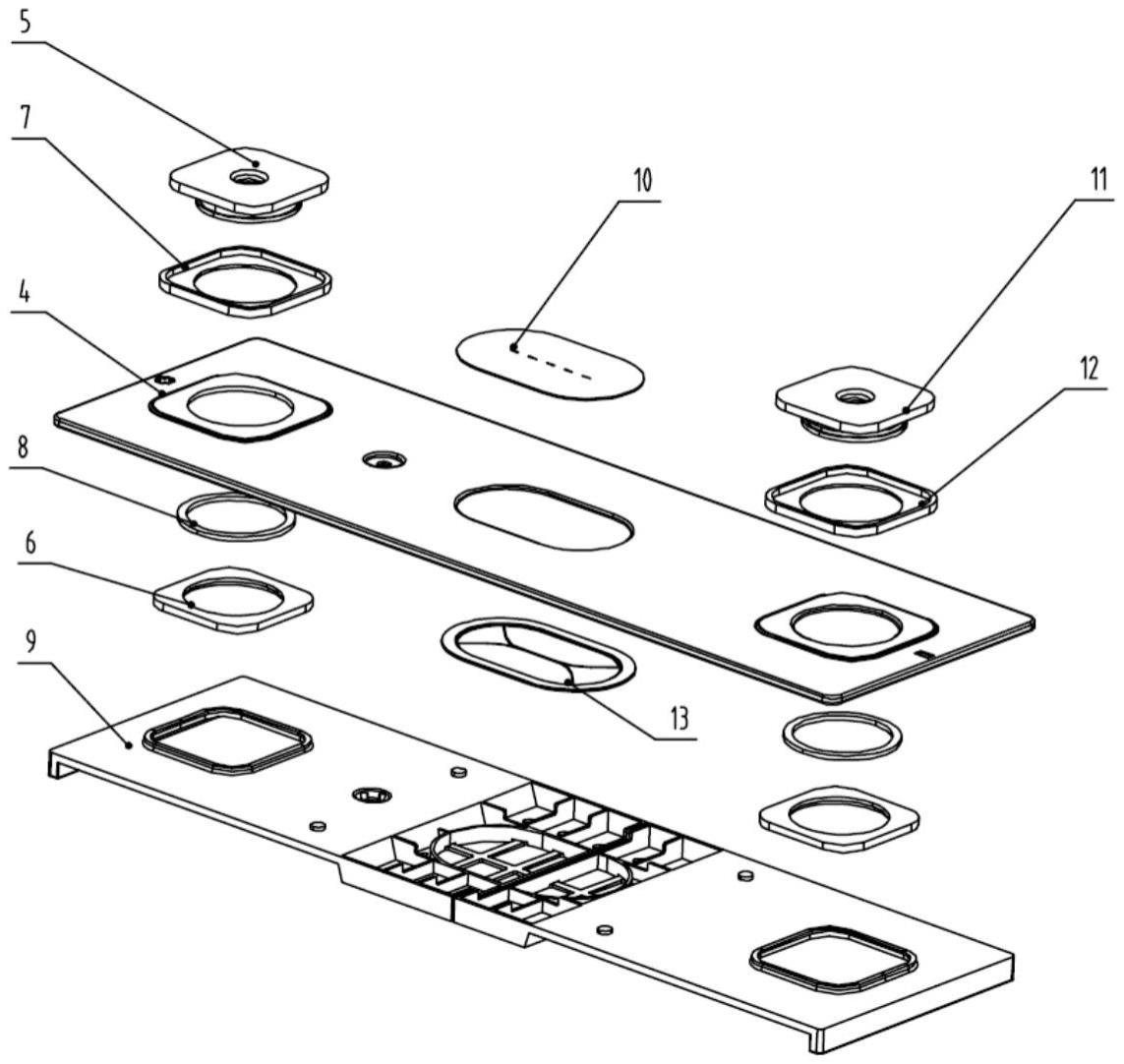

2、一种单体电池顶盖,包括:正极组件,负极组件,防爆阀组件和顶盖片,所述正极组件和负极组件分别固定在顶盖片的两侧;所述防爆阀组件设置在顶盖片上,且位所述防爆阀组件于正极组件和负极组件之间。

3、上述单体电池顶盖通过正极组件、负极组件、防爆阀组件和顶盖片构成结构简单,不需要经过其他复杂工艺,可以有效的降低工艺复杂度,从而可以降低顶盖的成本。

4、在其中一个实施例中,所述顶盖片开设有排气孔,所述防爆阀组件包括防爆阀保护片和防爆片,所述防爆阀保护片覆盖于顶盖片排气孔的上方,所述防爆片覆盖在顶盖片的排气孔的下方;

5、所述顶盖片远离电芯一面的两侧分别设有安装凸台,每个所述安装凸台的背离面与顶盖片的底面形成第一沉槽,所述第一沉槽中部设有第一通孔,所述正极组件和负极组件分别穿设在对应的第一通孔上。

6、在其中一个实施例中,所述正极组件包括正极柱,铆接铝块,正极上塑胶,密封圈和下塑胶,

7、所述正极柱包括正极柱体、第一台阶和第二台阶,所述第一台阶沿周向设置在所述正极柱体靠近电芯的一端,所述第二台阶沿周向设置在正极柱体远离电芯的另一端,所述第一台阶底面通过压制形成第三沉槽,所述第二台阶顶面设有第四沉槽;所述铆接铝块中部设有沉槽,沉槽中间设有第二通孔;所述正极上塑胶中部设有沉槽,沉槽中间设有第三通孔;所述正极柱依次穿过对应的第三通孔、第一通孔、密封圈、第二通孔和下塑胶,并通过铆接与顶盖片固定连接;

8、所述负极组件包括负极柱,铆接铝块,负极上塑胶,密封圈和下塑胶;所述负极柱包括负极柱体、第三台阶和第四台阶,所述第三台阶沿周向设置在负极柱体靠近电芯的一端,所述第四台阶沿周向设置在负极柱体远离电芯的另一端,所述第三台阶下表面通过压制形成第五沉槽,所述第四台阶上表面设有第六沉槽;所述负极上塑胶中部设有沉槽,沉槽中间设有第三通孔;所述负极柱依次穿过对应的负极上塑胶、顶盖片、密封圈、铆接铝块和下塑胶,并通过铆接与顶盖片固定连接。

9、在其中一个实施例中,所述正极组件的铆接铝块套设在正极柱体上,且所述铆接铝块的沉槽与正极柱的第一台阶相配合;所述正极上塑胶填充设置在第二台阶与安装凸台之间,并沿第二台阶的高度方向延伸预定高度,所述预定高度为台阶高度的1/3-2/3;所述正极组件的密封圈设置在顶盖片与铆接铝块之间,且所述密封圈的顶部与顶盖片紧密贴合,所述密封圈底部与铆接铝块紧密贴合;所述正极组件的下塑胶一侧沿顶盖片下表面延伸,并与所述密封圈的侧壁相距预定距离t,且所述下塑胶固定设置在顶盖片底部;

10、所述负极组件的铆接铝块与下塑胶另一端的沉槽相配合,所述密封圈置于顶盖片的铆接铝块套设在负极柱体上,且所述铆接铝块的沉槽与负极柱的第三台阶相配合;负极上塑胶填充设置在第四台阶与安装凸台之间,并沿第四台阶的高度方向延伸预定高度,所述预定高度为台阶高度的1/3-2/3;所述负极组件的密封圈设置在顶盖片与铆接铝块之间,且所述密封圈的顶部与顶盖片紧密贴合,所述密封圈底部与铆接铝块紧密贴合;所述负极组件的下塑胶一侧沿顶盖片下表面延伸,并与负极组件的密封圈的侧壁相距预定距离t,且所述下塑胶固定设置在顶盖片底部。本实用新型中正、负极柱结构呈倒着的“几”字形状,其整体厚度比较薄,重量比较轻,减轻了电池顶盖的重量,从而可以提高电池的能量密度。

11、在其中一个实施例中,所述正极柱和负极柱的横截面为圆形结构、跑道型结构或矩形结构,所述正极柱由铝材质制成,所述负极柱由铜铝复合板或铜材质制成。本设计的正极柱和负极柱的横截面为圆形结构时,方便加工制造,制造成本低;正极柱和负极柱的横截面为跑道型或矩形时,正、负极柱的抗扭能力比较强,可以增加电池的安全性。

12、在其中一个实施例中,所述正极上塑胶采用pps塑胶制成,所述负极上塑胶材质为绝缘pps塑胶;所述密封圈的材质为氟素橡胶、氟硅橡胶或pfa。

13、在其中一个实施例中,所述第三沉槽和第五沉槽结构相同,所述第三沉槽截面视图呈三角形、梯形、矩形或半圆形。此处的第三沉槽和第五沉槽是直接通过挤压而成,制造工艺简单,成本低。

14、在其中一个实施例中,所述正极柱和负极柱的顶面到顶盖片的顶面距离为2mm-8mm。

15、在其中一个实施例中,所述第四沉槽底面到正极柱底面的距离为2mm-6mm,所述第六沉槽底面到负极柱底面的距离为2mm-6mm。

16、本申请另一实施例提供一种电池,包括上述的单体电池顶盖。

17、优点及效果:

18、本实用新型中顶盖中的极柱整体呈倒着的“几”字形状,其可以通过模具直接冲压、拉伸而成,同时负极柱可以直接由铜铝复合板材制作,不需要经过其他复杂工艺,同时正极组件和负极组件直接通过铆接与顶盖片相固连,可以有效的降低工艺复杂度,从而可以降低顶盖的成本。

19、本实用新型中正负极柱结构呈倒着的“几”字形状,其整体厚度比较薄,重量比较轻,从而减轻了电池顶盖的重量。

技术特征:

1.一种单体电池顶盖,其特征在于,所述的单体电池顶盖包括:正极组件(1),负极组件(2),防爆阀组件(3)和顶盖片(4),

2.根据权利要求1所述的一种单体电池顶盖,其特征在于,所述顶盖片(4)开设有排气孔,所述防爆阀组件(3)包括防爆阀保护片(10)和防爆片(13),所述防爆阀保护片(10)覆盖于顶盖片(4)排气孔的上方,所述防爆片(13)覆盖在顶盖片(4)的排气孔的下方;

3.根据权利要求2所述的一种单体电池顶盖,其特征在于:所述正极组件(1)包括正极柱(5),铆接铝块(6),正极上塑胶(7),密封圈(8)和下塑胶(9),

4.根据权利要求3所述的一种单体电池顶盖,其特征在于:所述正极组件(1)的铆接铝块(6)套设在正极柱体上,且所述铆接铝块(6)的沉槽与正极柱(5)的第一台阶(15)相配合;所述正极上塑胶(7)填充设置在第二台阶(16)与安装凸台(18)之间,并沿第二台阶(16)的高度方向延伸预定高度,所述预定高度为台阶高度的1/3-2/3;所述正极组件(1)的密封圈(8)设置在顶盖片(4)与铆接铝块(6)之间,且所述密封圈(8)的顶部与顶盖片(4)紧密贴合,所述密封圈(8)底部与铆接铝块(6)紧密贴合;所述正极组件(1)的下塑胶(9)一侧沿顶盖片(4)下表面延伸,并与所述密封圈(8)的侧壁相距预定距离t,且所述下塑胶(9)固定设置在顶盖片(4)底部;

5.根据权利要求3所述的一种单体电池顶盖,其特征在于:所述正极柱(5)和负极柱(11)的横截面为圆形结构、跑道型结构或矩形结构,所述正极柱(5)由铝材质制成,所述负极柱(11)由铜铝复合板或铜材质制成。

6.根据权利要求3所述的一种单体电池顶盖,其特征在于:所述正极上塑胶(7)采用pps塑胶制成,所述负极上塑胶(12)材质为绝缘pps塑胶;所述密封圈(8)的材质为氟素橡胶、氟硅橡胶或pfa。

7.根据权利要求3所述的一种单体电池顶盖,其特征在于:所述第三沉槽(14)和第五沉槽(21)结构相同,所述第三沉槽(14)截面视图呈三角形、梯形、矩形或半圆形。

8.根据权利要求3所述的一种单体电池顶盖,其特征在于:所述正极柱(5)和负极柱(11)的顶面到顶盖片(4)的顶面距离为2mm-8mm。

9.根据权利要求3所述的一种单体电池顶盖,其特征在于:所述第四沉槽(17)底面到正极柱(5)底面的距离为2mm-6mm,所述第六沉槽(24)底面到负极柱(11)底面的距离为2mm-6mm。

10.一种电池,其特征在于,包括权利要求1-9任一项所述的单体电池顶盖。

技术总结

本技术涉及电池技术领域,特别是涉及一种单体电池顶盖包括:正极组件,负极组件,防爆阀组件和顶盖片,所述正极组件和负极组件分别固定在顶盖片的两侧;所述防爆阀组件设置在顶盖片上,且位所述防爆阀组件于正极组件和负极组件之间。本技术中顶盖中的极柱整体呈倒着的“几”字形状,其可以通过模具直接冲压、拉伸而成,同时负极柱可以直接由铜铝复合板材制作,不需要经过其他复杂工艺,同时正极组件和负极组件直接通过铆接与顶盖片相固连,可以有效的降低工艺复杂度,从而可以降低顶盖的成本;同时,正负极柱结构呈倒着的“几”字形状,其整体厚度比较薄,重量比较轻,从而减轻了电池顶盖的重量。

技术研发人员:刘皖蜀,周滢杰,安福强

受保护的技术使用者:湖南领湃达志科技股份有限公司

技术研发日:20221021

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!