缓冲隔热结构、电池包结构及车辆的制作方法

本公开涉及车辆结构设计,尤其涉及一种缓冲隔热结构、电池包结构及车辆。

背景技术:

1、电池包作为电动汽车的核心部件之一,通常会设置热管理系统,以起到调节电池包温度的重要作用。目前主流的热管理系统大多采用水冷方式的换热板设置在电池包的电芯与底护板之间,通过调节冷却液温度来实现对电芯的加热或冷却。为了防止电池包受底部球击冲击力时底护板挤压到换热板,导致造成电芯的破坏,换热板与底护板之间还会设置一层泡棉或橡胶作为缓冲材料。

2、然而,采用一层泡棉或橡胶作为缓冲材料不仅重量大、成本高,而且泡棉或橡胶由于设置后与换热板及底护板接触面积较大,还会使电芯的热量容易传递至外界,影响保温效果。并且,泡棉或橡胶在受到冲击后会产生塑性变形,导致电池包整体防球击的能力较弱。

技术实现思路

1、为了解决上述技术问题,本公开提供了一种缓冲隔热结构、电池包结构及车辆。

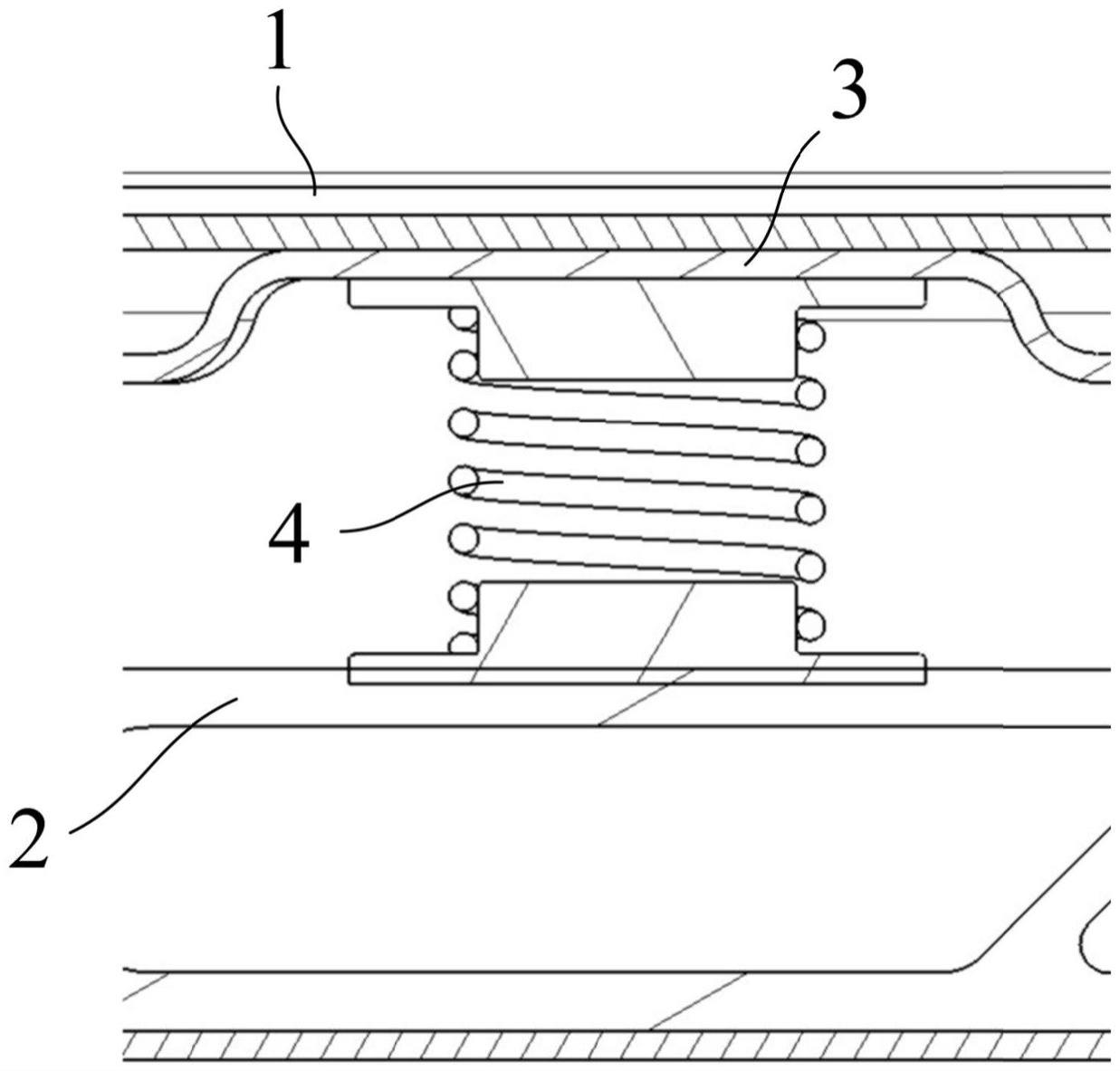

2、第一方面,本公开提供了一种缓冲隔热结构,用于设置在电池包结构的换热板和所述电池包结构的底护板之间;

3、所述缓冲隔热结构包括弹性件和两个缓冲块,所述弹性件设置在两个所述缓冲块之间,并且一个缓冲块用于与所述换热板连接,另一个缓冲块用于与所述底护板连接。

4、可选地,所述缓冲块包括抵接板和连接部,所述连接部与所述弹性件连接;

5、在所述一个缓冲块上,所述抵接板用于与所述换热板贴合,所述连接部设置在所述抵接板的背向所述换热板的一侧;在所述另一个缓冲块上,所述抵接板用于与所述底护板贴合,所述连接部设置在所述抵接板的背向所述底护板的一侧。

6、可选地,所述抵接板与所述连接部为一体成型式设置。

7、可选地,所述连接部与所述弹性件之间通过热熔方式连接,或者所述连接部与所述弹性件之间粘接连接。

8、可选地,所述抵接板的背向所述连接部的一侧设置有粘接层,所述缓冲块通过所述粘接层与所述底护板或所述换热板粘接连接。

9、可选地,所述弹性件为弹簧,两个所述缓冲块之间的间距小于所述弹簧的自然状态下的长度。

10、第二方面,本公开提供了一种电池包结构,包括上述的缓冲隔热结构。

11、可选地,所述电池包结构包括电芯、所述底护板和所述换热板,所述电芯置于所述底护板上,所述换热板设置在所述电芯与所述底护板之间;

12、所述电池包结构还包括电池框架,所述电池框架设置在所述底护板上;

13、所述电池框架的朝向所述底护板的一侧设置有用于与所述底护板连接的至少一个所述缓冲隔热结构。

14、可选地,所述电池框架上设置的所述缓冲隔热结构的数量为多个,所有所述缓冲隔热结构在所述电池框架的一侧均布。

15、第三方面,本公开还提供了一种车辆,其包括上述的电池包结构

16、本公开实施例提供的技术方案与现有技术相比具有如下优点:

17、本公开实施例提供的缓冲隔热结构、电池包结构及车辆,通过使缓冲隔热结构的两个缓冲块分别与换热板和底护板连接,弹簧设置在两个缓冲块之间,起到吸收冲击的作用,相比于传统的在换热板和底护板之间设置一层泡棉或橡胶的方式,缓冲块与换热板和底护板之间的接触面积更小,能够大大减少热量散发的损耗,弹簧抗冲击的能力更好,且不会产生塑性变形,同时,缓冲隔热结构相比于泡棉或橡胶重量更轻,成本更少。

技术特征:

1.一种缓冲隔热结构,其特征在于,用于设置在电池包结构的换热板和所述电池包结构的底护板之间;

2.根据权利要求1所述的缓冲隔热结构,其特征在于,所述缓冲块包括抵接板和连接部,所述连接部与所述弹性件连接;

3.根据权利要求2所述的缓冲隔热结构,其特征在于,所述抵接板与所述连接部为一体成型式设置。

4.根据权利要求2所述的缓冲隔热结构,其特征在于,所述连接部与所述弹性件之间通过热熔方式连接,或者所述连接部与所述弹性件之间粘接连接。

5.根据权利要求2所述的缓冲隔热结构,其特征在于,所述抵接板的背向所述连接部的一侧设置有粘接层,所述缓冲块通过所述粘接层与所述底护板或所述换热板粘接连接。

6.根据权利要求1-5中任一项所述的缓冲隔热结构,其特征在于,所述弹性件为弹簧,两个所述缓冲块之间的间距小于所述弹簧的自然状态下的长度。

7.一种电池包结构,其特征在于,包括如权利要求1-6中任一项所述的缓冲隔热结构。

8.根据权利要求7所述的电池包结构,其特征在于,所述电池包结构包括电芯、所述底护板和所述换热板,所述电芯置于所述底护板上,所述换热板设置在所述电芯与所述底护板之间;

9.根据权利要求8所述的电池包结构,其特征在于,所述电池框架上设置的所述缓冲隔热结构的数量为多个,所有所述缓冲隔热结构在所述电池框架的一侧均布。

10.一种车辆,其特征在于,包括权利要求7-9中任一项所述的电池包结构。

技术总结

本公开涉及车辆结构设计领域,尤其涉及一种缓冲隔热结构、电池包结构及车辆。缓冲隔热结构用于设置在电池包结构的换热板和底护板之间;缓冲隔热结构包括弹性件和两个缓冲块,弹性件设置在两个缓冲块之间,并且一个缓冲块用于与换热板连接,另一个缓冲块用于与底护板连接。本公开实施例提供的缓冲隔热结构、电池包结构及车辆,通过使缓冲隔热组件的两个缓冲块分别与换热板和底护板连接,弹簧设置在两个缓冲块之间,起到吸收冲击的作用,相比于传统的泡棉或橡胶的方式,与换热板和底护板的接触面积更小,减少热量损耗,且不会产生变形,抗冲击力更好,同时相比于泡棉或橡胶重量更轻,成本更少。

技术研发人员:刘鹏

受保护的技术使用者:北京车和家汽车科技有限公司

技术研发日:20221027

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!