一种电池结构的制作方法

本技术涉及电池制造,尤其涉及一种电池结构。

背景技术:

1、锂电池因其工作电压高、比能量大、自放电小等突出特点,被广泛用于诸多领域,特别是手机、电子行业。随着技术的发展和电池性能的不断提高,锂电池逐渐被应用在为电动工具、电动汽车等交通工具提供动力。随着锂电池在电动汽车行业的普遍应用,高倍率充放电的全极耳型锂电池研究受到了广泛关注。全极耳型锂电池采用的全极耳式电芯通过将正极全极耳、负极全极耳分设在电芯的两侧,使得载流面积可以充分放大,过电流能力强,具备高倍率性能。

2、全极耳式电芯在使用时,需要在电芯与盖板之间增加导流片,该导流片需要采用超声焊或激光焊手段实现盖板与电芯之间的连接。而大功率的电池要求导流片的载流能力强,通常需要增加导流片的厚度来满足载流要求。但导流片厚度增加后易在焊接过程中发生虚焊、炸焊等情况,电芯焊接后在电池壳体内易出现松动发生摇晃现象,从而造成脱焊。另外,焊接不牢在电池大电流充放电过程中易出现发热,严重会导致电池失效,存在严重的安全隐患。

技术实现思路

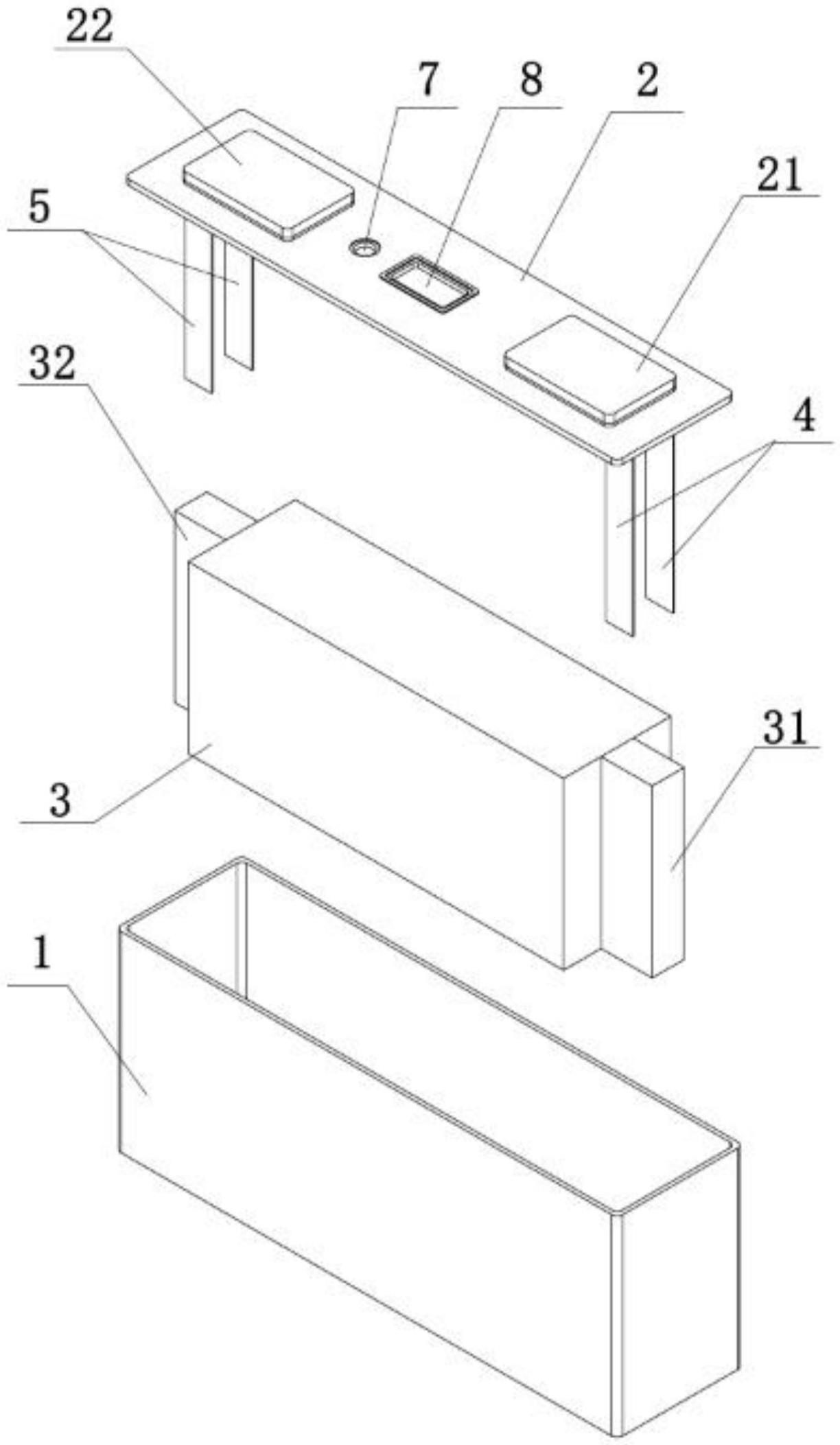

1、针对现有技术中存在的问题,本实用新型提供一种电池结构,包括壳体和盖设于所述壳体上的盖板,所述壳体内装载有电芯,所述电芯的两端分别设有正极极耳和负极极耳;所述盖板的两端穿设固定有正极极柱和负极极柱;所述正极极柱的底部设有对应连接所述正极极耳的多个正极导流片,所述负极极柱的底部设有对应连接所述负极极耳的多个负极导流片。

2、优选的,所述正极导流片为两个,两个所述正极导流片的一端固定于所述正极极柱的底部,另一端朝向所述壳体的方向弯折并分别贴合于所述正极极耳的两侧。

3、优选的,两个所述正极导流片与所述正极极耳的贴合处通过激光焊接或超声焊接连接。

4、优选的,所述负极导流片为两个,两个所述负极导流片的一端固定于所述负极极柱的底部,另一端朝向所述壳体的方向弯折并分别贴合于所述负极极耳的两侧。

5、优选的,两个所述负极导流片与所述负极极耳的贴合处通过激光焊接或超声焊接连接。

6、优选的,所述正极极柱包括穿设于所述盖板并朝向所述盖板顶部延伸的正极上端部和位于所述盖板底部的正极下端部,所述正极上端部和所述正极下端部焊接形成工字型的所述正极极柱。

7、优选的,所述正极极柱与所述盖板之间设有密封塑料件。

8、优选的,所述负极极柱包括穿设于所述盖板并朝向所述盖板顶部延伸的负极上端部和位于所述盖板底部的负极下端部,所述负极上端部和所述负极下端部焊接形成工字型的所述负极极柱。

9、优选的,所述负极上端部和所述负极下端部采用不同材质制备而成并采用复合焊焊接形成工字型的所述负极极柱。

10、优选的,所述负极极柱与所述盖板之间设有密封塑料件。

11、上述技术方案具有如下优点或有益效果:

12、1)通过在正极极柱设置多个正极导流片对应连接电芯的正极极耳,以及在负极极柱设置多个负极导流片对应连接电芯的负极极耳,在电芯使用时,各正极导流片之间以及各负极导流片之间分别形成并联支路实现分流,从而降低了对单个导流片的载流能力的要求,无需增加导流片的厚度,甚至导流片的厚度做到更薄也能满足电池大功率充放电的需求,降低了电芯极耳与导流片之间的焊接要求,能够实现电芯极耳与导流片之间的紧密连接,避免出现导流片过厚导致的虚焊、炸焊等焊接不牢固的现象,有效提升电池的安全性和可靠性;

13、2)结构简单,生产加工便捷,可实时性强,有利于提升电池的倍率性能,满足大电流充放电的需要。

技术特征:

1.一种电池结构,包括壳体和盖设于所述壳体上的盖板,所述壳体内装载有电芯,所述电芯的两端分别设有正极极耳和负极极耳;所述盖板的两端穿设固定有正极极柱和负极极柱;其特征在于,所述正极极柱的底部设有对应连接所述正极极耳的多个正极导流片,所述负极极柱的底部设有对应连接所述负极极耳的多个负极导流片。

2.根据权利要求1所述的电池结构,其特征在于,所述正极导流片为两个,两个所述正极导流片的一端固定于所述正极极柱的底部,另一端朝向所述壳体的方向弯折并分别贴合于所述正极极耳的两侧。

3.根据权利要求2所述的电池结构,其特征在于,两个所述正极导流片与所述正极极耳的贴合处通过激光焊接或超声焊接连接。

4.根据权利要求1所述的电池结构,其特征在于,所述负极导流片为两个,两个所述负极导流片的一端固定于所述负极极柱的底部,另一端朝向所述壳体的方向弯折并分别贴合于所述负极极耳的两侧。

5.根据权利要求4所述的电池结构,其特征在于,两个所述负极导流片与所述负极极耳的贴合处通过激光焊接或超声焊接连接。

6.根据权利要求1所述的电池结构,其特征在于,所述正极极柱包括穿设于所述盖板并朝向所述盖板顶部延伸的正极上端部和位于所述盖板底部的正极下端部,所述正极上端部和所述正极下端部焊接形成工字型的所述正极极柱。

7.根据权利要求1所述的电池结构,其特征在于,所述正极极柱与所述盖板之间设有密封塑料件。

8.根据权利要求1所述的电池结构,其特征在于,所述负极极柱包括穿设于所述盖板并朝向所述盖板顶部延伸的负极上端部和位于所述盖板底部的负极下端部,所述负极上端部和所述负极下端部焊接形成工字型的所述负极极柱。

9.根据权利要求8所述的电池结构,其特征在于,所述负极上端部和所述负极下端部采用不同材质制备而成并采用复合焊焊接形成工字型的所述负极极柱。

10.根据权利要求1所述的电池结构,其特征在于,所述负极极柱与所述盖板之间设有密封塑料件。

技术总结

本技术提供一种电池结构,涉及电池制造技术领域,包括壳体和盖设于所述壳体上的盖板,所述壳体内装载有电芯,所述电芯的两端分别设有正极极耳和负极极耳;所述盖板的两端穿设固定有正极极柱和负极极柱;所述正极极柱的底部设有对应连接所述正极极耳的多个正极导流片,所述负极极柱的底部设有对应连接所述负极极耳的多个负极导流片。有益效果是降低了电芯极耳与导流片之间的焊接要求,能够实现电芯极耳与导流片之间的紧密连接,避免出现导流片过厚导致的虚焊、炸焊等焊接不牢固的现象,有效提升电池的安全性和可靠性;结构简单,生产加工便捷,可实时性强,有利于提升电池的倍率性能,满足大电流充放电的需要。

技术研发人员:章涵,张鹏,杨露,文哲泽

受保护的技术使用者:上海轩邑新能源发展有限公司

技术研发日:20221123

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!