一种预键合治具的制作方法

本技术涉及键合治具,特别是涉及一种预键合治具。

背景技术:

1、晶圆键合技术作为一种新兴的工艺方法,可以实现两部分晶圆(通常为硅或玻璃材质)之间的有机结合,并达到一定的键合强度,在微电机系统的电学连接、微电子器件的封装组合、光电通讯软件的薄膜转移技术等方面起到了技术奠基作用。根据有无中间层,可以将键合技术分为直接键合法和中间层键合法两类,根据表面处理及后续的键合反应特点,又可以分为亲水键合和疏水键合两大类。其中直接键合法以其制程简单、温度适应性广、键合强度高等优势脱颖而出,成为热门研究领域。

2、avgg(anti-vignetting glass-glass防光晕玻璃组件)产品制作流程中导入了晶圆直接键合技术,并采用亲水键合法将avg(anti-vignetting glass防光晕玻璃)与结构小片两个组件进行组装,需要经过(1)清洗、(2)表面处理、(3)预键合、(4)高温退火四个步骤,可参考专利号为“202210617935.9”所公开的“一种硼硅玻璃亲水性键合方法”。其中在键合第三步骤“预键合”过程中,需要在水中对两组件进行贴合后取出。传统的预键合做法是(参考附图8至附图10):取一直径20cm深约8cm的玻璃结晶皿盛放约2/3深度的纯水,作业员一手在水中托起avg,使用小口镊子从侧边夹取结构小片,如附图10,放置在水中avg表面上,待两部件表面贴合后,整体托出沥干水分。在当前的作业条件下,上述方式存在诸多问题:一、手套入水也不可避免地产生大量颗粒物,界面颗粒物的存在,导致键合强度降低,镊子夹取小片过程中也会造成结构小片键合面污染,大量界面脏污现象导致产品性能无法满足要求,而从而在第四步骤“高温退火”过程中,出现大量界面出现气泡、脱落、炸裂等不良,导致键合成品率极低,仅为20~30%。二、在预键合过程中,小片缺少固定,与avg表面存在相互滑动,因此界面划伤的风险也很高;三、为了方便作业,盛水容器尺寸选用较大,而为了减少水中颗粒物,每进行3组avgg预键合就需要换水,单独一组产品用水量约558ml,造成大量的纯水资源耗费。因此,亟需一种可减少预键合过程中的颗粒物,提升产品键合界面的洁净度,避免颗粒物导致的后续退火过程中的气泡、脱落、炸裂等问题,同时,尽可能减少预键合过程中的纯水用量,降低生产成本,推动绿色生产的作业方法。

技术实现思路

1、本实用新型的目的是解决上述技术问题,提供一种预键合治具,改治具能够改善作业方法,避免预键合过程中手套等污染源进入水中,更换镊子夹取手法,避免镊子夹取时接触键合物表面造成污染,减少预键合过程中的颗粒物,提升产品键合界面的洁净度,避免颗粒物导致的后续退火过程中的气泡、脱落、炸裂等问题,可适应性换用较小的器皿盛放纯水,减少预键合过程中换水频次,达到预期的节水效果,降低生产成本,推动绿色生产。

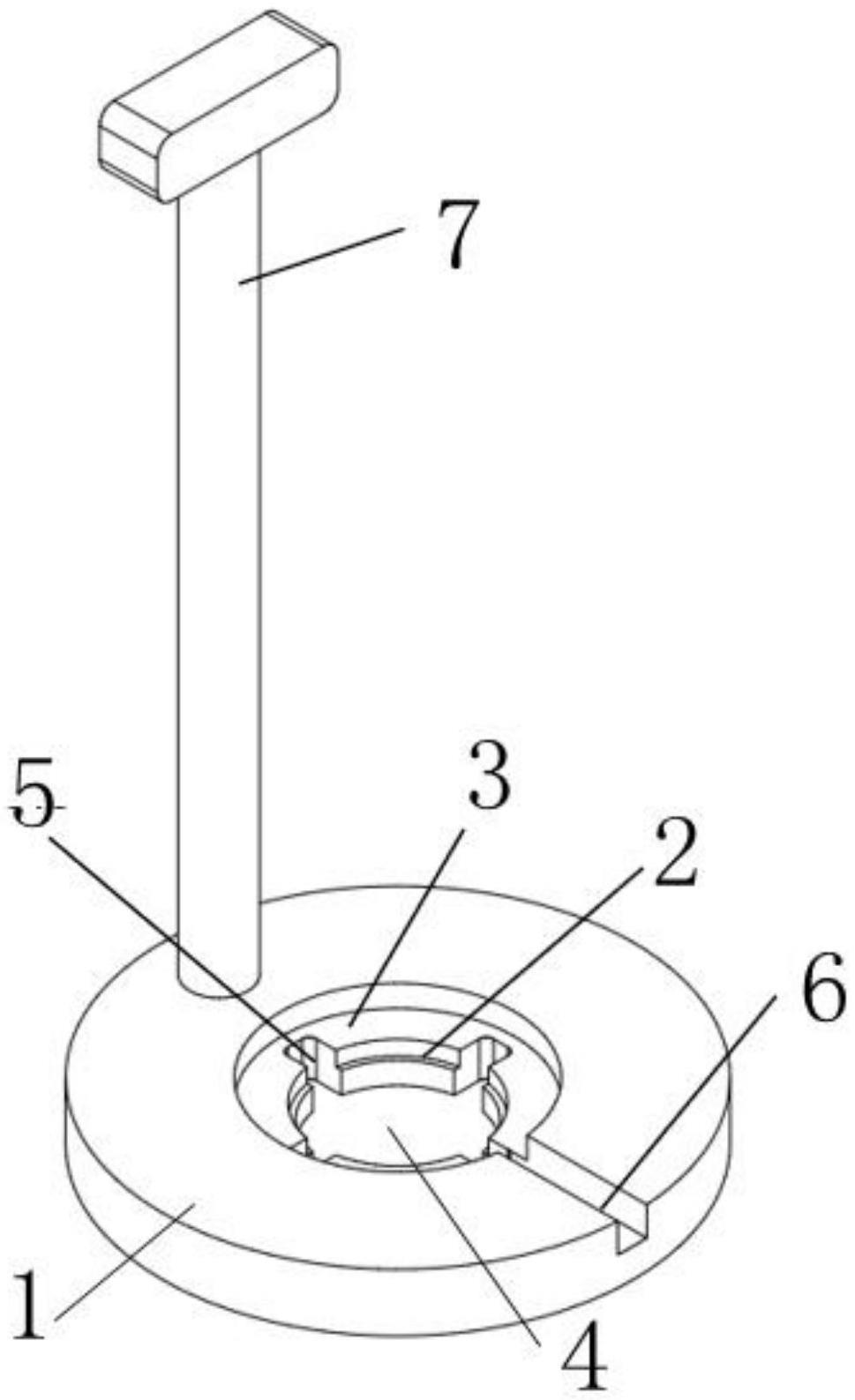

2、为实现上述目的,本实用新型提供了如下方案:本实用新型公开了一种预键合治具,用于第一键合基体和圆形薄片状的第二键合基体的预键合,第一键合基体由小圆部和直径大于所述小圆部的大圆部同轴构成,所述小圆部的直径与所述第二键合基体的直径相同,包括承托座,所述承托座上设有用于承托所述大圆部的第一圆槽、供所述小圆部将所述第二键合基体压紧的第二圆槽以及位于所述承托座底部并与所述第二圆槽同轴连通的排水圆孔,所述第二圆槽的内径与所述第二键合基体的直径相同,所述第一圆槽上设有方便夹持着所述第二键合基体的镊子的尖部沿轴向伸入所述第二圆槽的排水竖槽,所述排水竖槽与所述排水圆孔连通。

3、优选地,所述排水竖槽呈十字形分布在所述第一圆槽上。

4、优选地,所述承托座上设有方便夹持着所述大圆部的镊子的尖部伸入所述第一圆槽的放置横槽,所述放置横槽沿所述第一圆槽的径向延伸。

5、优选地,所述第一圆槽的内径与所述大圆部的直径相同。

6、优选地,所述承托座上设置有用于将其放入和提出水面的提手,所述提手具有在放入和提出过程中始终保持在水面以上的提起部。

7、优选地,所述提手包括相互垂直的连接竖杆和连接横杆,所述连接竖杆的一端与所述连接横杆固定,所述连接竖杆的另一端与所述承托座连接。

8、优选地,所述承托座上设有螺纹孔,所述连接竖杆上设有螺纹头,所述螺纹头与所述螺纹孔螺纹连接。

9、优选地,所述承托座上设有插接孔,所述连接竖杆上设有插接头,所述插接头与所述插接孔过盈插接。

10、本实用新型相对于现有技术取得了以下技术效果:

11、1.过程污染小,界面洁净度高;整个预键合过程只有第一键合基体、第二键合基体和承托座浸入水中,避免了原来手套入水代入颗粒物物体,大大降低了预键合过程中的颗粒物数,夹取第二键合基体的镊子夹取方式,由两侧夹取改为边缘夹取方式,避免镊子接触第二键合基体键合面造成的污染的问题,界面颗粒物和污染物的减少不仅提升了洁净度,也有效避免了后续退火过程中的气泡、脱落、炸裂等不良,极大减少了不良比例,键合成品率从原有的20~30%提升至80%以上,本预键合治具可广泛应用于各种亲水材料的键合(如玻璃、硅、iii-v族材料等),尤其适用于avgg产品制作过程中。

12、2.键合成品率提升;导入承托座后,在第一圆槽和第二圆槽可在预键合过程中对第一键合基体、第二键合基体进行限位,避免预键合过程中的相对滑动,降低了划伤的风险。

13、3.节约纯水用量,降低生产能耗;导入承托座后,由于不用手承托第一键合基体,因此盛放纯水的容器可更换为更小容量,原有容器每次装入2/3纯水,体积约为1675ml,最多只能做三组产品的预键合就需更换,更换为小容量器皿后,单次盛水量仅为250ml,而且改良后的预键合过程污染物少,纯水的利用率更高,250ml纯水可以连续进行10组预键合,单片预键合用水量由原来的为558ml降低至25ml,纯水消耗量相比原来降低了95.5%,尽可能减少预键合过程中的纯水用量,降低生产成本,推动绿色生产。

技术特征:

1.一种预键合治具,用于第一键合基体和圆形薄片状的第二键合基体的预键合,第一键合基体由小圆部和直径大于所述小圆部的大圆部同轴构成,所述小圆部的直径与所述第二键合基体的直径相同,其特征在于,包括承托座,所述承托座上设有用于承托所述大圆部的第一圆槽、供所述小圆部将所述第二键合基体压紧的第二圆槽以及位于所述承托座底部并与所述第二圆槽同轴连通的排水圆孔,所述第二圆槽的内径与所述第二键合基体的直径相同,所述第一圆槽上设有方便夹持着所述第二键合基体的镊子的尖部沿轴向伸入所述第二圆槽的排水竖槽,所述排水竖槽与所述排水圆孔连通。

2.根据权利要求1所述的一种预键合治具,其特征在于,所述排水竖槽呈十字形分布在所述第一圆槽上。

3.根据权利要求2所述的一种预键合治具,其特征在于,所述承托座上设有方便夹持着所述大圆部的镊子的尖部伸入所述第一圆槽的放置横槽,所述放置横槽沿所述第一圆槽的径向延伸。

4.根据权利要求3所述的一种预键合治具,其特征在于,所述第一圆槽的内径与所述大圆部的直径相同。

5.根据权利要求1所述的一种预键合治具,其特征在于,所述承托座上设置有用于将其放入和提出水面的提手,所述提手具有在放入和提出过程中始终保持在水面以上的提起部。

6.根据权利要求5所述的一种预键合治具,其特征在于,所述提手包括相互垂直的连接竖杆和连接横杆,所述连接竖杆的一端与所述连接横杆固定,所述连接竖杆的另一端与所述承托座连接。

7.根据权利要求6所述的一种预键合治具,其特征在于,所述承托座上设有螺纹孔,所述连接竖杆上设有螺纹头,所述螺纹头与所述螺纹孔螺纹连接。

8.根据权利要求6所述的一种预键合治具,其特征在于,所述承托座上设有插接孔,所述连接竖杆上设有插接头,所述插接头与所述插接孔过盈插接。

技术总结

本技术公开了一种预键合治具,属于键合治具技术领域,用于第一键合基体和圆形薄片状的第二键合基体的预键合,第一键合基体由小圆部和直径大于小圆部的大圆部同轴构成,小圆部的直径与第二键合基体的直径相同,包括承托座,承托座上设有用于承托大圆部的第一圆槽、供小圆部将第二键合基体压紧的第二圆槽以及位于承托座底部并与第二圆槽同轴连通的排水圆孔,第二圆槽的内径与第二键合基体的直径相同,第一圆槽上设有方便夹持着第二键合基体的镊子的尖部沿轴向伸入第二圆槽的排水竖槽,排水竖槽与排水圆孔连通。本预键合治具可有效减少预键合过程中的颗粒物,提升产品键合界面的洁净度,适应性换用较小的器皿盛放纯水,达到预期的节水效果。

技术研发人员:赵培瑜

受保护的技术使用者:杭州邦齐州科技有限公司

技术研发日:20221125

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!