一种钢壳负极汇流盘结构及电池的制作方法

本技术涉及电池汇流盘,特别是一种钢壳负极汇流盘结构及电池。

背景技术:

1、现有技术中,尺寸较小的电池(如电芯直径小于20mm的小圆柱电池)采用电阻焊实现负极与钢壳的连接,但这种设计方法过流有限,不适用于尺寸较大钢壳的电池(如电芯直径大于或等于20mm的大圆柱电池)的设计,且目前较大钢壳电池的电芯负极普遍采用全极耳模式,极耳先与汇流盘激光焊接,然后钢壳与汇流盘进行焊接,但现有汇流盘多是采用铜片,而钢-铜异种金属由于材料自身特性,较难实现激光焊接,焊接难度较大。

技术实现思路

1、本实用新型的目的在于:针对现有技术的汇流盘和钢壳采用异种金属时,存在因材料自身特性,较难实现激光焊接,焊接难度较大的问题,提供一种钢壳负极汇流盘结构及电池。

2、为了实现上述目的,本实用新型采用的技术方案为:

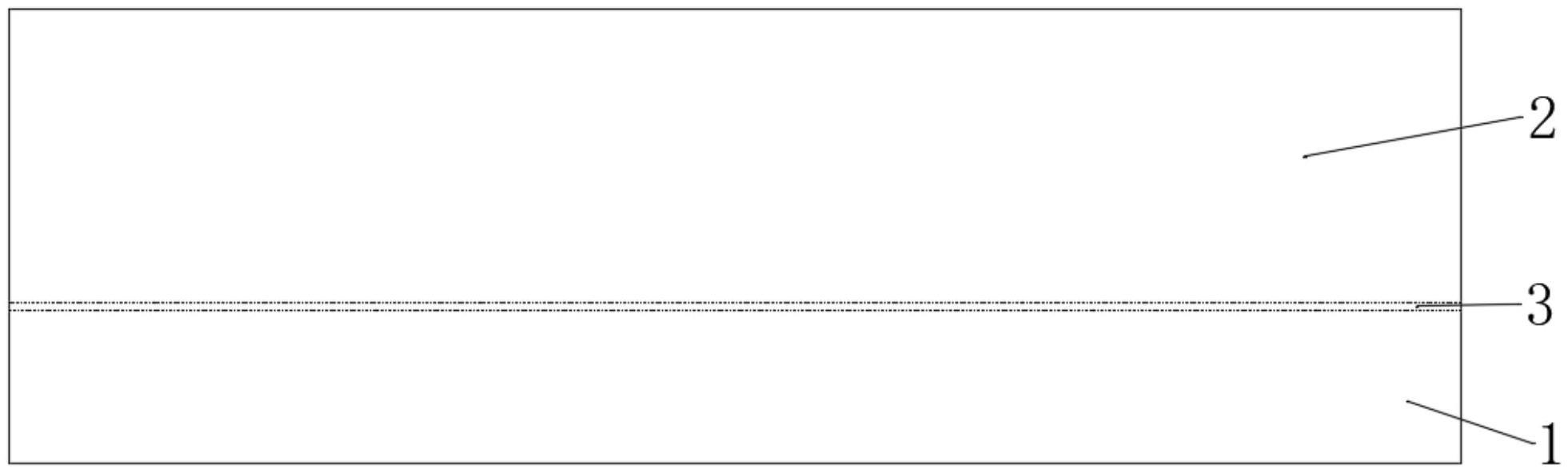

3、一种钢壳负极汇流盘结构,包括汇流层和焊接层,所述汇流层和所述焊接层叠层设置,所述汇流层和所述焊接层之间能够导电,所述焊接层能够用于与钢壳焊接。

4、本方案所述钢壳负极汇流盘结构,通过在汇流层上叠层设置焊接层,焊接层能够与汇流层之间导电,形成汇流层和钢壳之间的导电通路,同时焊接层能够用于与钢壳焊接,其焊接相比于汇流层和钢壳焊接更加容易,使得汇流层更加容易的与钢壳焊接,其解决了汇流层与钢壳难以焊接的问题,且汇流层与钢壳焊接质量好,过流能力强。

5、优选的,所述汇流层为铜片,在焊接层与钢壳焊接的过程中,因焊接层下方的铜片导热性强,使得铜片不易被焊穿,使得焊接更加安全;同时,铜片的过流能力强。

6、优选的,所述焊接层为镍片、铝片或银片等,均能够较好的实现焊接层和钢壳的焊接。采用银片作为焊接层,价格较高;采用铝片作为焊接层,散热比较快,对激光焊接工艺要求高,不适用于量产;采用镍片作为焊接层,价格低,与钢壳焊接效果好,过流能力强,且对激光焊接工艺要求低,能够实现电池的量产。

7、优选的,所述焊接层为镍片,所述铜片和所述镍片的交接处具有复合层,所述复合层由所述铜片和所述镍片相互嵌入形成,使得铜镍间无缝衔接,剥离力大于400n,使得铜片和镍片的结合稳定性高,不易分开,过流能力强,导电更加稳定,且导电效果更好。

8、优选的,所述铜片的厚度为0.05mm~1mm。铜片作为汇流层,起到防止焊穿及过流的作用,当铜片的厚度低于0.05mm时,镍片与钢壳焊接时,容易将铜片焊穿;当铜片的厚度高于1mm时,会导致汇流盘厚度太大,会降低电芯能量密度。

9、优选的,所述镍片的厚度为0.05mm~1mm。镍片作为焊接层时,镍片低于0.05mm时,镍片与钢壳焊接时,激光焊接熔池熔深不足,激光能量不能被完全吸收,导致激光焊印周边受热变色,影响外观,且镍片与钢壳的焊接质量差,过流能力差;当镍片厚度高于1mm时,会导致汇流盘厚度太大,会降低电芯能量密度。

10、优选的,所述镍片和所述铜片的厚度之比为(1.9~2.1):1。镍片较薄的话,激光焊接熔池熔深不足,激光能量不能被完全吸收,导致激光焊印周边受热变色,影响外观;铜片起到防止焊穿及过流的作用,故铜片不能过薄;目前镍片和所述铜片的厚度之比为(1.9~2.1):1,取得了较好激光焊接效果,当镍片和所述铜片的厚度之比大于2.1:1,容易出现铜片被焊穿的问题;当镍片和所述铜片的厚度之比小于1.9:1时,激光焊接熔池熔深、熔宽不足,焊接质量差,使得汇流盘结构和钢壳之间的过流能力差。

11、优选的,汇流盘结构的厚度为0.1mm~2mm。汇流盘结构厚度太大,会降低电芯能量密度,汇流盘结构厚度太小会过流不良。

12、优选的,所述汇流层和所述焊接层均为圆形截面,便于在圆柱形钢壳内安装。

13、一种电池,包括圆柱形的钢壳、电芯和上述的钢壳负极汇流盘结构,所述电芯和所述钢壳负极汇流盘结构均位于所述钢壳内,所述钢壳负极汇流盘结构的焊接层与钢壳一端内端面焊接,所述钢壳负极汇流盘结构的汇流层连接所述电芯的负极的极耳。

14、本方案所述电池,采用本申请的钢壳负极汇流盘结构来实现电芯的负极的极耳和钢壳的连接,其焊接质量更好,过流能力更强。

15、综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

16、1、本实用新型所述钢壳负极汇流盘结构,通过在汇流层上叠层设置焊接层,焊接层能够与汇流层之间导电,形成汇流层和钢壳之间的导电通路,同时焊接层能够用于与钢壳焊接,其焊接相比于汇流层和钢壳焊接更加容易,使得汇流层更加容易的与钢壳形成连接,其解决了汇流层与钢壳难以焊接的问题,汇流层与钢壳焊接质量好,过流能力强。

17、2、本实用新型所述钢壳负极汇流盘结构,所述焊接层为镍片,所述汇流层为铜片,所述铜片和所述镍片的交接处具有复合层,所述复合层由所述铜片和所述镍片相互嵌入形成,使得铜镍间无缝衔接,剥离力大于400n,使得铜片和镍片的结合稳定性高,不易分开,铜片和镍片之间过流能力强,导电更加稳定,且导电效果更好。采用铜片为汇流层,在镍片与钢壳焊接的过程中铜片导热性强,使得铜片不易被焊穿,使得焊接更加安全;且铜片的过流能力强。采用镍片作为焊接层,价格低,与钢壳焊接效果好,过流能力强,且对激光焊接工艺要求低,能够实现电池的量产。

18、3、本实用新型所述钢壳负极汇流盘结构,所述镍片和所述铜片的厚度之比为(1.9~2.1):1,具有较好激光焊接效果,焊接质量好,过流效果好,不易被焊穿。

19、4、本实用新型所述电池,采用本实用新型所述的钢壳负极汇流盘结构来实现电芯的负极的极耳和钢壳的连接,其焊接质量更好,过流能力更强。

技术特征:

1.一种钢壳负极汇流盘结构,其特征在于,包括汇流层和焊接层,所述汇流层和所述焊接层叠层设置,所述汇流层和所述焊接层之间能够导电,所述焊接层能够用于与钢壳(4)焊接。

2.根据权利要求1所述的钢壳负极汇流盘结构,其特征在于,所述汇流层为铜片(1)。

3.根据权利要求2所述的钢壳负极汇流盘结构,其特征在于,所述焊接层为镍片(2)、铝片或银片。

4.根据权利要求3所述的钢壳负极汇流盘结构,其特征在于,所述焊接层为镍片(2),所述铜片(1)和所述镍片(2)的交接处具有复合层(3),所述复合层(3)由所述铜片(1)和所述镍片(2)相互嵌入形成。

5.根据权利要求4所述的钢壳负极汇流盘结构,其特征在于,所述铜片(1)的厚度为0.05mm~1mm。

6.根据权利要求4所述的钢壳负极汇流盘结构,其特征在于,所述镍片(2)的厚度为0.05mm~1mm。

7.根据权利要求4所述的钢壳负极汇流盘结构,其特征在于,所述镍片(2)和所述铜片(1)的厚度之比为(1.9~2.1):1。

8.根据权利要求1-7任一所述的钢壳负极汇流盘结构,其特征在于,汇流盘结构的厚度为0.1mm~2mm。

9.根据权利要求1-7任一所述的钢壳负极汇流盘结构,其特征在于,所述汇流层和所述焊接层均为圆形截面。

10.一种电池,其特征在于,包括圆柱形的钢壳(4)、电芯和如权利要求1-9任一所述的钢壳负极汇流盘结构,所述电芯和所述钢壳负极汇流盘结构均位于所述钢壳(4)内,所述钢壳负极汇流盘结构的焊接层与钢壳(4)一端内端面焊接,所述钢壳负极汇流盘结构的汇流层连接所述电芯的负极的极耳。

技术总结

本技术涉及一种钢壳负极汇流盘结构及电池。一种钢壳负极汇流盘结构,包括汇流层和焊接层,所述汇流层和所述焊接层叠层设置,所述汇流层和所述焊接层之间能够导电,所述焊接层能够用于与钢壳焊接。其通过在汇流层上叠层设置焊接层,焊接层能够与汇流层之间导电,形成汇流层和钢壳之间的导电通路,同时焊接层能够用于与钢壳焊接,其焊接相比于汇流层和钢壳焊接更加容易,使得汇流层更加容易的与钢壳焊接,其解决了汇流层与钢壳难以焊接的问题,且汇流层与钢壳焊接质量好,过流能力强。

技术研发人员:陈瑞,王成云,段栋

受保护的技术使用者:湖北亿纬动力有限公司

技术研发日:20221125

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!