制绒花篮及制绒清洗设备的制作方法

本技术涉及电池片加工,特别是涉及一种制绒花篮及制绒清洗设备。

背景技术:

1、异质结电池全称晶体硅异质结太阳电池(hjt电池),又称hit、hjt或shj,是一种特殊的pn结,由非晶硅和晶体硅材料形成,该技术是在晶体硅上沉积非晶硅薄膜,又称等离子体增强化学气相沉积,指的是把含有构成薄膜元素的气态反应剂或液态反应剂的蒸气及反应所需的其它气体引入反应室,在衬底表面发生化学反应生成薄膜的过程。在异质结电池片制备过程中,电池片需要经过制绒清洗→cvd镀膜→pvd镀膜→印刷→测试等几道工序,而第一道的制绒清洗工序是否能提供高质量的制绒后电池片成为异质结电池片加工的关键一步,而同时减少因为制绒污染导致的沉积钝化异常不良,也是一个有效降本的途径。

2、制绒清洗作业时,需要使用到药液槽体和制绒花篮,药液槽体的底部安装均流板,制绒花篮装载电池片后置于药液槽体的匀流板上,药液从匀流板流出以对电池片进行循环清洗制绒,过程中电池片通过制绒花篮的花篮齿保持限位固定。然而由于现有制绒花篮的结构设计不合理,会造成电池片与花篮齿接触位置的空间过于狭小,导致药液流动性差,药液与电池片无法充分反应,药液残留量大,进而引起电池片制绒清洗后的篮齿印比例异常偏高,镀膜色差严重超标,造成制绒清洗后电池片的质量差。

技术实现思路

1、基于此,有必要提供一种制绒花篮及制绒清洗设备,旨在解决现有技术篮齿印比例异常偏高,镀膜色差严重超标,电池片质量差的问题。

2、一方面,本申请提供一种制绒花篮,其包括:

3、篮框;以及

4、花篮载片组件,所述花篮载片组件设置于所述篮框的底部并用于装载电池片,且所述花篮载片组件包括花篮底杆,所述花篮底杆上凸出设置有多个花篮底齿,多个所述花篮底齿沿着所述花篮底杆的长度方向间隔排布,且任意相邻两个所述花篮底齿在所述花篮底杆的圆周方向上错位设置。

5、上述方案的制绒花篮应用装备于制绒清洗设备中,制绒花篮内用于盛放待清洗制绒加工的电池片,然后再一同置于药液槽体中,药液充盈于药液槽体内与电池片充分接触反应,由此完成加工。具体地,由于电池片放置于篮框内的花篮载片组件上,由于花篮底杆上凸出设置有多个花篮底齿,且多个花篮底齿沿花篮底杆的长度方向间隔排布,同时相邻两个花篮底齿在花篮底杆的圆周方向上错位设置,如此可有效增加花篮底齿与电池片接触位置的空间,使药液充分流入该空间而与电池片有效接触,提高药液流动能力,使药液与电池片充分、彻底的反应和清洗,减少药液残留量,进而达到降低电池片蓝齿印比例,改善镀膜色差,提升电池片制绒清洗后产品良率,提升电池片转换效率的效果。

6、下面对本申请的技术方案作进一步的说明:

7、在其中一个实施例中,所述花篮载片组件包括至少两根所述花篮底杆,至少两根所述花篮底杆并排间隔设置。

8、在其中一个实施例中,所述花篮底杆设置为三根,每根所述花篮底杆上呈圆周方向错位排布的两个所述花篮底齿中,其中一个所述花篮底齿用于抵靠所述电池片的第一侧面,另一个所述花篮底齿用于抵靠所述电池片的第二侧面;其中,所述第一侧面和所述第二侧面为所述电池片相对的两个侧面。

9、在其中一个实施例中,所述花篮底杆上处于同一列的相邻两个所述花篮底齿的间距为12mm~16mm。

10、在其中一个实施例中,所述花篮底杆上处于圆周方向上错位设置的相邻两个所述花篮底齿的间距为4.65mm~5.06mm。

11、在其中一个实施例中,所述花篮底齿采用半齿结构设计。

12、在其中一个实施例中,所述制绒花篮还包括花篮限片组件,所述花篮限片组件设置于所述篮框上并处于所述花篮载片组件的相对侧,所述花篮限片组件和所述花篮载片组件用于分别约束所述电池片的相对两端。

13、在其中一个实施例中,所述花篮限片组件包括花篮限位杆,所述花篮限位杆上凸出设置有多个花篮限位齿,相邻两个所述花篮先维持间隔排布并配合形成用于夹持腔,所述电池片的端部伸入所述夹持腔内;

14、所述花篮限位齿构成所述夹持腔的侧面设为避让斜面,所述避让斜面与所述电池片非接触设置。

15、在其中一个实施例中,任意相邻两个所述花篮限位齿的齿距为5.6mm~6.5mm;所述花篮限位齿的厚度为5mm~6mm。

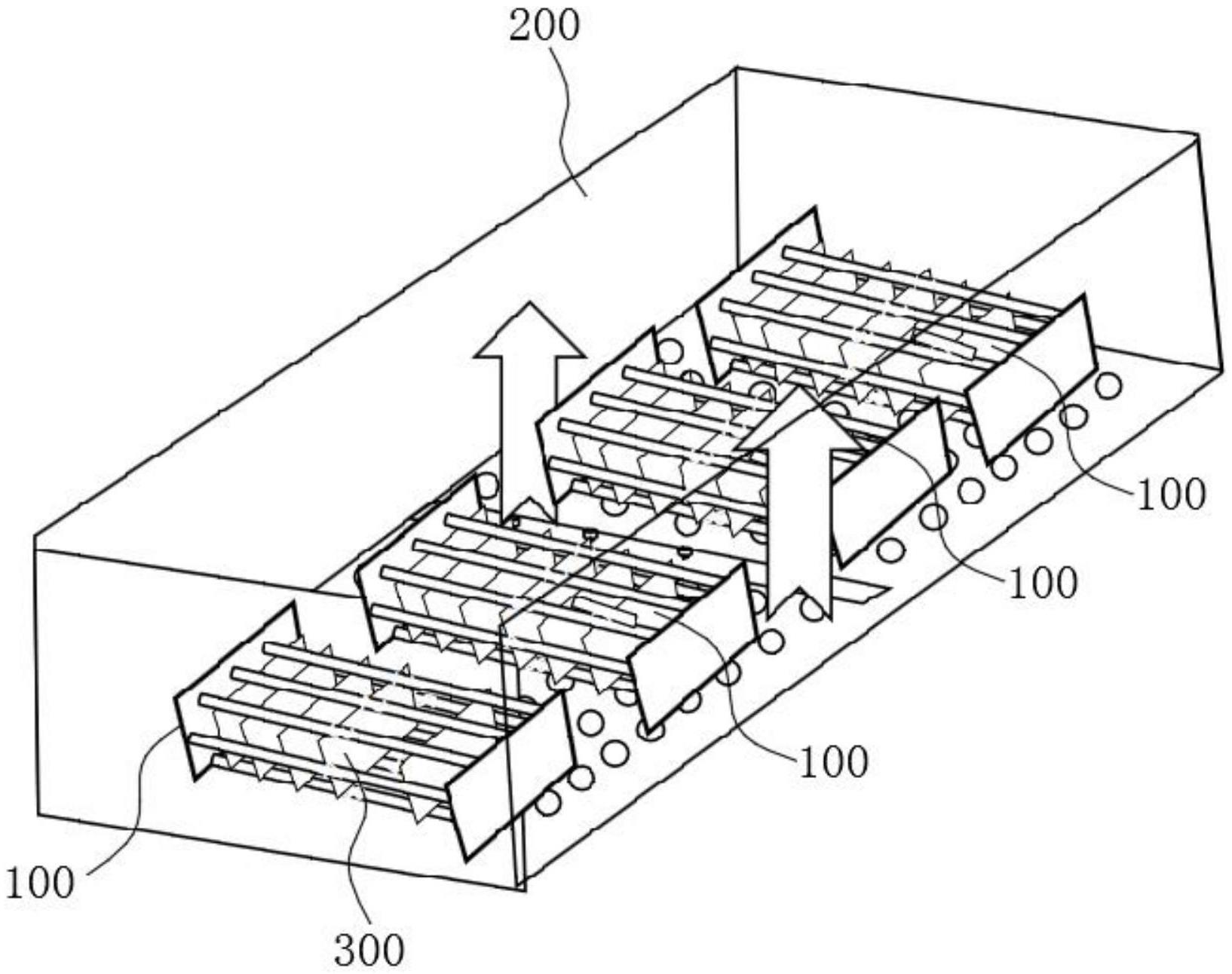

16、另一方面,本申请还提供一种制绒清洗设备,其包括如上所述的制绒花篮。

技术特征:

1.一种制绒花篮(100),其特征在于,包括:

2.根据权利要求1所述的制绒花篮(100),其特征在于,所述花篮载片组件(20)包括至少两根所述花篮底杆(21),至少两根所述花篮底杆(21)并排间隔设置并能够支撑所述电池片(300)的同一端。

3.根据权利要求2所述的制绒花篮(100),其特征在于,所述花篮底杆(21)设置为三根,每根所述花篮底杆(21)上呈圆周方向错位排布的两个所述花篮底齿(211)中,其中一个所述花篮底齿(211)用于抵靠所述电池片(300)的第一侧面,另一个所述花篮底齿(211)用于抵靠所述电池片(300)的第二侧面;其中,所述第一侧面和所述第二侧面为所述电池片(300)相对的两个侧面。

4.根据权利要求1所述的制绒花篮(100),其特征在于,所述花篮底杆(21)上处于同一列的相邻两个所述花篮底齿(211)的间距为12mm~16mm。

5.根据权利要求1所述的制绒花篮(100),其特征在于,所述花篮底杆(21)上处于圆周方向上错位设置的相邻两个所述花篮底齿(211)的间距为4.65mm~5.06mm。

6.根据权利要求1至5任一项所述的制绒花篮(100),其特征在于,所述花篮底齿(211)采用半齿结构设计。

7.根据权利要求1所述的制绒花篮(100),其特征在于,所述制绒花篮(100)还包括花篮限片组件(30),所述花篮限片组件(30)设置于所述篮框(10)上并处于所述花篮载片组件(20)的相对侧,所述花篮限片组件(30)和所述花篮载片组件(20)用于分别约束所述电池片(300)的相对两端。

8.根据权利要求7所述的制绒花篮(100),其特征在于,所述花篮限片组件(30)包括花篮限位杆(31),所述花篮限位杆(31)上凸出设置有多个花篮限位齿(311),相邻两个所述花篮先维持间隔排布并配合形成用于夹持腔(40),所述电池片(300)的端部伸入所述夹持腔(40)内;

9.根据权利要求7所述的制绒花篮(100),其特征在于,任意相邻两个所述花篮限位齿(311)的齿距为5.6mm~6.5mm;所述花篮限位齿(311)的厚度为5mm~6mm。

10.一种制绒清洗设备,其特征在于,包括如上权利要求1至9任一项所述的制绒花篮(100)。

技术总结

本技术涉及一种制绒花篮及制绒清洗设备,包括:篮框;以及花篮载片组件,所述花篮载片组件设置于所述篮框的底部并用于装载电池片,且所述花篮载片组件包括花篮底杆,所述花篮底杆上凸出设置有多个花篮底齿,多个所述花篮底齿沿着所述花篮底杆的长度方向间隔排布,且任意相邻两个所述花篮底齿在所述花篮底杆的圆周方向上错位设置。如此可有效增加花篮底齿与电池片接触位置的空间,使药液充分流入该空间而与电池片有效接触,提高药液流动能力,使药液与电池片充分、彻底的反应和清洗,减少药液残留量,进而达到降低电池片蓝齿印比例,改善镀膜色差,提升电池片制绒清洗后产品良率,提升电池片转换效率的效果。

技术研发人员:高永强

受保护的技术使用者:通威太阳能(安徽)有限公司

技术研发日:20221206

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!