半导体晶圆凸块生产用推拉力测试机的制作方法

本技术涉及晶圆凸块测试,具体为半导体晶圆凸块生产用推拉力测试机。

背景技术:

1、晶圆是指硅半导体集成电路制作所用的硅晶片,由于其形状为圆形,故称为晶圆,在硅晶片上可加工制作成各种电路元件结构,而成为有特定电性功能之ic产品,而在对半导体晶圆凸块进行生产时,为了确保其质量,需对其进行推拉力测试处理,因而需使用到相应的测试机。

2、目前的测试机能够较好的对半导体晶圆凸块进行推拉力测试处理,其主要设置有机架、推力测试组件、拉力测试组件,具体的是将半导体晶圆凸块放置于推力测试组件中进行推力测试处理,再将其放置于拉力测试组件中进行拉立测试处理,即可完成半导体晶圆凸块的推拉力测试处理,以检测半导体晶圆凸块的质量,根据上述可知,该测试机虽能够对半导体晶圆凸块进行推拉力测试处理,但通常分别经推力测试组件与拉力测试组件单独对半导体晶圆凸块进行测试处理,使得半导体晶圆凸块测试时较为不便,进而影响其测试效率,时常困扰着人们。

技术实现思路

1、本实用新型的目的在于提供半导体晶圆凸块生产用推拉力测试机,以解决上述背景技术中提出测试机虽能够对半导体晶圆凸块进行推拉力测试处理,但通常分别经推力测试组件与拉力测试组件单独对半导体晶圆凸块进行测试处理,使得半导体晶圆凸块测试时较为不便,进而影响其测试效率的问题。

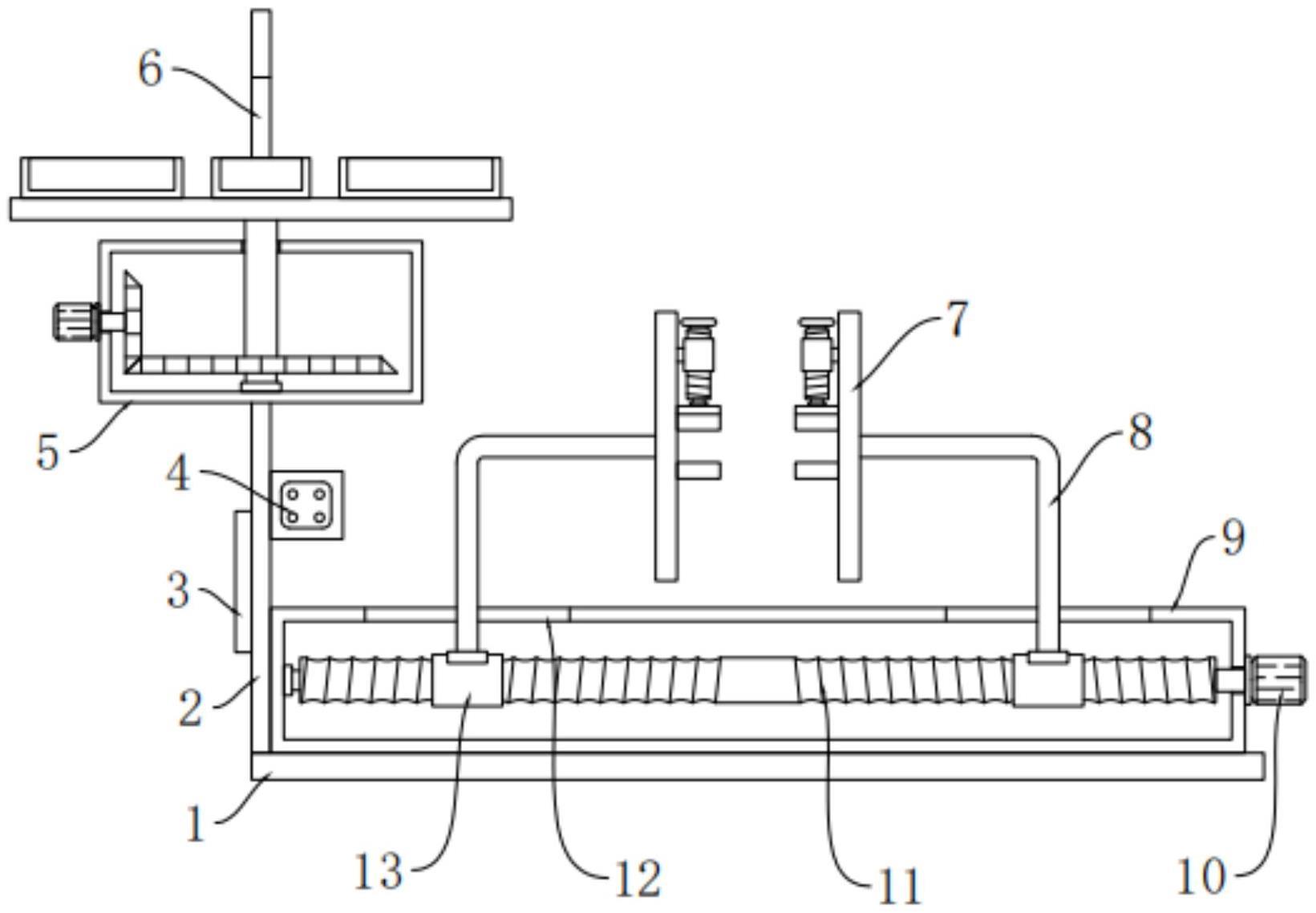

2、为实现上述目的,本实用新型提供如下技术方案:半导体晶圆凸块生产用推拉力测试机,包括底板,所述底板顶端的中心位置处设有主机体,所述主机体顶部的两侧皆设有条形槽,所述条形槽的顶端延伸至主机体的外部,所述主机体内部的中心位置处转动连接有双向丝杆,所述双向丝杆两侧的外壁上皆螺纹连接有螺母,所述螺母顶端的中心位置处设有承载杆,所述承载杆远离螺母的一端贯穿条形槽并设有侧连板,所述主机体一侧的外壁上安装有第一电机,所述第一电机的一端延伸至主机体的内部并与双向丝杆的一端固定连接,所述主机体一侧的底板顶端设有侧撑板,所述侧撑板内部的一端设有通槽,所述通槽的两端皆延伸至侧撑板的外部,所述通槽下方的侧撑板内壁上安装有变频器,所述侧撑板远离变频器一侧的外壁上安装有控制面板,所述控制面板内部单片机的输出端分别与变频器以及第一电机的输入端电性连接。

3、优选的,所述通槽的底部设有传动机体,所述传动机体的两端皆延伸至通槽的外部,所述传动机体底部的中心位置处转动连接有第一锥形齿,以便对立轴进行安置处理。

4、优选的,所述侧连板一端的内壁上固定有定夹板,所述定夹板的上方设有动夹板,所述动夹板一侧的外壁与侧连板的内壁相触碰,以降低半导体晶圆凸块测试过程中产生位移的现象。

5、优选的,所述动夹板上方的侧连板内壁上通过支架设有螺纹筒,所述螺纹筒的内部螺纹连接有螺纹杆,所述螺纹杆的顶端延伸至螺纹筒的外部并安装有手轮,所述螺纹杆的底端延伸至螺纹筒的外部并与动夹板的顶端转动连接,以使得螺纹杆带动动夹板进行升降处理。

6、优选的,所述第一锥形齿一侧的传动机体内部转动连接有第二锥形齿,所述第二锥形齿与第一锥形齿相互啮合,所述传动机体一侧的外壁上安装有第二电机,所述第二电机的一端延伸至传动机体的内部并与第二锥形齿的外壁固定连接,以便经第二锥形齿带动第一锥形齿进行旋转。

7、优选的,所述第一锥形齿顶端的中心位置处设有立轴,所述立轴的顶端延伸至传动机体的外部并设有承载台,所述承载台的顶端设有等间距的置物框,以使得立轴经承载台带动置物框进行转动。

8、与现有技术相比,本实用新型的有益效果是:该半导体晶圆凸块生产用推拉力测试机不仅提高了测试机使用时对半导体晶圆凸块的测试效率,还降低了半导体晶圆凸块测试过程中产生位移的现象,而且达到了自动下料的目的;

9、(1)通过第一电机带动双向丝杆正向旋转,经条形槽对承载杆的移动幅度进行限位后,使得螺母位于双向丝杆的外壁向中间滑移,以使得螺母经承载杆带动两组侧连板相互靠近,即可对侧连板之间的半导体晶圆凸块进行推力测试处理,再通过第一电机带动双向丝杆进行反向旋转,使得螺母位于双向丝杆的外壁向两侧滑移,即可使得两组侧连板之间的间距得到提升,以便对半导体晶圆凸块进行拉立测试处理,相较于传统使用两组机构对半导体晶圆凸块进行推拉力测试处理,从而提高了测试机使用时对半导体晶圆凸块的测试效率;

10、(2)通过将半导体晶圆凸块的两端放置于定夹板的顶部,随后旋转手轮,使其带动螺纹杆位于螺纹筒的内部旋转并向下滑移,以使得螺纹杆带动动夹板向下移动,即可由动夹板将半导体晶圆凸块下压固定于定夹板的顶部,从而降低了半导体晶圆凸块测试过程中产生位移的现象;

11、(3)通过将测试完毕且合格的半导体晶圆凸块放置于最右侧的置物框内部,因第二电机带动第二锥形齿进行旋转,使得第二锥形齿带动第一锥形齿缓慢旋转,并使得第一锥形齿经立轴与承载台带动置物框进行转动,以便将右侧的置物框转动至侧撑板的左侧,从而达到了自动下料的目的。

技术特征:

1.半导体晶圆凸块生产用推拉力测试机,其特征在于,包括底板(1),所述底板(1)顶端的中心位置处设有主机体(9),所述主机体(9)顶部的两侧皆设有条形槽(12),所述条形槽(12)的顶端延伸至主机体(9)的外部,所述主机体(9)内部的中心位置处转动连接有双向丝杆(11),所述双向丝杆(11)两侧的外壁上皆螺纹连接有螺母(13),所述螺母(13)顶端的中心位置处设有承载杆(8),所述承载杆(8)远离螺母(13)的一端贯穿条形槽(12)并设有侧连板(7),所述主机体(9)一侧的外壁上安装有第一电机(10),所述第一电机(10)的一端延伸至主机体(9)的内部并与双向丝杆(11)的一端固定连接,所述主机体(9)一侧的底板(1)顶端设有侧撑板(2),所述侧撑板(2)内部的一端设有通槽(6),所述通槽(6)的两端皆延伸至侧撑板(2)的外部,所述通槽(6)下方的侧撑板(2)内壁上安装有变频器(4),所述侧撑板(2)远离变频器(4)一侧的外壁上安装有控制面板(3),所述控制面板(3)内部单片机的输出端分别与变频器(4)以及第一电机(10)的输入端电性连接。

2.根据权利要求1所述的半导体晶圆凸块生产用推拉力测试机,其特征在于:所述通槽(6)的底部设有传动机体(5),所述传动机体(5)的两端皆延伸至通槽(6)的外部,所述传动机体(5)底部的中心位置处转动连接有第一锥形齿(22)。

3.根据权利要求1所述的半导体晶圆凸块生产用推拉力测试机,其特征在于:所述侧连板(7)一端的内壁上固定有定夹板(14),所述定夹板(14)的上方设有动夹板(15),所述动夹板(15)一侧的外壁与侧连板(7)的内壁相触碰。

4.根据权利要求3所述的半导体晶圆凸块生产用推拉力测试机,其特征在于:所述动夹板(15)上方的侧连板(7)内壁上通过支架设有螺纹筒(17),所述螺纹筒(17)的内部螺纹连接有螺纹杆(16),所述螺纹杆(16)的顶端延伸至螺纹筒(17)的外部并安装有手轮(18),所述螺纹杆(16)的底端延伸至螺纹筒(17)的外部并与动夹板(15)的顶端转动连接。

5.根据权利要求2所述的半导体晶圆凸块生产用推拉力测试机,其特征在于:所述第一锥形齿(22)一侧的传动机体(5)内部转动连接有第二锥形齿(24),所述第二锥形齿(24)与第一锥形齿(22)相互啮合,所述传动机体(5)一侧的外壁上安装有第二电机(23),所述第二电机(23)的一端延伸至传动机体(5)的内部并与第二锥形齿(24)的外壁固定连接。

6.根据权利要求2所述的半导体晶圆凸块生产用推拉力测试机,其特征在于:所述第一锥形齿(22)顶端的中心位置处设有立轴(21),所述立轴(21)的顶端延伸至传动机体(5)的外部并设有承载台(20),所述承载台(20)的顶端设有等间距的置物框(19)。

技术总结

本技术公开了半导体晶圆凸块生产用推拉力测试机,包括底板,底板顶端的中心位置处设有主机体,主机体顶部的两侧皆设有条形槽,条形槽的顶端延伸至主机体的外部,主机体内部的中心位置处转动连接有双向丝杆,双向丝杆两侧的外壁上皆螺纹连接有螺母,螺母顶端的中心位置处设有承载杆,承载杆远离螺母的一端贯穿条形槽并设有侧连板,主机体一侧的外壁上安装有第一电机,第一电机的一端延伸至主机体的内部并与双向丝杆的一端固定连接,主机体一侧的底板顶端设有侧撑板。本技术不仅提高了测试机使用时对半导体晶圆凸块的测试效率,还降低了半导体晶圆凸块测试过程中产生位移的现象,而且达到了自动下料的目的。

技术研发人员:刘一锋,张志强

受保护的技术使用者:武汉凯思维科技有限公司

技术研发日:20221206

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!