一种电机控制器高压铜排组件结构的制作方法

本技术涉及电机控制,具体涉及一种电机控制器高压铜排组件结构。

背景技术:

1、目前市场上常用电机控制器的高压铜排组件,从功率电路板引出的高压铜排(或导电柱)与电路板之间一般采用平面接触和螺钉锁紧连接,由于接触表面平面度、粗糙度及尺寸偏差等原因,实际接触面积较小,电流损耗较大、发热大,而且装配工序较繁琐,不便于实现自动化。

2、高压铜排组件需要与高压端子连接,高压端子在螺栓锁紧时由于摩擦的原因,端子会跟转导致线束容易扭转,目前市场上的电机控制器部分设计止转结构,但是通常由于止转槽太宽、只能起到部分的止转效果,线束还是会出现一定程度的扭转。线束扭转后,和外壳口孔的距离偏小,容易出现割伤线缆外皮而出现绝缘短路的风险。

技术实现思路

1、本实用新型的目的在于,提供一种电机控制器高压铜排组件结构,解决以上技术问题;

2、一种电机控制器高压铜排组件结构,包括,

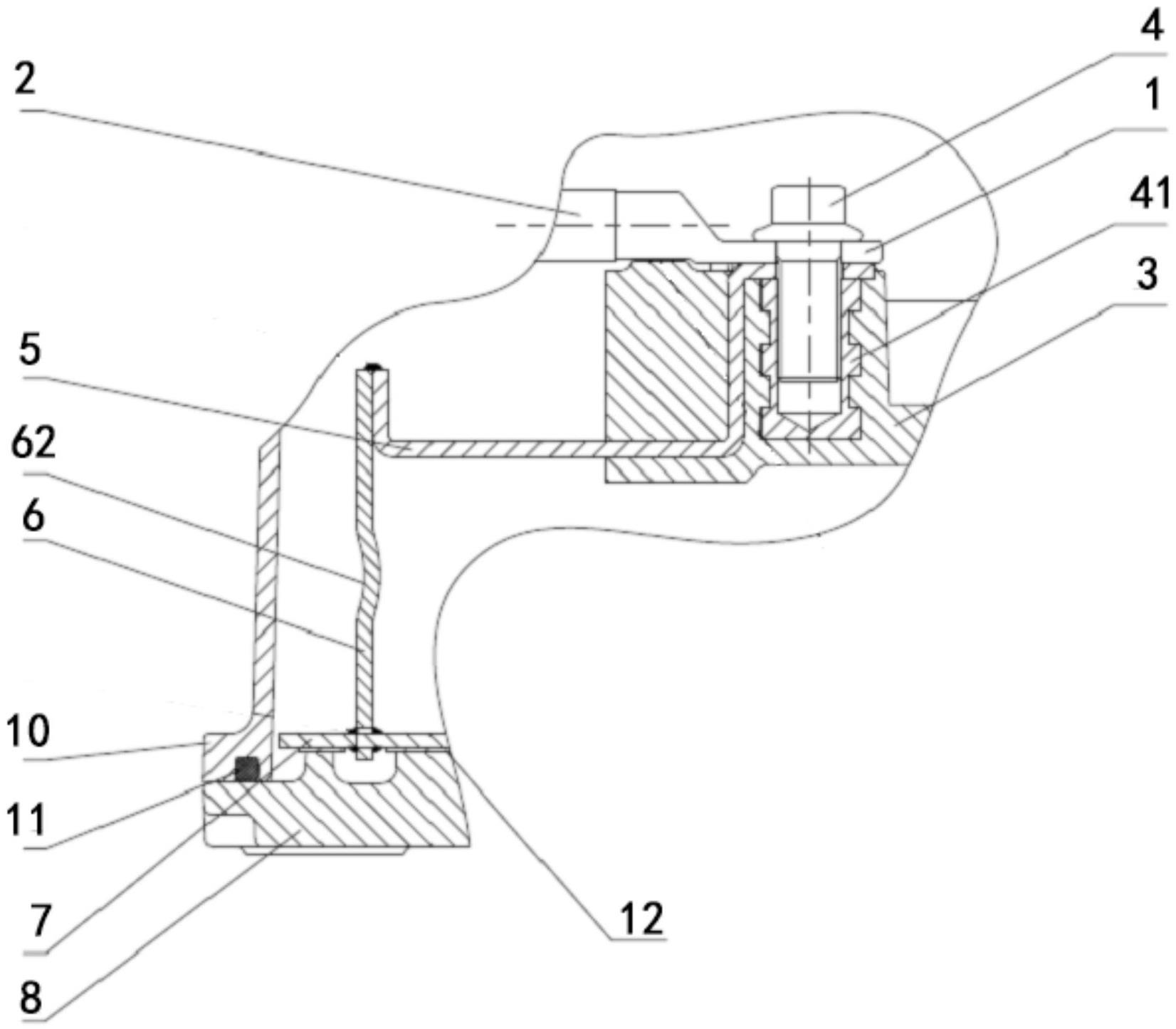

3、高压接线端子(1),连接外部高压线缆(2),通过锁紧螺栓(4)固定于止转铜排注塑件(3);

4、第一高压铜排(5),内嵌于所述止转铜排注塑件(3);

5、第二高压铜排(6),设置于电机控制器的壳体(10)内部,与所述第一高压铜排(5)焊连接;

6、功率电路板(7),设置于一底板(8),所述第二高压铜排(6)的铜排焊脚(61)与所述功率电路板(7)上的铜排安装孔(71)连接。

7、优选的,其中,所述高压线缆(2)通过一连接所述壳体(10)的线缆连接器(9)连接所述高压接线端子(1)。

8、优选的,其中,所述止转铜排注塑件(3)设置有高压端子导向斜面(31)、高压端子止转槽(32)、高压端子止转凸台(33)以及螺栓安装孔(34),所述高压接线端子(1)的线束部分落入所述高压端子止转槽(32),所述高压接线端子(1)的定位安装孔与所述螺栓安装孔(34)对齐设置,穿过所述定位安装孔的所述锁紧螺栓(4)通过螺母嵌件(41)固定于所述止转铜排注塑件(3)。

9、优选的,其中,所述第二高压铜排(6)的中间部分设置有软铜排区域(62),所述软铜排区域(62)为多层铜片的叠层。

10、优选的,其中,所述软铜排区域(62)的两端采用高温扩散焊连接。

11、优选的,其中,所述铜排焊脚(61)插入所述铜排安装孔(71)并采用波峰焊连接。

12、优选的,其中,所述功率电路板(7)的焊接区域、所述第一高压铜排(5)的焊接区域以及所述第二高压铜排(6)的焊接区域均预先嵌入焊接用的钎料。

13、优选的,其中,所述壳体(10)与所述底板(8)连接,连接处设置有密封圈(11)。

14、优选的,其中,所述功率电路板(7)与所述底板(8)的连接处设置有绝缘导热垫片(12)。

15、本实用新型的有益效果:由于采用以上技术方案,本实用新型设计了高效的高压线缆端子的止转结构,能将高压线缆的扭转角度控制在较小的范围内,避免了高压线束由于较大扭转而出现的和壳体安装孔距离过近而出现的割伤外皮造成短路的风险。

技术特征:

1.一种电机控制器高压铜排组件结构,其特征在于,包括,

2.根据权利要求1所述的铜排组件结构,其特征在于,所述高压线缆(2)通过一连接所述壳体(10)的线缆连接器(9)连接所述高压接线端子(1)。

3.根据权利要求2所述的铜排组件结构,其特征在于,所述止转铜排注塑件(3)设置有高压端子导向斜面(31)、高压端子止转槽(32)、高压端子止转凸台(33)以及螺栓安装孔(34),所述高压接线端子(1)的线束部分落入所述高压端子止转槽(32),所述高压接线端子(1)的定位安装孔与所述螺栓安装孔(34)对齐设置,穿过所述定位安装孔的所述锁紧螺栓(4)通过螺母嵌件(41)固定于所述止转铜排注塑件(3)。

4.根据权利要求1所述的铜排组件结构,其特征在于,所述第二高压铜排(6)的中间部分设置有软铜排区域(62),所述软铜排区域(62)为多层铜片的叠层。

5.根据权利要求4所述的铜排组件结构,其特征在于,所述软铜排区域(62)的两端采用高温扩散焊连接。

6.根据权利要求5所述的铜排组件结构,其特征在于,所述铜排焊脚(61)插入所述铜排安装孔(71)并采用波峰焊连接。

7.根据权利要求6所述的铜排组件结构,其特征在于,所述功率电路板(7)的焊接区域、所述第一高压铜排(5)的焊接区域以及所述第二高压铜排(6)的焊接区域均预先嵌入焊接用的钎料。

8.根据权利要求1所述的铜排组件结构,其特征在于,所述壳体(10)与所述底板(8)连接,连接处设置有密封圈(11)。

9.根据权利要求1所述的铜排组件结构,其特征在于,所述功率电路板(7)与所述底板(8)的连接处设置有绝缘导热垫片(12)。

技术总结

本技术涉及电机控制技术领域,具体涉及一种电机控制器高压铜排组件结构,包括,高压接线端子,连接外部高压线缆,通过锁紧螺栓固定于止转铜排注塑件;第一高压铜排,内嵌于所述止转铜排注塑件;第二高压铜排,设置于电机控制器的壳体内部,与所述第一高压铜排焊连接;功率电路板,设置于一底板,所述第二高压铜排的铜排焊脚与所述功率电路板上的铜排安装孔连接,本技术设计了高效的高压线缆端子的止转结构,能将高压线缆的扭转角度控制在较小的范围内,避免了高压线束由于较大扭转而出现的和壳体安装孔距离过近而出现的割伤外皮造成短路的风险。

技术研发人员:李宁,赵博,时阳阳

受保护的技术使用者:宁波央腾汽车电子有限公司

技术研发日:20221205

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!