一种动力连接器结构的制作方法

本技术涉及电连接器,尤其是涉及一种动力连接器结构。

背景技术:

1、图1所述为现有动力连接器结构形态及装配流程,该动力连接器主要包括有外壳、内胶芯、端子及电缆线,外壳和内胶芯采用组装连接,且电缆线要先穿过外壳上的孔,只有穿了线后才能将电缆线与端子铆接,然后才能将端子组装到内胶芯上,最后将外壳和内胶芯组装成一整体;整个组装过程非常不便,不适合自动化生产,只能依赖人工操作,不仅影响生产,且产品质量不稳定,一致性不佳。

技术实现思路

1、本实用新型的目的在于提供一种动力连接器结构,适合自动化生产,提升生产效率及品质。

2、为达到上述目的,本实用新型采用如下技术方案:

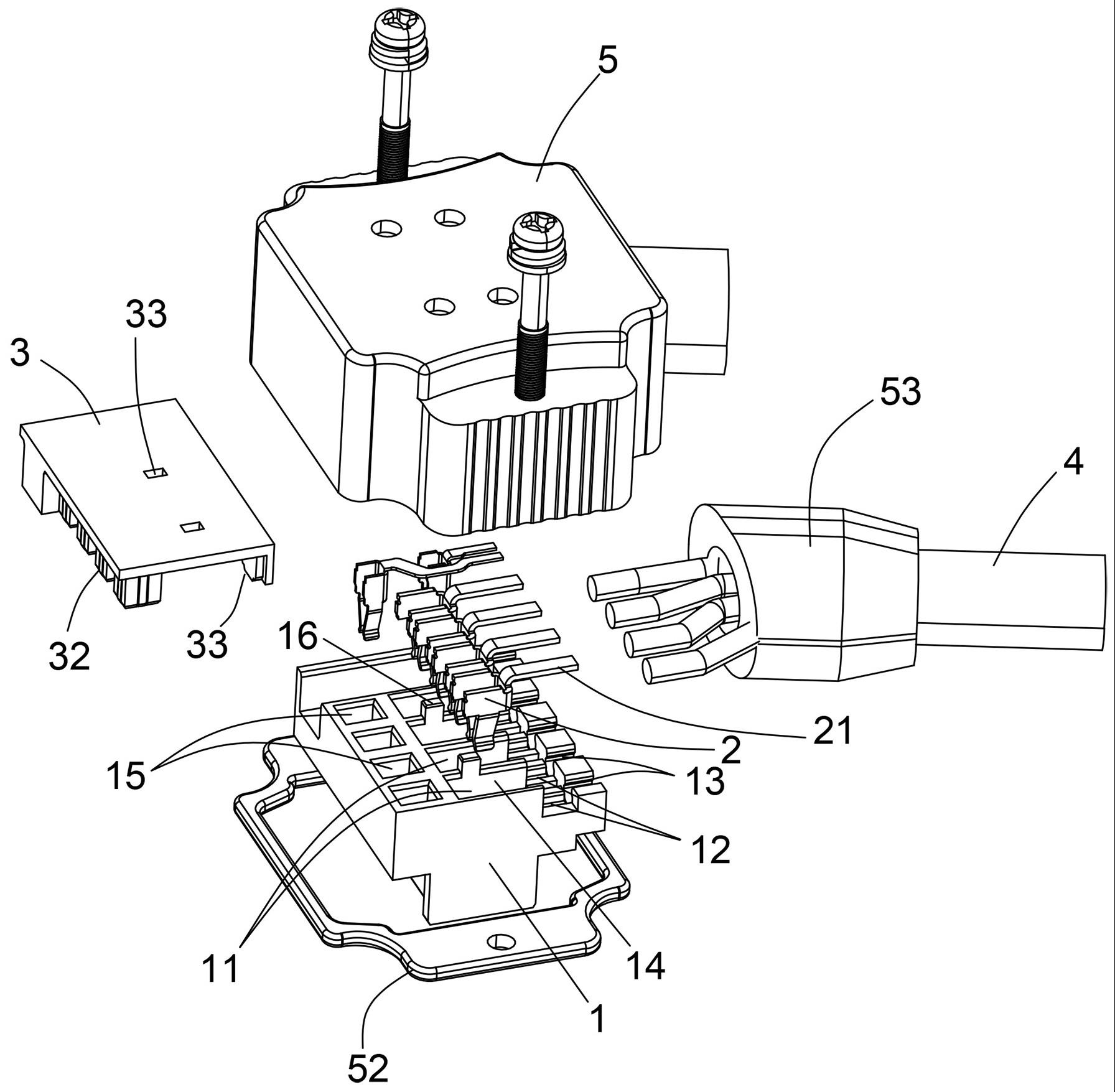

3、一种动力连接器结构,其具有:

4、内胶座,该内胶座设有前端、后端、贯通该前端和后端的端子孔及设置在后端上并连通端子孔的焊线槽;

5、若干端子,对应内胶座的端子孔组装,且端子具有延伸到焊线槽上的焊脚;

6、后盖,该后盖盖合在内胶座的后端并配合焊线槽压住焊脚,使焊脚稳定在焊线槽中并局部露出,焊脚的露出部分用于与导线焊接;

7、外壳,该外壳通过注塑封胶方式将内胶座、后盖及导线固定在一起,且外壳具有接口,以便内胶座的前端透过该接口露出。

8、上述方案进一步是,所述内胶座上还设有与焊线槽衔接的卡线部,导线的局部卡入该卡线部中。

9、上述方案进一步是,所述内胶座的后端上还设有向后凸起并位于端子孔之间的隔墙。

10、上述方案进一步是,所述后盖的断面呈凹字形,后盖扣在内胶座的后端上,后盖的一侧弯折边设有压脚部,压脚部配合焊线槽压住端子的焊脚,而后盖的另一对侧弯折边设有第一定位凸柱,第一定位凸柱插入内胶座的后端上预设的第一定位槽孔。

11、上述方案进一步是,所述后盖上还设有第二定位槽孔,该第二定位槽孔位于两侧弯折边之间,内胶座的后端上设有第二定位凸柱,该第二定位凸柱对应插入第二定位槽孔;该第二定位凸柱与第一定位凸柱形成正反插入形态。

12、上述方案进一步是,所述外壳上还设有通过组装或注塑成型获得的防水圈,该防水圈围绕接口。

13、上述方案进一步是,所述外壳上还设有延伸包覆导线的线包部。

14、本实用新型采用上述结构后,满足自动化生产要求,端子组装到内胶座后通过后盖稳固,并与导线焊接,不用铆线,可实现自动化一次焊接,端子之间稳定、准确;而外壳通过注塑封胶方式将内胶座、后盖及导线固定在一起,且外壳具有接口,以便内胶座的前端透过该接口露出,用于插接使用。本实用新型结构紧凑、合理,适合自动化装配,有效提升生产效率及品质,产品一致性好。

技术特征:

1.一种动力连接器结构,其特征在于,具有:

2.根据权利要求1所述的一种动力连接器结构,其特征在于,所述内胶座(1)上还设有与焊线槽(12)衔接的卡线部(13),导线(4)的局部卡入该卡线部(13)中。

3.根据权利要求1所述的一种动力连接器结构,其特征在于,所述内胶座(1)的后端上还设有向后凸起并位于端子孔(11)之间的隔墙(14)。

4.根据权利要求1所述的一种动力连接器结构,其特征在于,所述后盖(3)的断面呈凹字形,后盖(3)扣在内胶座(1)的后端上,后盖(3)的一侧弯折边设有压脚部(31),压脚部(31)配合焊线槽(12)压住端子的焊脚(21),而后盖(3)的另一对侧弯折边设有第一定位凸柱(32),第一定位凸柱(32)插入内胶座(1)的后端上预设的第一定位槽孔(15)。

5.根据权利要求4所述的一种动力连接器结构,其特征在于,所述后盖(3)上还设有第二定位槽孔(33),该第二定位槽孔(33)位于两侧弯折边之间,内胶座(1)的后端上设有第二定位凸柱(16),该第二定位凸柱(16)对应插入第二定位槽孔(33);该第二定位凸柱(16)与第一定位凸柱(32)形成正反插入形态。

6.根据权利要求1所述的一种动力连接器结构,其特征在于,所述外壳(5)上还设有通过组装或注塑成型获得的防水圈(52),该防水圈(52)围绕接口(51)。

7.根据权利要求1所述的一种动力连接器结构,其特征在于,所述外壳(5)上还设有延伸包覆导线(4)的线包部(53)。

技术总结

本技术涉及一种动力连接器结构,具有内胶座、若干端子、后盖及外壳,内胶座设有前端、后端、贯通该前端和后端的端子孔及设置在后端上并连通端子孔的焊线槽;端子对应内胶座的端子孔组装,且端子具有延伸到焊线槽上的焊脚;后盖盖合在内胶座的后端并配合焊线槽压住焊脚,使焊脚稳定在焊线槽中并局部露出,焊脚的露出部分用于与导线焊接;外壳通过注塑封胶方式将内胶座、后盖及导线固定在一起,且外壳具有接口,以便内胶座的前端透过该接口露出。本技术满足自动化生产要求,端子之间稳定、准确;外壳通过注塑封胶方式将内胶座、后盖及导线固定在一起,结构紧凑、合理,适合自动化装配,有效提升生产效率及品质,产品一致性好。

技术研发人员:杨松,朱送良,黄世宇,杨言博

受保护的技术使用者:东莞市好润精密电子有限公司

技术研发日:20221212

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!