下片机的制作方法

本技术涉及半导体,具体涉及一种下片机。

背景技术:

1、在半导体后段(bs)工艺中,对晶圆执行键合时,会将液态蜡均匀分布在晶圆表面,然后再将晶圆与基底贴合,以增加晶圆硬度,后续再将与基底贴合的晶圆执行研磨及抛光等制程。下片时,需要使用下片机将晶圆及基底分离。

2、具体下片过程为:在下片机的加热区将蜡融化,之后,加热载台真空吸附载体与晶圆,同时,下片机的压力组件真空吸附基底。接着,通过下片机的推动组件将基底从加热区载台上推动至下片区的下片载台上,从而使得晶圆与基底分离。

3、通常情况下,下片载台与加热载台紧密连接,二者的交接处设置有漏液槽,基底从加热载台推动至下片载台时,融化的蜡液会从漏液槽漏出。

4、现有的下片机中,漏液槽容易被堵塞,需要经常清洁,清洁频率较高,从而影响产能。

技术实现思路

1、本实用新型要解决的问题是:如何降低漏液槽的清洁频率,提高产能。

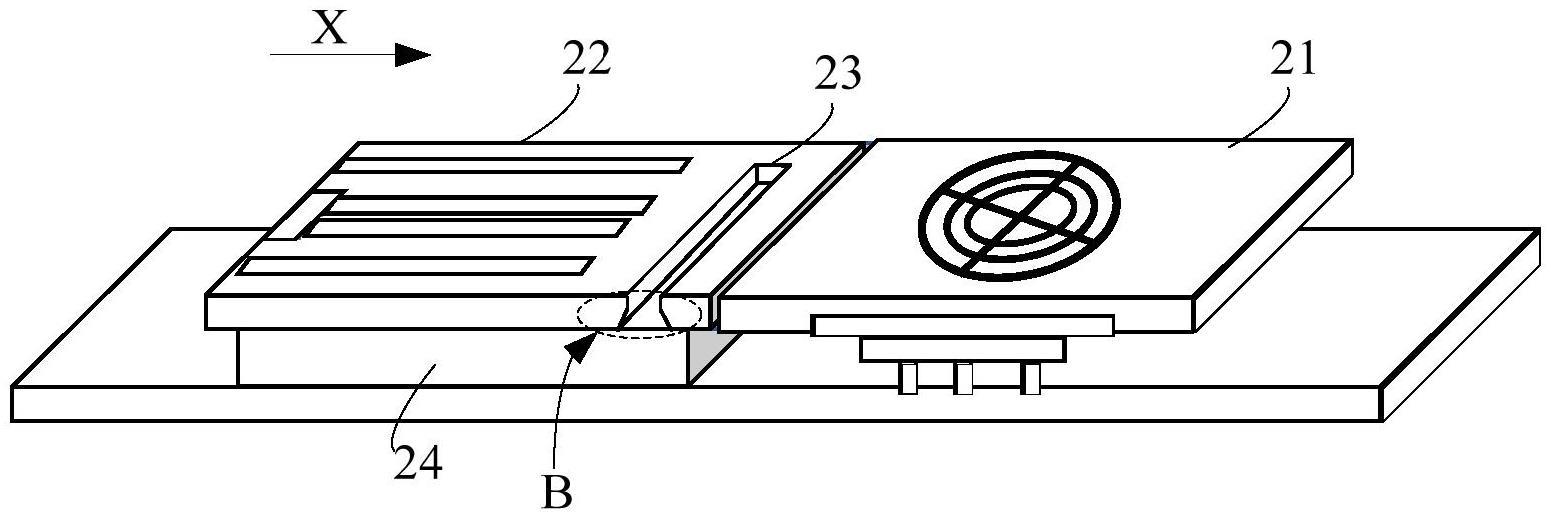

2、为解决上述问题,本实用新型实施例提供了一种下片机,所述下片机包括:

3、加热载台;

4、下片载台;

5、以及下片操作组件;

6、其中,所述加热载台与所述下片载台相接;

7、所述下片载台上设置有漏液结构;所述漏液结构靠近所述加热载台与所述下片载台的交接处;所述漏液结构具有暴露于所述下片载台上表面的第一开口;所述漏液结构上与所述第一开口相对端的尺寸,大于所述第一开口的尺寸。

8、可选地,所述漏液结构侧壁包括:垂直部及倾斜部,所述垂直部与所述下片载台上表面垂直相交,形成所述第一开口;所述倾斜部与所述垂直部连接,且相对于所述垂直部向外倾斜。

9、可选地,所述漏液结构为漏液孔,所述漏液孔贯穿所述下片载台。

10、可选地,还包括:漏液盒,所述漏液盒位于所述漏液孔下方,用于接收从所述漏液孔内流出的液体。

11、可选地,所述下片载台包括:承载部及支撑部;

12、所述承载部用于承载基底;

13、所述支撑部位于所述承载部下方,用于支撑所述承载部。

14、可选地,所述支撑部上具有第一导轨及第二导轨,所述第一导轨及第二导轨位于所述支撑部相对的两边缘,所述漏液盒沿所述第一导轨及第二导轨滑动。

15、可选地,所述下片载台上具有气管孔及气管,所述气管孔的第一开口暴露于所述下片载台的上表面;所述气管孔的第二开口暴露于所述承载部的侧壁,作为气管接口,与所述气管连接。

16、可选地,还包括:液位传感器,位于所述支撑部上,用于感应所述漏液盒内的液位状态。

17、可选地,所述液位传感器数量为两个,分别位于所述支撑部的对称两侧。

18、可选地,所述下片操作组件包括:

19、压力组件,适于对基底施加压力,以真空吸附所述基底;

20、推动组件,适于在所述压力组件吸附所述基底后,向所述压力组件施加推力,以将所述基底由所述加热载台推动至所述下片载台上。

21、与现有技术相比,本实用新型实施例的技术方案具有以下优点:

22、应用本实用新型的方案,在下片载台上设置有漏液结构,该漏液结构具有暴露于下片载台上表面的第一开口,由于漏液结构上与所述第一开口相对端的尺寸,大于所述第一开口的尺寸,使得漏液结构在垂直于所述下片载台上表面方向呈上窄下宽结构,由此可以增大漏液结构底部尺寸,防止残蜡粘附侧壁造成堵塞,大大减少凝固在漏液孔中的残蜡,进而降低漏液孔的清洁频率,减少对产能的影响。

技术特征:

1.一种下片机,其特征在于,包括:

2.如权利要求1所述的下片机,其特征在于,所述漏液结构侧壁包括:垂直部及倾斜部,所述垂直部与所述下片载台上表面垂直相交,形成所述第一开口;所述倾斜部与所述垂直部连接,且相对于所述垂直部向外倾斜。

3.如权利要求1所述的下片机,其特征在于,所述漏液结构为漏液孔,所述漏液孔贯穿所述下片载台。

4.如权利要求3所述的下片机,其特征在于,还包括:漏液盒,所述漏液盒位于所述漏液孔下方,用于接收从所述漏液孔内流出的液体。

5.如权利要求4所述的下片机,其特征在于,所述下片载台包括:承载部及支撑部;

6.如权利要求5所述的下片机,其特征在于,所述支撑部上具有第一导轨及第二导轨,所述第一导轨及第二导轨位于所述支撑部相对的两边缘,所述漏液盒沿所述第一导轨及第二导轨滑动。

7.如权利要求5所述的下片机,其特征在于,所述下片载台上具有气管孔及气管,所述气管孔的第一开口暴露于所述下片载台的上表面;所述气管孔的第二开口暴露于所述承载部的侧壁,作为气管接口,与所述气管连接。

8.如权利要求5所述的下片机,其特征在于,还包括:液位传感器,位于所述支撑部上,用于感应所述漏液盒内的液位状态。

9.如权利要求8所述的下片机,其特征在于,所述液位传感器数量为两个,分别位于所述支撑部的对称两侧。

10.如权利要求1所述的下片机,其特征在于,所述下片操作组件包括:

技术总结

一种下片机。所述下片机包括:加热载台;下片载台;以及下片操作组件;其中,所述加热载台与所述下片载台相接;所述下片载台上设置有漏液结构;所述漏液结构靠近所述加热载台与所述下片载台的交接处;所述漏液结构具有暴露于所述下片载台上表面的第一开口;所述漏液结构上与所述第一开口相对端的尺寸,大于所述第一开口的尺寸。采用上述方案,可以降低漏液槽的清洁频率,提高产能。

技术研发人员:张国庆,廖嘉禾,黄玉录,张鼎

受保护的技术使用者:常州承芯半导体有限公司

技术研发日:20221213

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!