一种电芯堆叠工装的制作方法

本技术关于一种堆叠工装,尤其是一种电芯堆叠工装。

背景技术:

1、为了提高人工电芯堆叠的效率和精度,目前中试线采用电芯堆叠工装。现有电芯堆叠工装包括一赛钢底座,其上设有侧压紧机构和端压紧机构,用来对电芯进行定位和挤压整形。端压紧机构和侧压紧机构均包括相对设置的一固定的定位块和一可滑动的压紧块,压紧块用来对电芯进行挤压,达到整形目的。压紧块采用导轨式滑块结构,所谓导轨式滑块结构包括一设有槽和/或脊的导轨以及与导轨滑动连接的滑块,导轨对滑块起到承受、固定和引导移动的作用,滑块沿导轨向电芯移动以挤压电芯。

2、但这种基于导轨式滑块结构实现的电芯堆叠工装存在如下技术问题:在进行较少量实验品电芯堆叠时,需快速完成堆叠工作,但由于电芯堆叠工装结构复杂,调整过程较繁琐,且完成堆叠后复原过程也较为繁琐,影响堆叠效率。

技术实现思路

1、有鉴于此,本实用新型提出了一种电芯堆叠工装,该电芯堆叠工装的调整和复原过程均更便捷。

2、本实用新型的技术方案是这样实现的:

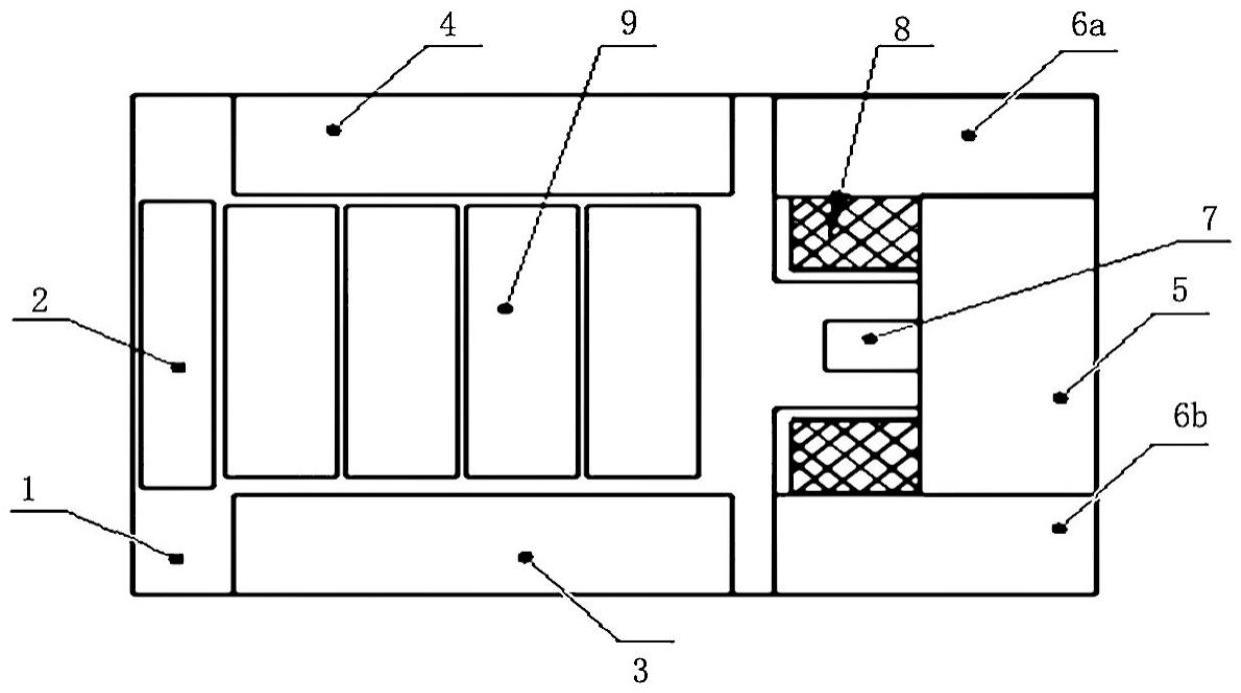

3、本实用新型提供了一种电芯堆叠工装,包括底座以及安装于底座上的侧压紧机构和端压紧机构;侧压紧机构包括相对设置的侧定位块和侧压紧滑块机构,用来从两侧对电芯进行定位和压紧;端压紧机构包括相对设置的端定位块和端压紧滑块机构,用来从两端对电芯进行定位和压紧;

4、侧压紧滑块机构和端压紧滑块机构均采用压紧滑块机构,其中,压紧滑块机构包括压紧滑块以及安装于底座上的第一端导向限位块、第二端导向限位块和中部导向限位块;压紧滑块的两端分别与第一端导向限位块、第二端导向限位块滑动连接,端压紧滑块的底部与所述中部导向限位块滑动连接。

5、在一些具体实施方式中,在底座上压紧滑块的滑动区域分别镶嵌表面带油槽的耐磨块。

6、进一步的,油槽呈现网状结构。

7、进一步的,油槽为半圆型槽

8、进一步的,油槽的槽深0.2mm-0.3mm。

9、进一步的,耐磨块的材质为钢材。

10、在一些具体实施方式中,在滑动区域上中部导向限位块的两侧均以镶嵌方式安装耐磨块。

11、当侧压紧滑块机构中压紧滑块与电芯的接触区域面积较大时,侧压紧滑块机构中包括若干并列安装的中部导向限位块,并与侧压紧滑块机构中压紧滑块底部滑动连接。

12、当端压紧滑块机构中压紧滑块与电芯的接触区域面积较大时,端压紧滑块机构中包括若干并列安装的中部导向限位块,并与端压紧滑块机构中压紧滑块底部滑动连接。

13、在一些具体实施方式中,上述电芯堆叠工装还包括两驱动机构,分别用来驱动侧压紧滑块机构和端压紧滑块机构中的压紧滑块滑动。

14、本实用新型相对于现有技术具有以下有益效果:

15、本实用新型结构简单,成本低;电芯堆叠前的调整、堆叠完成后的复原、以及维修拆卸均更为便捷,用于少量实验品电芯手工堆叠时,可快速堆叠成组,堆叠效率显著提升。

技术特征:

1.一种电芯堆叠工装,其特征在于:

2.如权利要求1所述的一种电芯堆叠工装,其特征在于:

3.如权利要求2所述的一种电芯堆叠工装,其特征在于:

4.如权利要求2所述的一种电芯堆叠工装,其特征在于:

5.如权利要求2所述的一种电芯堆叠工装,其特征在于:

6.如权利要求2所述的一种电芯堆叠工装,其特征在于:

7.如权利要求2所述的一种电芯堆叠工装,其特征在于:

8.如权利要求1所述的一种电芯堆叠工装,其特征在于:

9.如权利要求1所述的一种电芯堆叠工装,其特征在于:

10.如权利要求1所述的一种电芯堆叠工装,其特征在于:

技术总结

本技术公开了一种电芯堆叠工装,包括底座以及安装于底座上的侧压紧机构和端压紧机构;侧压紧机构包括相对设置的侧定位块和侧压紧滑块机构,端压紧机构包括相对设置的端定位块和端压紧滑块机构;侧压紧滑块机构和端压紧滑块机构均采用压紧滑块机构,其中,压紧滑块机构包括压紧滑块以及安装于底座上的第一端导向限位块、第二端导向限位块和中部导向限位块;压紧滑块的两端分别与第一端导向限位块、第二端导向限位块滑动连接,端压紧滑块的底部与中部导向限位块滑动连接。本技术结构简单,成本低;电芯堆叠前的调整、堆叠完成后的复原、以及维修拆卸均更为便捷,用于少量实验品电芯手工堆叠时,可快速堆叠成组,堆叠效率显著提升。

技术研发人员:汪雄利

受保护的技术使用者:楚能新能源股份有限公司

技术研发日:20221212

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!