一种显示面板的制作方法

本技术涉及micro led显示,特别是涉及一种显示面板。

背景技术:

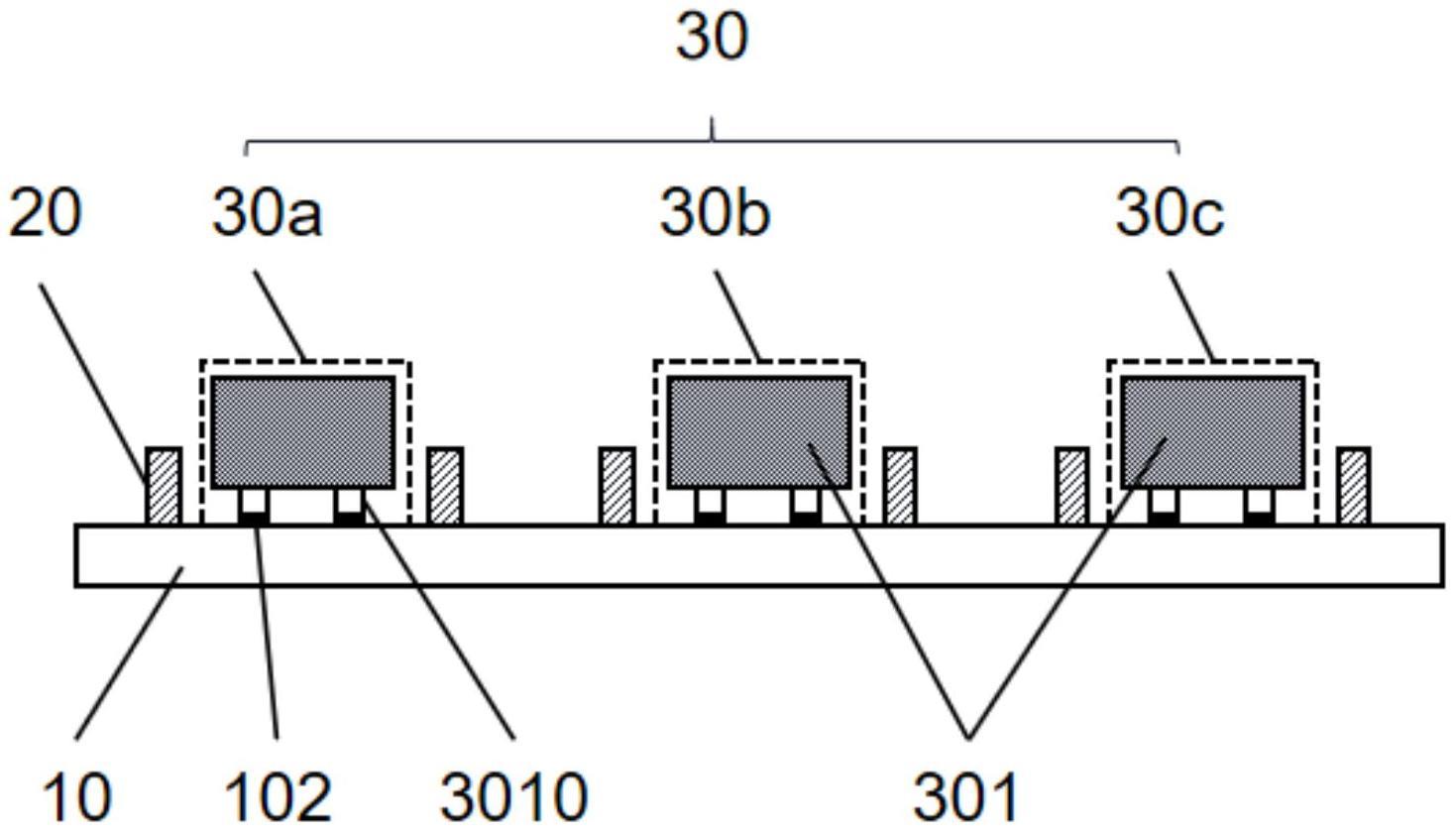

1、由于micro led显示技术具有高亮度、高对比度、高分辨率、低功耗、长寿命等优点,因此,其应用范围越来越广泛。通常在制作显示面板,尤其是micro led的显示面板时,需先将发光芯片301成阵列地键合在基板10上(如图1和图2所示),然后在发光芯片的顶部制作量子点层,通过图案化的量子点色转换阵列,将发光芯片301的光色(如蓝色)转换成其他颜色(红色和绿色),实现全彩显示。

2、然而,在基色发光芯301片键合到基板10的过程中容易出现键合偏移。一旦芯片键合出现偏移,一方面会使后续量子点层发生相对偏移,另一方面会降低共晶键合微结构结合力,导致器件的可靠性降低。

技术实现思路

1、基于此,本实用新型的目的在于,提供一种显示面板,其具有结构简单,可靠性强的优点。

2、一种显示面板,包括基板,设置在基板上的、具有容置腔的限位结构,以及设置在所述限位结构内的发光单元;所述发光单元包括发光芯片,所述发光芯片位于所述限位结构的容置腔内。

3、本实用新型所述的显示面板通过在基板上设置限位结构限制的发光芯片键合在基板上的位置,避免芯片键合移位而导致后续量子点层发生对位偏移,提高了器件的可靠性。

4、进一步地,所述显示面板包括多个成阵列分布的所述限位结构,所述限位结构为中空矩形体,其四周侧壁与所述基板形成容置腔,所述发光芯片位于该容置腔内,每一个所述容置腔对应一个所述发光芯片。

5、进一步地,所述限位结构为片层状,其具有多个成阵列分布的容置腔,所述发光芯片位于该所述容置腔内,每一个所述容置腔对应一个所述发光芯片。

6、进一步地,所述限位结构沿垂直所述基板方向的高度小于或等于键合在所述基板上的发光芯片的高度。

7、进一步地,所述发光芯片的电极通过焊料键合在所述基板上,所述限位结构沿垂直所述基板方向的高度大于或等于所述电极的高度与所述焊料的高度之和。

8、进一步地,所述发光芯片的外侧面与所述容置腔内侧壁之间的距离小于或等于2μm。

9、进一步地,所述发光单元至少包括第一发光单元、第二发光单元和第三发光单元;所述发光芯片为蓝光芯片;所述第一发光单元还包括设置在所述第一发光单元的发光芯片上的红光量子点层;所述第二发光单元还包括设置在所述第二发光单元的发光芯片上的绿光量子点层;所述第三发光单元还包括设置在所述第三发光单元的发光芯片上的透明光阻层。

10、进一步地,所述发光芯片与红光量子点层之间、所述发光芯片与绿光量子点层之间,以及所述发光芯片与透明光阻层之间均设有隔热层。

11、进一步地,所述红光量子点层上设红滤光图层,所述绿光量子点层图层上设有绿滤光图层,所述透明光阻层上设有蓝滤光图层。

12、进一步地,任意相邻的所述第一发光单元、所述第二发光单元和所述第三发光单元之间均设有挡墙结构,所述挡墙结构沿垂直所述基板的方向的高度大于键合在所述基板上的所述发光芯片的高度。

13、为了更好地理解和实施,下面结合附图详细说明本实用新型。

14、附图说明

15、图1为传统的显示面板的俯视图;

16、图2为传统的显示面板的剖面图;

17、图3为本实用新型第一种实施方式的显示面板的俯视图;

18、图4为本实用新型第一种实施方式的显示面板的剖面图;

19、图5为本实用新型第二种实施方式的显示面板的俯视图;

20、图6为本实用新型第二种实施方式的显示面板的剖面图;

21、图7为本实用新型设有红/绿光量子点层和透明光阻层的显示面板的剖面图;

22、图8为本实用新型具有隔热层的显示面板的剖面图;

23、图9为本实用新型设有红/绿/蓝滤光图层的显示面板的剖面图;

24、图10为本实用新型设有挡墙结构的显示面板的剖面图;

25、图11为本实用新型设有阻水氧保护层的显示面板的剖面图;

技术特征:

1.一种显示面板,其特征在于:

2.根据权利要求1所述的显示面板,其特征在于:

3.根据权利要求1所述的显示面板,其特征在于:

4.根据权利要求1~3任一所述的显示面板,其特征在于:

5.根据权利要求1~3任一所述的显示面板,其特征在于:

6.根据权利要求1~3任一所述的显示面板,其特征在于:

7.根据权利要求1所述的显示面板,其特征在于:

8.根据权利要求7所述的显示面板,其特征在于:

9.根据权利要求8所述的显示面板,其特征在于:

10.根据权利要求7~9任一所述的显示面板,其特征在于:

技术总结

本技术涉及一种显示面板。本技术所述的显示面板,包括基板,设置在基板上的、具有容置腔的限位结构,以及设置在所述限位结构内的发光单元;所述发光单元包括发光芯片,所述发光芯片位于所述限位结构的容置腔内,所述限位结构用于限制所述发光芯片键合在所述基板上的位置。本技术所述的显示面板具有结构简单,可靠性强的优点。

技术研发人员:赵龙,禤劼,陈梓敬,章金惠,李丹伟

受保护的技术使用者:佛山市国星光电股份有限公司

技术研发日:20221214

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!