电芯结构、动力电池及车辆的制作方法

本技术涉及动力电池,特别涉及一种电芯结构。本技术还涉及一种装有该电芯结构的电池包。同时本技术也还涉及一种应用有该电池包的车辆。

背景技术:

1、在现有动力锂电池结构中,包覆有绝缘保护膜的裸电芯通常要装入金属壳体内。而现有的金属壳体结构上,在金属壳体侧面上形成拼接焊缝,焊缝外侧容易抛光,表面比较光滑,而焊缝内侧由于空间狭窄,工具不方便处理,焊缝内侧表面高低不平或存在焊渣及飞边。在裸电芯装入金属壳体时,容易刮伤绝缘保护膜,在运输或使用时,也容易磨破绝缘保护膜及电芯,导致电芯短路而报废。

2、为保护裸电芯和绝缘保护膜,通常在拼接焊缝的内衬增加一层侧板,以增加绝缘保护膜的厚度和强度。虽然,此种方式应用比较较广,但是成本较高工艺和结构较为复杂,后续电芯组装也很麻烦,影响生产效率。

技术实现思路

1、有鉴于此,本实用新型旨在提出一种电芯结构,以能够简化组装工艺,提高生产效率。

2、为达到上述目的,本实用新型的技术方案是这样实现的:

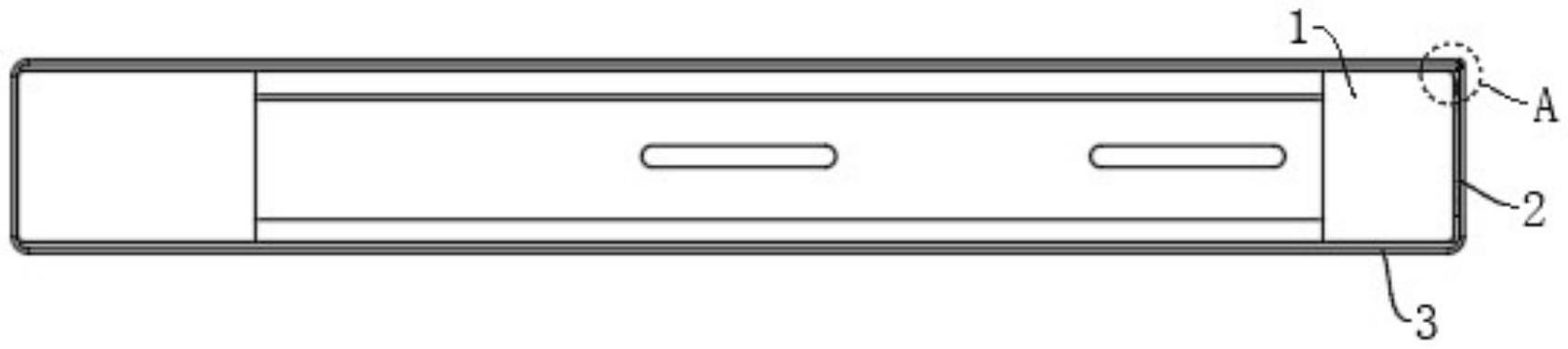

3、一种电芯结构,包括用于容置裸电芯的金属壳体,所述裸电芯上包覆有绝缘保护膜,所述金属壳体具有依次首尾折弯连接的第一侧板、第二侧板、第三侧板和第四侧板,所述第一侧板和所述第四侧板对接,并在所述第一侧板和所述第四侧板的对接位置形成有焊接槽。

4、进一步的,在所述金属壳体横截面上的投影,所述焊接槽的根部尺寸不大于0.2mm。

5、进一步的,所述绝缘保护膜为mylar膜。

6、进一步的,所述第一侧板、所述第二侧板、所述第三侧板和所述第四侧板围构形成容置腔,包覆有绝缘保护膜的所述裸电芯容置在所述容置腔中。

7、相对于现有技术,本实用新型具有以下优势:

8、本实用新型所述的电芯结构,通过将焊接槽设置在金属壳体的角部,相比于现有技术,能够取消侧板的安装,而能够减少电芯组装零件,简化组装工艺,降低组装质量风险,提高生产效率,同时也能够保护电芯及绝缘保护膜,避免绝缘保护膜被刮伤,并且有着很好的使用效果。

9、此外,焊接槽的根部在金属壳体横截面上的投影上的尺寸不大于0.2mm,利于保证第一侧板和第四侧板焊接连接的可靠性的同时,防止因尺寸过大而造成焊缝内侧的焊接飞渣及表面的高低不平。绝缘保护膜采用mylar膜具有应用广泛便于取材的特点。

10、本实用新型的另一目的在于提出一种动力电池,所述动力电池具有电池模组,所述电池模组具有叠置于一起的多个电芯,各所述电芯采用如上所述的电芯结构。

11、同时,本实用新型还提出了一种车辆,该车辆的车身上设有上述的动力电池。

12、本实用新型的车辆和动力电池通过应用如上的电芯结构,能够提高动力电池的质量及使用寿命,并也利于提高车辆的使用性能,而有着很好的实用性。

技术特征:

1.一种电芯结构,其特征在于:

2.根据权利要求1所述的电芯结构,其特征在于:

3.根据权利要求1所述的电芯结构,其特征在于:

4.根据权利要求1所述的电芯结构,其特征在于:

5.一种动力电池,所述动力电池具有电池模组,其特征在于:

6.一种车辆,其特征在于:

技术总结

本技术提供了一种电芯结构、电池包及车辆,本技术的电芯结构包括用于容置裸电芯的金属壳体,裸电芯上包覆有绝缘保护膜,金属壳体具有依次首尾折弯连接的第一侧板、第二侧板、第三侧板和第四侧板,第一侧板和第四侧板对接,并在第一侧板和第四侧板的对接位置形成有焊接槽。本技术的电芯结构通过在第一侧板和第四侧板的对接位置形成有焊接槽,使得焊接位置设置在金属壳体的角部,相比于现有技术,能够取消侧板的安装,而能够简化组装工艺,降低组装质量风险,提高生产效率,并能够保护电芯及绝缘保护膜,且也有着很好的实用性。

技术研发人员:吴茂鹏

受保护的技术使用者:蜂巢能源科技股份有限公司

技术研发日:20221220

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!