贴片式共模电感磁芯结构的制作方法

本技术涉及共模电感,特别是涉及一种贴片式共模电感磁芯结构。

背景技术:

1、共模电感,也叫共模扼流圈,常用于过滤共模的电磁干扰信号。在板卡设计中,共模电感也是起emi滤波的作用,用于抑制高速信号线产生的电磁波向外辐射发射。共模电感常应用于各类电子产品中,一般直接焊接于pcb板上。

2、共模电感主要包括线圈以及磁芯,目前现有的磁芯存在两个方面的问题:

3、1、目前常用的共模电感磁芯结构在经过焊头高温点焊后,磁芯上的锡层消耗过大,导致后续贴片工艺常出现吃锡不饱和的隐患,进而降低了共模电感与pcb板之间的焊接质量。

4、2、目前常用的共模电感磁芯结构不适用于自动化设备的绕线,故而导致生产效率低下。

5、所以如何设计出一种能够避免出现高温点焊后贴片吃锡不饱和的隐患,同时还能够适用于自动化绕线设备的共模电感磁芯结构,是本领域研发人员亟需解决的问题。

技术实现思路

1、本实用新型的目的是克服现有技术中的不足之处,提供一种能够避免出现高温点焊后贴片吃锡不饱和的隐患,同时还能够适用于自动化绕线设备的贴片式共模电感磁芯结构。

2、本实用新型的目的是通过以下技术方案来实现的:

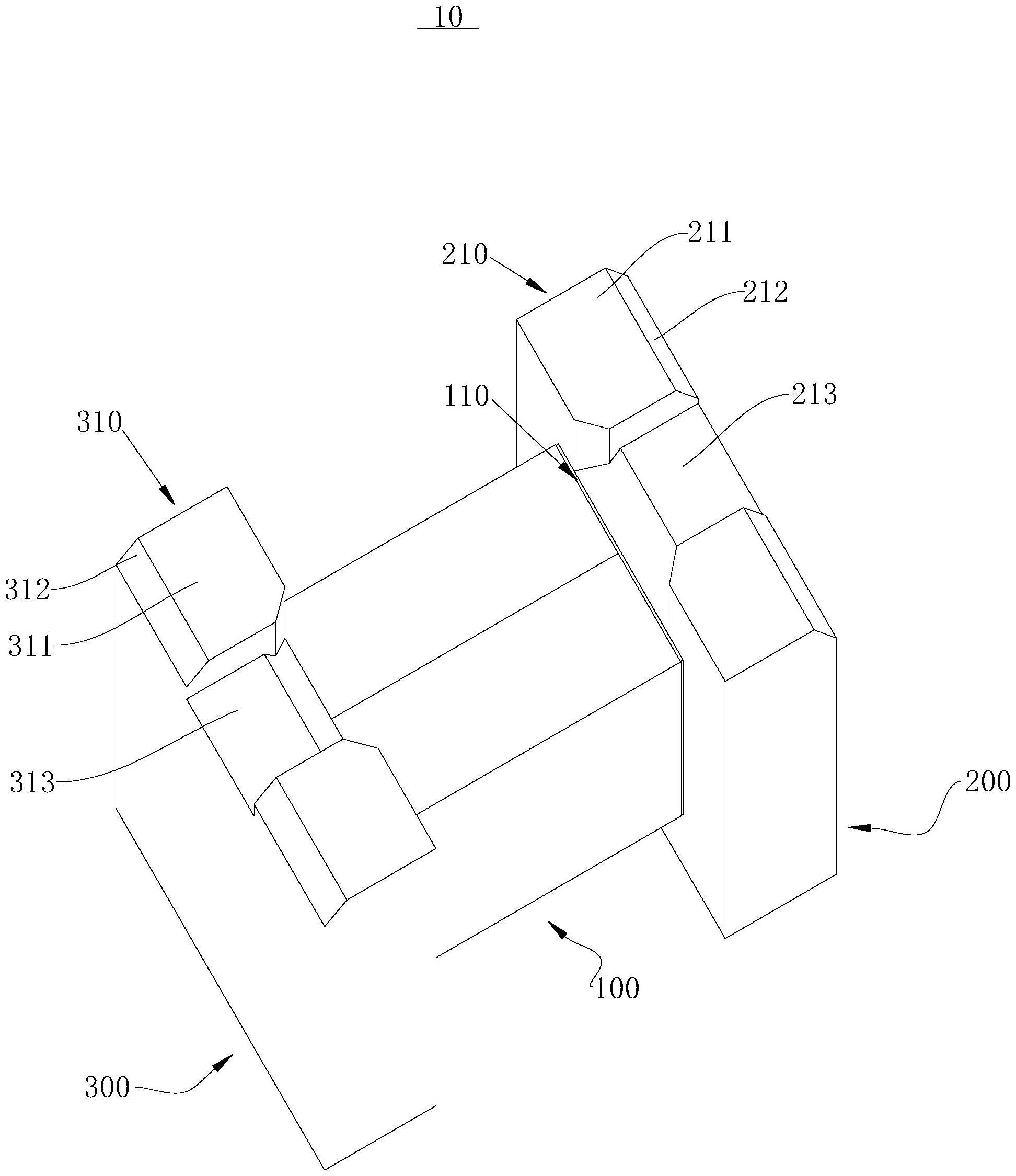

3、一种贴片式共模电感磁芯结构包括:磁芯中柱、第一挡墙及第二挡墙,所述第一挡墙与所述磁芯中柱的一端连接,所述第二挡墙与所述磁芯中柱的另一端连接,所述第一挡墙与所述磁芯中柱的交接处开设有第一限位槽,所述第一限位槽用于对首圈绕线进行限位固定;所述第一挡墙上设置有第一连接凸块,所述第一连接凸块上设置有第一焊接平面及第一避位斜面,所述第一焊接平面与所述第一避位斜面连接,且所述第一焊接平面及所述第一避位斜面上分别设置有焊接锡层,所述第一避位斜面用于对点焊头进行避位。

4、在其中一个实施例中,所述第二挡墙上设置有第二连接凸块,所述第二连接凸块与所述第一连接凸块相对设置。

5、在其中一个实施例中,所述第二连接凸块上设置有第二焊接平面及第二避位斜面,所述第二焊接平面与所述第二避位斜面连接,所述第二焊接平面及所述第二避位斜面上也分别设置有焊接锡层,所述第二避位斜面用于对点焊头进行避位。

6、在其中一个实施例中,所述第二避位斜面的倾斜角度为20°。

7、在其中一个实施例中,所述第二连接凸块上开设有第二避让凹槽。

8、在其中一个实施例中,所述第一连接凸块上开设有第一避让凹槽。

9、在其中一个实施例中,所述第一避位斜面的倾斜角度为20°。

10、在其中一个实施例中,所述第二挡墙与所述磁芯中柱的交接处上开设有第二限位槽,所述第二限位槽用于对绕线进行限位固定。

11、与现有技术相比,本实用新型至少具有以下优点:

12、本实用新型的贴片式共模电感磁芯结构通过设置磁芯中柱、第一挡墙及第二挡墙,从而能够通过第一挡墙及第二挡墙对缠绕在磁芯中柱上的绕线进行限位;通过在第一挡墙与磁芯中柱的交接处开设第一限位槽,从而能够在自动化绕线中,对首圈绕线进行限位固定,避免首圈绕线出现打滑,而无法进一步地配合自动化绕线设备的绕线动作,从而能够提高产品的生产效率以及良品率;通过在第一焊接平面上设置焊接锡层,便于将绕线的接线端焊接在第一焊接平面上,同时通过设置第一避位斜面,避免在焊接绕线接线端时,焊接头直接与第一避位斜面的焊接锡层接触,防止第一避位斜面的焊接锡层全部被消耗,从而能够使得后续在贴片工艺中吃锡更饱和,提高共模电感与pcb板之间焊接质量。

技术特征:

1.一种贴片式共模电感磁芯结构,其特征在于,包括:磁芯中柱、第一挡墙及第二挡墙,所述第一挡墙与所述磁芯中柱的一端连接,所述第二挡墙与所述磁芯中柱的另一端连接,所述第一挡墙与所述磁芯中柱的交接处开设有第一限位槽,所述第一限位槽用于对首圈绕线进行限位固定;

2.根据权利要求1所述的贴片式共模电感磁芯结构,其特征在于,所述第二挡墙上设置有第二连接凸块,所述第二连接凸块与所述第一连接凸块相对设置。

3.根据权利要求2所述的贴片式共模电感磁芯结构,其特征在于,所述第二连接凸块上设置有第二焊接平面及第二避位斜面,所述第二焊接平面与所述第二避位斜面连接,所述第二焊接平面及所述第二避位斜面上也分别设置有焊接锡层,所述第二避位斜面用于对点焊头进行避位。

4.根据权利要求3所述的贴片式共模电感磁芯结构,其特征在于,所述第二避位斜面的倾斜角度为20°。

5.根据权利要求3所述的贴片式共模电感磁芯结构,其特征在于,所述第二连接凸块上开设有第二避让凹槽。

6.根据权利要求1所述的贴片式共模电感磁芯结构,其特征在于,所述第一连接凸块上开设有第一避让凹槽。

7.根据权利要求1所述的贴片式共模电感磁芯结构,其特征在于,所述第一避位斜面的倾斜角度为20°。

8.根据权利要求1所述的贴片式共模电感磁芯结构,其特征在于,所述第二挡墙与所述磁芯中柱的交接处上开设有第二限位槽,所述第二限位槽用于对绕线进行限位固定。

技术总结

本技术公开了一种贴片式共模电感磁芯结构,包括磁芯中柱、第一挡墙及第二挡墙,第一挡墙与磁芯中柱的交接处开设有第一限位槽,第一限位槽用于对首圈绕线进行限位固定;第一挡墙上设置有第一连接凸块,第一连接凸块上设置有第一焊接平面及第一避位斜面,且第一焊接平面及第一避位斜面上分别设置有焊接锡层,第一避位斜面用于对点焊头进行避位。本技术能够通过第一限位槽,从而能够在自动化绕线中,对首圈绕线进行固定,避免首圈绕线出现打滑,而无法进一步地配合自动化绕线设备的绕线动作;通过设置第一避位斜面,避免高温焊接头将第一避位斜面的锡层全部消耗掉,导致后续在贴片工艺中吃锡不饱和,影响共模电感与PCB板的焊接质量。

技术研发人员:黄威,苏相河,傅金华,高永康,郑鸿斌

受保护的技术使用者:惠州攸特电子股份有限公司

技术研发日:20221219

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!