本技术涉及电池,尤其是涉及一种集流体。

背景技术:

1、随着电子技术的发展,锂离子电池具有的比功率高、循环寿命长、安全性能好以及无污染等优点使其得到广泛地应用。

2、箔材是锂电池极片的基材,主要起到导电和支撑电池材料的作用,箔材的表面上一般涂覆有活性物质。针对采用外接极耳的电池极片(即电池极片上的极耳是通过焊接固定在箔材上,而非对箔材进行切割形成)而言,其制作工艺一般有以下两种:1、先将极耳焊接在箔材上,然后在箔材表面涂覆活性物质;2、先在箔材表面涂覆活性物质,然后在箔材上焊接极耳。

3、其中,第一种制作方式由于是先焊接极耳,再涂覆活性物质,故在焊接极耳时无需考虑焊接操作对活性物质的影响,能够保证焊接的强度、对齐度、平整度和速度等。而该方式在箔材上焊接极耳之后(此时未涂布活性物质),需要先对箔材进行收卷,然后进行下一步的放卷、涂布工艺;由于箔材上焊接有极耳的位置的厚度大于其它未焊接极耳的位置的厚度(尤其是复合箔材,复合箔材一般为金属层-绝缘层-金属层三层结构,其需要在复合箔材相对两侧的表面各焊接一个极耳,从而进一步增加了焊接位置处的厚度),箔材在收卷过程中其未焊接位置处呈非收紧状态,因厚度不均而产生的应力容易使箔材产生褶皱,从而影响后续的涂布效果,最终影响电池的容量。

4、而第二种制作方式虽然能够避免或减少箔材在收卷时产生褶皱的问题,但先在箔材表面涂覆活性物质会影响极耳的焊接效率、焊接强度等,同时在焊接操作时还存在活性物质脱落的风险。

技术实现思路

1、本实用新型的目的是提供一种集流体,通过在箔材的表面设置保护膜,保护膜不仅能够起到保护作用,而且能够避免或减少集流体在收卷时产生褶皱的问题。

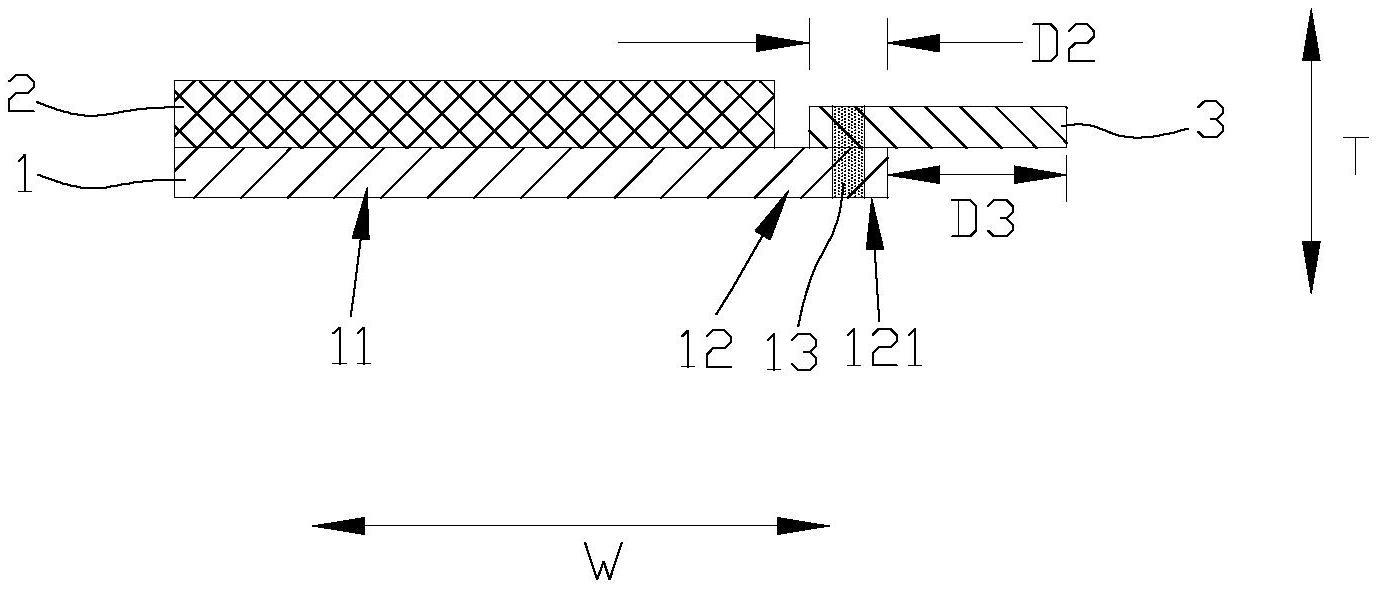

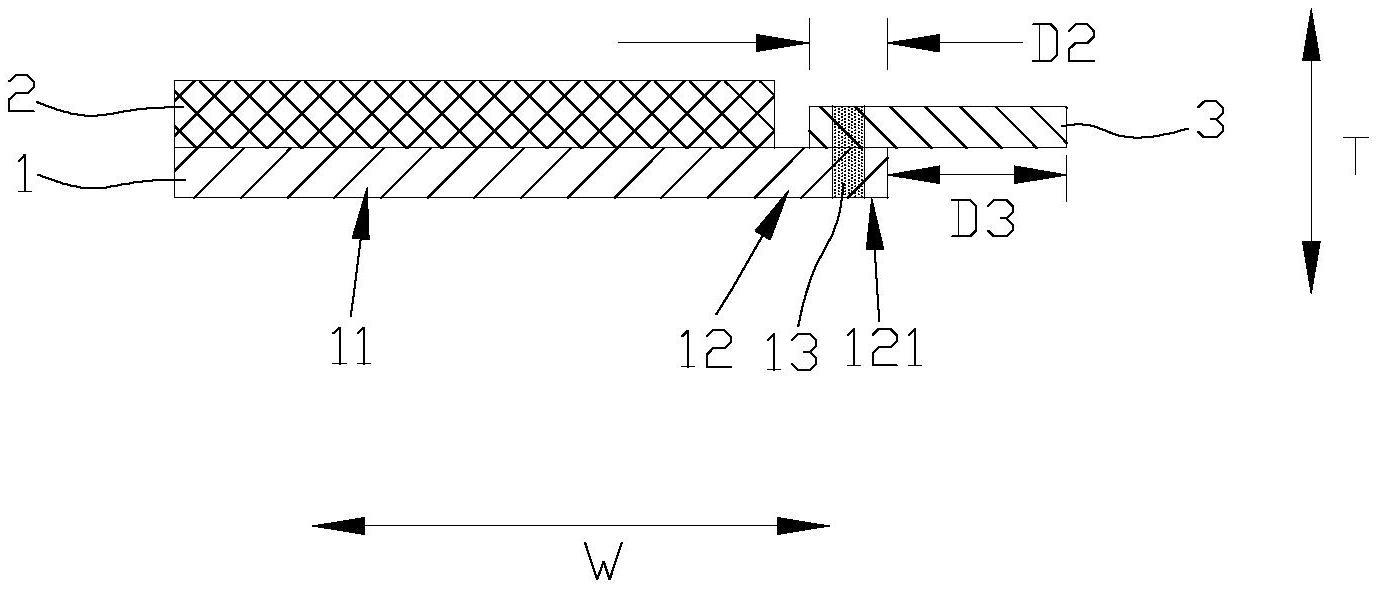

2、本实用新型的一种实施例提供一种集流体,包括箔材,还包括转接片,所述箔材设有空白区和用于涂覆活性物质的贴膜区,所述贴膜区和所述空白区沿所述箔材的宽度方向依次设置,所述贴膜区至少一侧的表面上设有保护膜;所述空白区包括转接区,所述转接片与所述转接区层叠设置,所述转接片设置于所述转接区至少一侧的表面上,所述转接片的总厚度不大于所述保护膜的总厚度。

3、在一种可实现的方式中,所述转接区一侧的表面上设置有所述转接片,所述贴膜区一侧的表面上设置有所述保护膜。

4、在一种可实现的方式中,所述贴膜区相对两侧的表面上均设置有所述保护膜,所述转接片的总厚度不大于所述相对两侧的保护膜的厚度之和。

5、在一种可实现的方式中,所述转接区相对两侧的表面上均设置有所述转接片,相对两侧的所述转接片的厚度之和不大于所述保护膜的总厚度。

6、在一种可实现的方式中,所述箔材为复合箔材,所述箔材包括依次层叠设置的第一导电层、绝缘层和第二导电层;所述转接片包括第一转接片和第二转接片,所述第一转接片和所述第二转接片分别设置于所述箔材的相对两侧;所述第一转接片设置于所述第一导电层于对应所述转接区位置的表面上,所述第二转接片设置于所述第二导电层于对应所述转接区位置的表面上,所述第一转接片与所述第二转接片的厚度之和不大于所述保护膜的总厚度。

7、在一种可实现的方式中,所述转接片与所述转接区的表面通过焊接固定。

8、在一种可实现的方式中,所述保护膜的总厚度与所述转接片的总厚度之比为1:1~100:1。

9、在一种可实现的方式中,所述保护膜的总厚度为10μm-1000μm。

10、在一种可实现的方式中,所述保护膜与所述贴膜区之间的吸附剥离力为0.02-5n/25mm。

11、在一种可实现的方式中,所述空白区的宽度为1mm-500mm,所述转接区的宽度为1mm-50mm。

12、在一种可实现的方式中,所述空白区的宽度与所述转接区的宽度之比为1:1~100:1。

13、在一种可实现的方式中,所述转接片的一端与所述转接区层叠设置,所述转接片的另一端伸出至所述转接区远离所述贴膜区的一侧。

14、在一种可实现的方式中,所述转接区的宽度为所述转接片伸出部分的宽度的5/1-1/100。

15、在一种可实现的方式中,所述转接区和所述转接片上均形成有焊印,所述焊印的宽度为0.5mm-20mm。

16、在一种可实现的方式中,所述保护膜的材质为聚丙烯、聚乙烯、聚对苯二甲酸乙二醇酯、聚酰亚胺、聚乙烯醇、聚乙烯醇缩丁醛酯、聚氯乙烯、聚苯乙烯、聚丙烯腈、聚偏氟乙烯、聚四氟乙烯或聚丙烯酸。

17、本实用新型提供的集流体,通过在贴膜区的表面设置保护膜,保护膜能够为贴膜区的表面提供保护作用,防止贴膜区受到损伤,从而保证后续涂覆活性物质时的平整度。同时,由于在焊接转接片之后,箔材的转接区与贴膜区之间存在厚度差,而保护膜能够减小或消除该厚度差,从而减少或消除集流体在收卷时因厚度不均而产生的应力,进而减少或避免集流体在收卷时产生褶皱的问题,解决了集流体采用先焊接后涂布的工艺时,箔材焊接转接片之后在收卷时出现收卷不紧、容易产生褶皱的问题。

技术特征:1.一种集流体,包括箔材(1),其特征在于,所述集流体还包括转接片(3);所述箔材(1)设有空白区(12)和用于涂覆活性物质的贴膜区(11),所述贴膜区(11)和所述空白区(12)沿所述箔材(1)的宽度方向(w)依次设置,所述贴膜区(11)至少一侧的表面上设有保护膜(2);所述空白区(12)包括转接区(121),所述转接片(3)与所述转接区(121)层叠设置,所述转接片(3)设置于所述转接区(121)至少一侧的表面上,所述转接片(3)的总厚度不大于所述保护膜(2)的总厚度。

2.如权利要求1所述的集流体,其特征在于,所述转接区(121)一侧的表面上设置有所述转接片(3),所述贴膜区(11)一侧的表面上设置有所述保护膜(2)。

3.如权利要求1所述的集流体,其特征在于,所述贴膜区(11)相对两侧的表面上均设置有所述保护膜(2),所述转接片(3)的总厚度不大于所述相对两侧的保护膜(2)的厚度之和。

4.如权利要求1或3所述的集流体,其特征在于,所述转接区(121)相对两侧的表面上均设置有所述转接片(3),相对两侧的所述转接片(3)的厚度之和不大于所述保护膜(2)的总厚度。

5.如权利要求1所述的集流体,其特征在于,所述箔材(1)为复合箔材,所述箔材(1)包括依次层叠设置的第一导电层(10a)、绝缘层(10b)和第二导电层(10c);所述转接片(3)包括第一转接片(31)和第二转接片(32),所述第一转接片(31)和所述第二转接片(32)分别设置于所述箔材(1)的相对两侧;所述第一转接片(31)设置于所述第一导电层(10a)于对应所述转接区(121)位置的表面上,所述第二转接片(32)设置于所述第二导电层(10c)于对应所述转接区(121)位置的表面上,所述第一转接片(31)与所述第二转接片(32)的厚度之和不大于所述保护膜(2)的总厚度。

6.如权利要求1所述的集流体,其特征在于,所述保护膜(2)的总厚度与所述转接片(3)的总厚度之比为1:1~100:1。

7.如权利要求1所述的集流体,其特征在于,所述保护膜(2)的总厚度为10μm-1000μm。

8.如权利要求1所述的集流体,其特征在于,所述保护膜(2)与所述贴膜区(11)之间的吸附剥离力为0.02-5n/25mm。

9.如权利要求1所述的集流体,其特征在于,所述空白区(12)的宽度为1mm-500mm,所述转接区(121)的宽度为1mm-50mm。

10.如权利要求1所述的集流体,其特征在于,所述空白区(12)的宽度与所述转接区(121)的宽度之比为1:1~100:1。

11.如权利要求1所述的集流体,其特征在于,所述转接片(3)的一端与所述转接区(121)层叠设置,所述转接片(3)的另一端伸出至所述转接区(121)远离所述贴膜区(11)的一侧。

12.如权利要求11所述的集流体,其特征在于,所述转接区(121)的宽度为所述转接片(3)伸出部分的宽度的5/1-1/100。

13.如权利要求1所述的集流体,其特征在于,所述转接片(3)与所述转接区(121)的表面通过焊接固定。

14.如权利要求13所述的集流体,其特征在于,所述转接区(121)和所述转接片(3)上均形成有焊印(13),所述焊印(13)的宽度为0.5mm-20mm。

15.如权利要求1所述的集流体,其特征在于,所述保护膜(2)的材质为聚丙烯、聚乙烯、聚对苯二甲酸乙二醇酯、聚酰亚胺、聚乙烯醇、聚乙烯醇缩丁醛酯、聚氯乙烯、聚苯乙烯、聚丙烯腈、聚偏氟乙烯、聚四氟乙烯或聚丙烯酸。

技术总结本技术提供一种集流体,包括箔材和转接片,所述箔材设有空白区和用于涂覆活性物质的贴膜区,所述贴膜区和所述空白区沿所述箔材的宽度方向依次设置,所述贴膜区至少一侧的表面上设有保护膜;所述空白区包括转接区,所述转接片与所述转接区层叠设置,所述转接片设置于所述转接区至少一侧的表面上,所述转接片的总厚度不大于所述保护膜的总厚度。本技术的集流体,通过在箔材的表面设置保护膜,所述保护膜不仅能够起到保护作用,而且能够避免或减少集流体在收卷时产生褶皱的问题。

技术研发人员:郭挺,陈功,易江平

受保护的技术使用者:微宏动力系统(湖州)有限公司

技术研发日:20221223

技术公布日:2024/1/12