一种换热板及电池包的制作方法

本技术属于锂电换热,特别是涉及一种换热板及电池包。

背景技术:

1、现有的动力电池通常需要在适宜的工作温度下工作,以保持良好的充电或放电性能。温度过高或过低,都会影响到电池的性能。因此,目前的动力电池通常设置有热交换模块,以对动力电池进行降温或升温。现有的热交换模块通常设置有换热流道,并采用冷却液为热交换介质,通过冷却液在换热流道内的流动,实现热量的交换。随时电池的轻型化,热交换模块通常采用不同的材质,冷却液与换热流道之间的结合性能也有所不同,当冷却液与换热流道之间结合性能较差时,冷却液与换热流道之间的换热效率较低,需要增加换热流道数量或增加换热介质的流速,使影响电池的体积增加、结构复杂。

技术实现思路

1、鉴于以上所述现有技术的缺点,本实用新型的目的在于提供一种换热板及电池包,用于解决现有技术中电池结构复杂、体积大等问题。

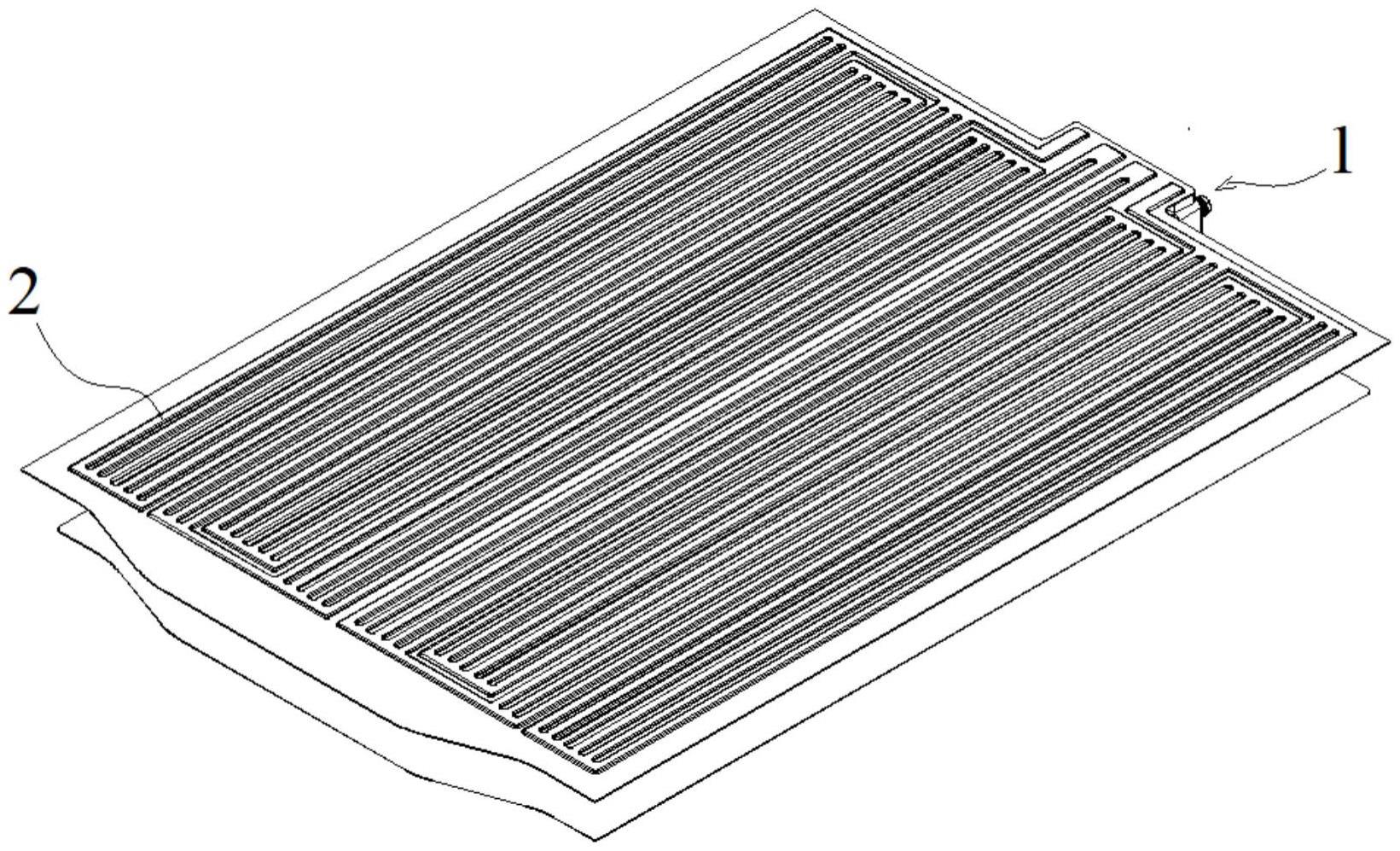

2、为实现上述目的及其他相关目的,本实用新型提供一种换热板,包括换热板本体,所述换热板本体上设置有进液口和出液口,所述换热板本体内设置有换热流道,所述进液口及所述出液口分别与所述换热流道连通,所述换热流道的内壁上设置有超亲水涂层。

3、可选地,所述超亲水涂层的厚度为5μm~10μm。

4、可选地,所述超亲水涂层的接触角<5°。

5、可选地,所述超亲水涂层为二氧化硅纳米涂层、金刚石纳米涂层或三氧化二铝纳米涂层。

6、可选地,所述进液口的内壁上及所述出液口的内壁上均设置有超疏水涂层。

7、可选地,所述换热板本体还包括连接流道,所述进液口及所述出液口分别通过对应的连接流道与所述换热流道连通,所述连接流道的内壁上设置有超疏水涂层。

8、可选地,所述超疏水涂层的厚度为3μm~5μm。

9、可选地,所述超疏水涂层的接触角大于150°,且滚动角小于10°。

10、可选地,所述超疏水涂层为聚硅氮烷纳米涂层。

11、本实施例还提供一种电池包,包括箱体以及设置于所述箱体内的电池模组,还包括如上所述的换热板,所述电池模组与所述换热板接触。

12、如上所述,本实用新型的换热板及电池包,具有以下有益效果:由于在换热流道内设置有超亲水涂层,超亲水涂层能够增加冷却液与换热流道之间的结合程度,从微观层面提升冷却液与换热流道之间的热交换面积,提高换热效率。在换热效果不变的情况下,降低换热流道长度,减少电池体积,提高电池包的能量密度。

技术特征:

1.一种换热板,其特征在于:包括换热板本体,所述换热板本体上设置有进液口和出液口,所述换热板本体内设置有换热流道,所述进液口及所述出液口分别与所述换热流道连通,所述换热流道的内壁上设置有超亲水涂层。

2.根据权利要求1所述的换热板,其特征在于:所述超亲水涂层的厚度为5μm~10μm。

3.根据权利要求1所述的换热板,其特征在于:所述超亲水涂层的接触角<5°。

4.根据权利要求1所述的换热板,其特征在于:所述超亲水涂层为二氧化硅纳米涂层、金刚石纳米涂层或三氧化二铝纳米涂层。

5.根据权利要求1所述的换热板,其特征在于:所述进液口的内壁上及所述出液口的内壁上均设置有超疏水涂层。

6.根据权利要求5所述的换热板,其特征在于:所述换热板本体还包括连接流道,所述进液口及所述出液口分别通过对应的连接流道与所述换热流道连通,所述连接流道的内壁上设置有超疏水涂层。

7.根据权利要求5或6所述的换热板,其特征在于:所述超疏水涂层的厚度为3μm~5μm。

8.根据权利要求5或6所述的换热板,其特征在于:所述超疏水涂层的接触角大于150°,且滚动角小于10°。

9.根据权利要求5或6所述的换热板,其特征在于:所述超疏水涂层为聚硅氮烷纳米涂层。

10.一种电池包,其特征在于:包括箱体以及设置于所述箱体内的电池模组,还包括如权利要求1~9任一项所述的换热板,所述电池模组与所述换热板接触。

技术总结

本技术提供一种换热板及电池包,属于锂电换热技术领域。换热板,包括换热板本体,所述换热板本体上设置有进液口和出液口,所述换热板内设置有换热流道,所述进液口及所述出液口分别与所述换热流道连通,所述换热流道的内壁上设置有超亲水涂层。本技术由于在换热流道内设置有超亲水涂层,超亲水涂层能够增加冷却液与换热流道之间的结合程度,从微观层面提升冷却液与换热流道之间的热交换面积,提高换热效率。在换热效果不变的情况下,降低换热流道长度,减少电池体积,提高电池包的能量密度。

技术研发人员:时博文,何亚飞

受保护的技术使用者:远景动力技术(江苏)有限公司

技术研发日:20221226

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!