多区域半导体基板支撑的制作方法

多区域半导体基板支撑

相关申请的交叉引用

1.本技术要求于2021年3月12日提交的标题为“multi-zone semiconductor substrate supports(多区域半导体基板支撑)”的美国非临时申请第17/200,080号的优先权,其内容以引用方式整体并入本文。

技术领域

2.本技术涉及用于半导体制造的部件和设备。更特定而言,本技术涉及基板支撑组件和其他半导体处理装备。

背景技术:

3.通过在基板表面上产生复杂图案化材料层的工艺,可产生集成电路。在基板上产生图案化材料需要用于形成和移除材料的受控方法。这些工艺所发生的温度可能直接影响最终产品。在处理期间,通常用支撑基板的组件来控制和维持基板温度。跨支撑组件的表面或在支撑组件的深处可能出现的温度波动可在整个基板上产生温度带或区域。这些变温区域可影响在基板上或对基板执行的工艺,这通常可降低沿基板沉积的膜或所蚀刻的结构的均匀性。取决于沿基板表面的变化程度,由于应用所产生的不一致性,可能会发生元件故障。

4.此外,诸多基板支撑可暴露基板的边缘区域,或可包括围绕基板延伸的凹穴或边缘环。在腔室内产生的蚀刻剂和沉积材料可能对基板的不同区域有不同的影响,并可能对边缘区域有显著的影响。随着半导体处理持续寻求增大半导体晶片上的可用面积,维持基板边缘区域的均匀性可影响制造中可使用多少晶片。

5.因此,需要可用于生产高品质元件和结构的改进系统和方法。本技术解决了这些和其他需求。

技术实现要素:

6.示例性支撑组件可包括顶部圆盘,所述顶部圆盘的特征在于第一表面和与第一表面相对的第二表面。顶部圆盘可在顶部圆盘的第一表面的外边缘处界定凹陷凸缘。所述组件可包括冷却板,所述冷却板相邻顶部圆盘的第二表面而与顶部圆盘耦合。所述组件可包括背板,所述背板围绕顶部圆盘的外部而与顶部圆盘耦合。背板可至少部分地与顶部圆盘一起界定容积。冷却板可容纳在所述容积内。所述组件可包括设置在顶部圆盘的凹陷凸缘上的加热器。所述组件可包括位于加热器上并围绕顶部圆盘延伸的边缘环。边缘环可维持不与顶部圆盘接触。

7.在一些实施例中,顶部圆盘可在顶部圆盘的内部区域与外部区域之间界定热隔断(thermal break)。热隔断可包括围绕顶部圆盘的内部半径界定的沟槽。热隔断可包括在顶部圆盘的第一表面处围绕顶部圆盘的内部半径界定的第一沟槽、以及在顶部圆盘的与第一表面相对的第二表面处围绕顶部圆盘的第二内部半径界定的第二沟槽。边缘环可在边缘环

的外部半径处垂直延伸到顶部圆盘的第一表面上方。边缘环可在边缘环的内部半径处凹入顶部圆盘的第一表面下方。边缘环的特征可在于外径等于顶部圆盘的外径。边缘环可包括延伸越过加热器外边缘的裙部。加热器可界定内部容积,加热元件在所述内部容积内延伸。加热元件可延伸穿过顶部圆盘进入加热器。加热器可在距加热器两个或更多个支座处接触顶部圆盘。两个或多个支座中的一个可界定加热元件延伸到加热器中的进出口。两个或多个支座中的一个可界定围绕进出口的通道。加热器可包括位于通道内围绕进出口的垫圈。顶部圆盘可为或包括铝或陶瓷。边缘环可为或包括至少部分镀在边缘环上的镍。

8.本技术的一些实施例可包含基板支撑组件。所述组件可包括顶部圆盘,所述顶部圆盘的特征在于第一表面和与第一表面相对的第二表面。顶部圆盘可在顶部圆盘的第一表面的外边缘处界定凹陷凸缘。所述组件可包括设置在顶部圆盘的凹陷凸缘上的加热器。所述组件可包括位于加热器上并围绕顶部圆盘延伸的边缘环。边缘环可维持不与顶部圆盘接触。

9.在一些实施例中,顶部圆盘可在顶部圆盘第一表面的外边缘处界定多个凹陷凸缘。加热器可位于多个凹陷凸缘中的最外侧的凹陷凸缘上。加热器可垂直延伸超过多个凹陷凸缘中的内部凹陷凸缘。加热器可在加热器的内边缘界定凹陷凸缘。可在加热器的凹陷凸缘与顶部圆盘的多个凹陷凸缘中的内部凹陷凸缘之间形成通道。边缘环可在通道内延伸。边缘环的内边缘可设置成从顶部圆盘的第一表面垂直凹入。加热器可界定内部容积,加热元件在所述内部容积内延伸。加热器可包括界定内部容积的主体,加热元件在所述内部容积中延伸。加热器可包括与主体耦合的盖。加热元件可在加热器周围与盖直接接触。

10.本技术的一些实施例可包含基板支撑组件。所述组件可包括顶部圆盘,所述顶部圆盘的特征在于第一表面和与第一表面相对的第二表面。顶部圆盘可在顶部圆盘的第一表面的外边缘处界定凹陷凸缘。所述组件可包括设置在顶部圆盘的凹陷凸缘上的加热器。加热器可包括界定内部容积的主体,加热元件在所述内部容积中延伸。加热器可包括与主体耦合的盖。加热元件可在加热器周围与盖直接接触。所述组件可包括位于加热器上并围绕顶部圆盘延伸的边缘环。边缘环可维持不与顶部圆盘接触。在一些实施例中,加热器可在距加热器两个或更多个支座处接触顶部圆盘。两个或更多个支座中的一个可界定加热元件用于延伸到加热器中的进出口。两个或多个支座中的一个可界定围绕进出口的通道。加热器可包括位于通道内围绕进出口的垫圈。

11.与常规系统和技术相比,此类技术可提供诸多优势。例如,通过结合额外的加热元件,根据本技术的一些实施例的支撑件可以有能力在基板上提供远处边缘的温度控制。此外,通过将加热器作为与顶部圆盘分离的部件,可在基板支撑的边缘与内部区域之间提供增大的温差。结合以下描述和附图,更详细地描述这些和其他实施例以及其许多优点和特征。

附图说明

12.通过参考说明书的剩余部分和附图,可以实现对所公开的技术的性质和优点的进一步的理解。

13.图1示出了根据本技术的一些实施例的示例性处理系统的俯视平面视图。

14.图2a示出了根据本技术的一些实施例的示例性处理腔室的示意性横剖面视图。

15.图2b示出了根据本技术的一些实施例的示例性喷头的详细视图。

16.图3示出了根据本技术的一些实施例的示例性喷头的仰视平面视图。

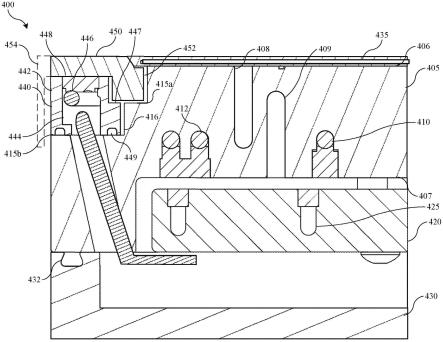

17.图4示出了根据本技术的一些实施例的示例性基板支撑组件的示意性局部横剖面视图。

18.图5a示出了根据本技术的一些实施例的示例性边缘环加热器的示意性俯视等距视图。

19.图5b示出了根据本技术的一些实施例的示例性边缘环加热器的示意性仰视等距视图。

20.图6示出了根据本技术的一些实施例的示例性基板支撑组件的示意性局部横剖面视图。

21.图7a至图7c示出了根据本技术的一些实施例的示例性边缘环的示意性局部横剖面视图。

22.所述附图中的若干附图被包括作为示意图。应理解到,附图是为了说明的目的,除非特别说明是按比例的,否则不应认为是按比例的。此外,作为示意图,提供附图是为了帮助理解,并且与真实的表示相比,可能不包括所有方面或信息,并且可能包括用于说明目的的夸示材料。

23.在附图中,相似的部件和/或特征可具有相同的参考标号。此外,相同类型的各种部件可通过在参考标号后加字母来区分,所述字母用于区分相似的部件。若在说明书中仅使用了第一参考标号,则所述描述可适用于具有相同第一参考标号的类似部件中的任意者,而与字母无关。

具体实施方式

24.本技术包括用于在半导体处理操作期间加热和冷却分布的改进的基座设计。尽管常规的基座可在操作期间控制基板的总体温度,但是本文描述的技术允许对跨基座的整个表面和外部的温度特性进行改进的控制。本技术允许在有限的温度范围内在多个独立的区域中控制基座。如这可执行改进的操作,这是因为位于基座上的基板可跨整个表面维持更均匀的温度分布。此外,通过结合如下所述的特定边缘环加热器,可更加独立地控制远处边缘的温度控制,以限制半导体处理期间的远边缘效应。将在下文详细解释这些和其他益处。

25.尽管剩余公开内容将例行地标识利用所公开的技术的具体蚀刻工艺,但应易于理解的是,所述系统和方法同样可适用于所描述的腔室中可能发生的沉积和清洁工艺。因此,本技术不应被认为局限于仅用于蚀刻工艺。在描述根据本技术的实施例对此系统的额外变化和调节之前,本公开将论述可用于本技术以执行某些移除操作的一种可能的系统和腔室。

26.图1示出了根据实施例的沉积、蚀刻、烘焙和固化腔室的处理系统100的一个实施例的俯视图。在附图中,一对前开式标准舱102供应各种尺寸的基板,所述基板由机器人臂104接收,并被放置到低压保持区域106中,随后被放置到位于串联区段109a-c中的基板处理腔室108a-f中的一者内。第二机器人臂110可用于将基板晶片从保持区域106传送往返于基板处理腔室108a-f。每个基板处理腔室108a-f可被配备来执行数个基板处理操作,包括本文描述的干法蚀刻工艺,以及循环层沉积、原子层沉积、化学气相沉积、物理气相沉积、蚀

刻、预清洁、脱气、定向和其他基板工艺。

27.基板处理腔室108a-f可包括一个或多个系统部件,以用于沉积、退火、固化和/或蚀刻基板晶片上的介电膜。在一个配置中,两对处理腔室(例如108c-d和108e-f)可用于在基板上沉积介电材料,而第三对处理腔室(例如108a-b)可用于蚀刻沉积的电介质。在另一个配置中,所有三对腔室(例如108a-f)可被配置为蚀刻基板上的介电膜。所描述的工艺中的任何一者或多者可在与不同实施例中所示的制造系统分离的(多个)腔室中执行。应该理解的是,系统100设想了用于介电膜的沉积、蚀刻、退火和固化腔室的额外配置。

28.图2a示出了示例性处理腔室系统200的横剖面视图,所述系统在处理腔室内具有分隔的等离子体产生区域。在膜蚀刻期间,例如氮化钛、氮化钽、钨、硅、多晶硅、氧化硅、氮化硅、氮氧化硅、碳氧化硅等,工艺气体可通过气体入口组件205流入第一等离子体区域215。远程等离子体系统单元201可以可选地包括在系统中,并且可处理第一气体,所述第一气体随后行进穿过气体入口组件205。入口组件205可包括两个或更多个不同的气体供应通道,其中第二通道可绕过rps 201(若包括)。

29.示出了冷却板203、面板217、离子抑制器223、喷头225和基板支撑265(基板支撑265上设置有基板255),并且可根据实施例而包括上述各者。基座265可具有热交换通道,热交换流体流经所述热交换通道以控制基板的温度,所述热交换通道可被操作以在处理操作期间加热和/或冷却基板或晶片。可包括铝、陶瓷或其组合的基座265的晶片支撑盘也可被电阻加热,以便使用嵌入式电阻加热器元件实现相对高的温度,诸如从高达或约100℃到高于或约1100℃。

30.面板217可为金字塔形、圆锥形或其中窄顶部部分延伸至宽底部部分的另一类似结构。面板217可额外地如图所示是平坦的,并包括多个用于分配工艺气体的贯穿通道。取决于rps 201的使用,等离子体产生气体和/或等离子体激发物种可穿过面板217中的多个孔,如图2b所示,用于更均匀地输送到第一等离子体区域215中。

31.示例性配置可包括使气体入口组件205通向通过面板217而与第一等离子体区域215隔开的气体供应区域258,以使气体/物种通过面板217中的孔流入第一等离子体区域215。可选择结构和操作特征来防止等离子体从第一等离子体区域215显著回流到供应区域258、气体入口组件205和流体供应系统210中。面板217或腔室的导电顶部部分和喷头225被示为具有位于特征之间的绝缘环220,其允许ac电势相对于喷头225和/或离子抑制器223而被施加到面板217。绝缘环220可位于面板217与喷头225和/或离子抑制器223之间,使得能够在第一等离子体区域中形成电容耦合等离子体(capacitively coupled plasma;ccp)。挡板(未示出)可额外地位于第一等离子体区域215中,或者以其他方式来与气体入口组件205耦合,以影响流体通过气体入口组件205流入所述区域。

32.离子抑制器223可包括板或其他几何形状,其在整个结构中界定多个孔,所述孔经配置以抑制带离子电荷的物种迁移出第一等离子体区域215,同时允许不带电荷的中性物种或自由基物种穿过离子抑制器223进入抑制器与喷头之间的活化气体输送区域。在实施例中,离子抑制器223可包括具有各种孔径配置的穿孔板。这些不带电的物种可包括高活性物种,其通过孔而与低反应性载气一起传输。如上所述,可减少离子物种通过孔的迁移,并且在一些情况下完全抑制。控制穿过离子抑制器223的离子物种的量可有利地提供对与下方晶片基板接触的气体混合物的增强控制,此进而可增强对气体混合物的沉积和/或蚀刻

特性的控制。例如,调节气体混合物的离子浓度可显著改变其蚀刻选择性,例如sinx:siox蚀刻比、si:siox蚀刻比等。在执行沉积的替代实施例中,也可改变介电材料的保形与可流动型沉积的平衡。

33.离子抑制器223中的多个孔可配置为控制活化气体(即离子物种、自由基物种和/或中性物种)穿过离子抑制器223。例如,可控制孔的深宽比、或孔的直径与长度比、和/或孔的几何形状,从而使得穿过离子抑制器223的活化气体中的离子带电物种的流量减少。离子抑制器223中的孔可包括面向等离子体激发区域215的锥形部分和面向喷头225的圆柱形部分。圆柱形部分的形状和尺寸可被设计成控制离子物种流向喷头225的流量。可调节的电偏压也可施加到离子抑制器223,作为控制离子物种穿过抑制器的流动的额外手段。

34.离子抑制器223可用于减少或消除从等离子体产生区域向基板行进的离子带电物种的量。不带电的中性物种和自由基物种仍然可穿过离子抑制器中的开口与基板反应。应当注意,在实施例中,可能不会完全消除围绕基板的反应区域中的离子带电物种。在某些情况下,欲使离子物种到达基板以执行蚀刻和/或沉积工艺。在这些情况下,离子抑制器可帮助将反应区域中的离子物种浓度控制在有助于所述工艺的水平。

35.与离子抑制器223结合的喷头225可允许第一等离子体区域215中存在的等离子体避免直接激发基板处理区域233中的气体,同时仍允许受激发物种从腔室等离子体区域215行进至基板处理区域233中。以此种方式,所述腔室可被配置成防止等离子体接触正在被蚀刻的基板255。这可有利地保护基板上图案化的各种复杂的结构和膜,若直接接触产生的等离子体,则所述结构和膜可能被损坏、错位或扭曲。此外,当允许等离子体接触基板或接近基板水平时,氧化物物种蚀刻的速率可增加。因此,若材料的暴露区域是氧化物,则可通过维持等离子体远离基板来进一步保护所述材料。

36.所述处理系统可进一步包括与处理腔室电耦合的功率供应240,以向面板217、离子抑制器223、喷头225和/或基座265提供电力,从而在第一等离子体区域215或处理区域233中产生等离子体。功率供应可被配置为取决于所执行的工艺而向腔室输送可调节的功率量。此种配置可允许在正在执行的工艺中使用可调谐等离子体。不同于通常具有开或关功能的远程等离子体单元,可调谐等离子体可被配置为向等离子体区域215输送特定功率量。此进而可允许形成特定的等离子体特性,使得前驱物可以以特定的方式解离,以增强由这些前驱物所产生的蚀刻轮廓。

37.可在喷头225上方的腔室等离子体区域215或喷头225下方的基板处理区域233中点燃等离子体。在实施例中,在基板处理区域233中形成的等离子体可为dc偏压等离子体,所述dc偏压等离子体利用充当电极的基座形成。等离子体可存在于腔室等离子体区域215中,以从例如含氟前驱物或其他前驱物之类的流入物中产生自由基前驱物。通常在射频范围内的ac电压可施加在处理腔室的导电顶部部分(诸如面板217)与喷头225和/或离子抑制器223之间,以在沉积期间点燃腔室等离子体区域215中的等离子体。rf功率供应可产生13.56mhz的高射频频率,但是也可单独或者与13.56mhz频率组合产生其他频率。

38.图2b示出了影响通过面板217的工艺气体分布的特征的详细视图253。如图2a和图2b所示,面板217、冷却板203和气体入口组件205相交以界定气体供应区域258,工艺气体可从气体入口205输送到气体供应区域258中。气体可填充气体供应区域258,并通过面板217中的孔259流向第一等离子体区域215。孔259可被配置成以基本上单向的方式引导流动,使

得工艺气体可流入处理区域233,但是在横穿面板217之后,可部分或完全防止回流到气体供应区域258中。

39.用于在处理腔室区段200中使用的气体分配组件(诸如喷头225)可称为双通道喷头,并且在图3所述的实施例中另外详述。双通道喷头可提供允许处理区域233外部的蚀刻剂分离的蚀刻工艺,以在输送到处理区域中之前提供与腔室部件和与彼此的有限交互作用。

40.喷头225可包括上板214和下板216。所述板可彼此耦合以在板之间界定容积218。板的耦合可以用于提供穿过上板和下板的第一流体通道219、和穿过下板216的第二流体通道221。所形成的通道可被配置为单独经由第二流体通道221提供从容积218穿过下板216的流体通路,并且第一流体通道219可与板和第二流体通道221之间的容积218流体隔离。可通过气体分配组件225的一侧流体地进出容积218。

41.图3为根据实施例的用于处理腔室的喷头325的仰视图。喷头325可对应于图2a所示的喷头225。示出了第一流体通道219的景象的通孔365可具有多种形状和配置,以便控制和影响前驱物通过喷头225的流动。示出第二流体通道221的景象的小孔375可基本上均匀地分布在喷头的表面之上,甚至在通孔365之间,并且可有助于在前驱物离开喷头时提供比其他配置更均匀的前驱物混合。

42.图4示出了根据本技术的一些实施例的示例性基板支撑组件400的示意性局部横剖面视图。基板支撑组件400可类似于前文论述的基板支撑或基座265,并且可包括上文论述的此结构的一些或所有特征。图示可示出结构的边缘区域。如图所示,基板支撑组件400可包括顶部圆盘405、冷却板420和背板430。背板430可从如前所述的基座杆延伸,并可提供额外的通道以将流体和/或电连接输送至基板支撑组件的各种部件。例如,背板430可在顶部圆盘的外部区域处与顶部圆盘405耦合,并且可在顶部圆盘405与背板430之间产生容积,并且冷却板可容纳在所述容积内。此内部容积可被维持在较高的压力下,诸如高至大气条件,并且因此背板430可界定通道432,o形环可位于所述通道432中,以用于相对于外部真空环境而密封部件。

43.顶部圆盘405的特征可在于第一表面406和与第一表面相对的第二表面407,并且可从第一表面和第二表面界定凹槽,以容纳冷却板420,如图所示。因此,当耦合在一起时,冷却板可耦合在顶部圆盘的第二表面附近。在一些实施例中,如图所示的间隙可结合在部件之间,这可便于温度控制,并且在部件之间提供热隔断。顶部圆盘405可在顶部圆盘405内界定一个或多个热隔断408、409,其可至少部分地界定一个或多个通道,所述一个或多个通道可在顶部圆盘和被支撑的基板上提供多个温度区。顶部圆盘405可在顶部圆盘405内界定任何数量的热隔断,并且在实施例中可包括至少或约2个、至少或约3个、至少或约4个、至少或约5个、至少或约6个、至少或约7个、至少或约8个、至少或约9个、至少或约10个或更多。在一些实施例中,诸如在基板支撑组件400中所示,顶部圆盘405可界定一个或两个热隔断。第一热隔断408可被界定在顶部圆盘405的第一表面406内,并且其特征可在于穿过顶部圆盘405的深度。

44.第一热隔断408可围绕顶部圆盘405径向界定,并且在实施例中,可被配置为将顶部圆盘405至少部分地分为内部区域和外部区域。第一热隔断408可为或包括沿着顶部圆盘的内部半径围绕顶部圆盘405界定的沟槽。在实施例中,第一热隔断408的深度可大于顶部

圆盘405厚度的一半,并且可大于或约为顶部圆盘405厚度的60%,大于或约70%,大于或约80%,大于或约90%,或者等于或约100%。在沟槽完全平分顶部圆盘405的情况下,内部区域和外部区域可为个别地与背板430耦合的两个单独的部件。在实施例中,第一热隔断408可被配置为热隔离内部区域和外部区域。此种隔离可允许内部区域和外部区域在操作期间被单独加热或冷却。

45.热隔断可包括多个隔断,包括第二热隔断409,其可界定在顶部圆盘405的第二表面407中,或在与顶表面或第一表面406相对的表面中。第二热隔断409可被界定在顶部圆盘405的第二内部半径处,所述第二内半径可如图所示径向向内或者从第一热隔断408径向向外。第二热隔断409的特征可在于穿过顶部圆盘405的第二深度,所述第二深度可大于、等于或小于第一热隔断408的第一深度。例如,如图所示,第二热隔断409的特征可在于深度大于第一热隔断408的深度。第一热隔断408和第二热隔断409中的任一个或两个可围绕顶部圆盘405连续或不连续地延伸。例如,第一热隔断408可基本上连续地围绕顶部圆盘405延伸,但是可具有一个或多个连接,诸如在跨第一热隔断408的底部区域的最小厚度的延伸,以将顶部圆盘405的内部区域耦合到外部区域,这可允许顶部圆盘405的一体式设计。第二热隔断490也可为围绕顶部圆盘的连续通道,或者可具有围绕沟槽半径的部分,其中沟槽不穿过顶部圆盘405形成。

46.多重热隔断的优点在于,从顶表面起界定的热隔断和从底表面起界定的热隔断可有助于减少两个区域之间的串扰,这可允许区域之间更精细调谐的温度调节。顶部圆盘405可由任何数量的材料组成,并且在实施例中,可为或者包括铝材料。顶部圆盘405可为任何类型的铝,包括经涂覆的铝或电镀铝。例如,在实施例中,顶部圆盘405可为涂覆了镍或钛的铝,这可保护顶部圆盘405不被蚀刻。

47.此外,在顶部圆盘405的第二表面内,可形成一个或多个通道或凹槽,以容纳第一加热器410。任何类型的加热器皆可并入本技术的实施例中。例如,线圈加热器可位于围绕顶部圆盘以螺旋或其他图案界定的通道中,这可提供对顶部圆盘更均匀的加热,并且可用如图所示的盖板维持在通道内。第二加热器412也可结合在顶部圆盘的外部区域中,并且相对于由第一加热器410控制的内部区域,第二加热器412可在基板的外部区域提供额外的温度控制,并且如上所论述地由热隔断隔开。

48.在实施例中,加热器410和/或加热器412可包括任何类型的电阻加热器或流体加热器。第一加热器410和第二加热器412可彼此独立地操作,并且可以能够调节整个顶部圆盘405和位于顶部圆盘405上的基板的温度。每个加热器可具有超过或约25℃的工作温度范围,并且每个加热器可被配置为加热超过或约50℃、超过或约60℃、超过或约70℃、超过或约80℃、超过或约90℃、超过或约100℃、超过或约125℃、超过或约150℃、超过或约175℃、超过或约200℃、超过或约250℃、超过或约300℃、超过或约350℃、超过或约400℃、超过或约500℃、超过或约600℃、超过或约700℃、或更高。加热器也可被配置成在任何两个这些所述数值之间涵盖的任何范围内运行,或者在任何这些范围内涵盖的更小范围内运行。

49.第一加热器410和第二加热器412也可经配置以在彼此的温度范围内操作,并经配置以维持跨顶部圆盘405的表面或位于顶部圆盘405上的基板的特定温度。例如,第一加热器410可被配置成操作以将内部区域维持在第一温度,并且第二加热器412可被配置成操作以将外部区域维持在类似于或不同于第一温度的第二温度。加热器或区域的每个温度可为

上文陈述或包括的任何温度,这可允许两个加热器在数十或数百度的差异下操作。此外,在实施例中,两个加热器的工作温度之间的差异、或者内部区域和外部区域的所维持的温度之间的差异可小于10℃。在实施例中,两个加热器之间或由两个区域所维持的温差也可小于或约5℃,小于或约4℃,小于或约3℃,小于或约2℃,小于或约1℃,小于或约0.9℃,小于或约0.8℃,小于或约0.7℃,小于或约0.6℃,小于或约0.5℃,小于或约0.4℃,小于或约0.3℃,小于或约0.2℃,小于或约0.1℃,或更小。通过允许两个区域之间存在此种微小的温差,可在操作期间控制或克服由于前驱物跨基板流动而产生的温度波动、来自其他腔室部件的干扰、基于制造步骤在一个区域中发生而在另一个区域中不发生的反应或操作、以及其他波动源。与常规技术相比,这可允许提高所有区域和所有被处理基板的均匀性。

50.冷却板420可在冷却板420内界定一个或多个通道425。通道425可被配置成在冷却板420周围分布一种或多种温度受控的流体。可从冷却板的中心或内部区域的中心端口进入通道425,可从基板支撑组件的杆进出所述中心端口。冷却流体可沿杆向上输送并进入中心端口,随后中心端口可允许流体围绕通道425而流动。通道425可为任何数量的几何图案,诸如螺旋或线圈,以及围绕冷却板420的基本上同心的圆。所述图案可延伸到冷却板的外部,随后返回到退出口,所述退出口也可位于冷却板的中心区域,并且可提供通向基座的杆内的额外通道或耦合器的通路,以允许流体返回到热交换器或其他用于冷却和再循环的装置。如图所示,冷却板420可不完全延伸到顶部圆盘405的凹陷部分,并且可在部件之间维持间隙或容积,这可限制或防止冷却板420与顶部圆盘405之间的过度热连通。

51.顶部圆盘405可在顶部圆盘405的外径周围界定一个或多个凹陷凸缘415。凹陷凸缘415可朝着顶部圆盘405的边缘延伸或下降,其特征可在于外径类似于或等于背板430的外径。在图4中示出了两个凹陷凸缘415,但在本技术的实施例中顶部圆盘405可界定任何数量的凹陷凸缘。如图所示,第一凹陷凸缘415a和第二凹陷凸缘415b被界定在顶部圆盘405中,并且第二凹陷凸缘415b可延伸到顶部圆盘405的外部边缘,作为从第一凹陷凸缘415a延伸的独立凹槽。凹陷凸缘可从沿着顶部圆盘的任何半径延伸,并且在如图所示的一些实施例中,第一凹陷凸缘415a可以小于位于顶部圆盘上的基板的半径延伸。如图所示,基板435可位于顶部圆盘的第一表面406上,并且可沿着顶部圆盘延伸一段径向距离,所述一段径向距离延伸越过凹陷凸缘415a的凹槽边缘。如下文将进一步解释的,在本技术的一些实施例中,这可允许边缘环在基板下方延伸。

52.一个或多个部件可位于凹陷凸缘415上。例如,在一些实施例中,边缘环加热器440可位于凹陷凸缘中的一个上,诸如所示的凹陷凸缘415b。边缘环加热器440可为环形,并且可围绕顶部圆盘延伸。在一些实施例中,边缘环加热器440的特征可在于其环形厚度小于或约等于其所在的凹陷凸缘的横向长度。因此,在一些实施例中,边缘环加热器440可维持径向偏离于顶部圆盘的内壁416,所述内壁416界定了凹陷凸缘415b,这可减少或限制从加热器到顶部圆盘的热传导。如下所述,边缘环加热器440也可包括或界定一个或多个支座,从而进一步限制边缘环加热器与顶部圆盘之间的接触。加热器440可包括主体442,所述主体442界定了围绕加热器延伸的内部容积或通道444,并且可容纳加热元件446,所述加热元件446可围绕加热器延伸以从加热器提供均匀加热。加热元件446可为如图所示的线圈,其可围绕加热器延伸任何圈数,包括一圈、两圈、三圈或更多圈,但根据本技术的实施例中可包括任何其他类型的加热元件。

53.盖448可密封、铜焊、焊接或以其他方式与主体442耦合,并且在一些实施例中可密封加热器容积。在一些实施例中,加热元件446可与加热器周围的盖448接触,这可有助于将热量向上引导到边缘环。此外,在一些实施例中,加热元件446可不接触主体442,以进一步限制热量传递到顶部圆盘。加热元件446可延伸穿过如图所示的穿过顶部圆盘405界定的孔,并且可延伸到由背板430界定的容积,元件可在此延伸到基座杆,电连接可在此从腔室延伸。另外,连接器可延伸穿过基座杆、背板和顶部圆盘,其中连接器可与加热元件446电耦合。本技术的实施例可涵盖任何其他类型的耦合。如上所述,边缘环加热器440可包括一个或多个支座,所述一个或多个支座可接触凹陷凸缘415b以限制与顶部圆盘的接触。一个此种支座可与加热元件446或连接器可延伸穿过加热器和顶部圆盘的位置耦合,或界定在所述位置。如图所示,环形突起可围绕穿过顶部圆盘405的进出口或孔延伸。突起或支座可界定通道449,o形环、垫圈或弹性体元件可位于所述通道449中,并且所述通道449可将连接与处理腔室中的真空环境密封隔离。

54.如图所示,边缘环加热器440可位于最外侧的凹陷凸缘(诸如凹陷凸缘415b)上,并且可垂直延伸超过内部凹陷凸缘(诸如凹陷凸缘415a)。如图所示,在一些实施例中,加热器可不垂直延伸超过顶部圆盘的第一表面406。沿着内部边缘,诸如内部环形边缘,边缘环加热器440可界定凹陷凸缘447,其可与顶部圆盘的第一凹陷凸缘415a对齐。这可在加热器的凹陷凸缘与顶部圆盘的内部凹陷凸缘之间界定通道,并且所述通道可围绕基板支撑延伸。

55.在一些实施例中,基板支撑组件也可包括边缘环450。如图所示,边缘环450可位于边缘环加热器440上。边缘环可围绕顶部圆盘405延伸,但在一些实施例中,边缘环可保持不与顶部圆盘接触,并且可不在边缘环的任何位置接触顶部圆盘。边缘环450可为与顶部圆盘405类似的材料或不同的材料,并且在实施例中,边缘环450可包括镀镍铝或镀覆或涂覆其他材料的铝,这可限制在利用例如含卤素前驱物的蚀刻操作期间腐蚀边缘环520。涂层可包括金属或合金,诸如包括镍、铂或任何其他金属或过渡金属。此外,涂层可包括任何数量的氧化物或氮化物材料,诸如氧化钇、氧化铝,或可限制对下层铝的影响,或可影响处理条件以控制蚀刻、等离子体产生或腔室部件劣化的任何其他材料。此外,边缘环450可仅部分镀镍,如下文将进一步解释的,诸如边缘环的内表面(包括如下所述的肩部)可为从镀镍层下方暴露的铝。因为镍可能影响蚀刻,并且由于蚀刻材料对镍的亲和力,可在接近镍的位置停止蚀刻,所以通过沿着接近基板的区域暴露铝,可执行边缘蚀刻或处理。

56.边缘环450可沿凹陷凸缘415在顶部圆盘周围延伸,并且在实施例中可在顶部圆盘405上方垂直延伸,以便在顶部圆盘405的顶部平面或第一表面406上方垂直延伸,诸如在边缘环的外部半径处。边缘环450的特征可在于内边缘,所述内边缘可在边缘环的肩部452处从顶部圆盘的第一表面406下方的外边缘向顶部圆盘405倾斜。如图所示,肩部452可在形成于边缘环加热器的内部凹陷凸缘与顶部圆盘的凹陷凸缘415a之间的通道内延伸。延伸到内部边缘(诸如边缘环的内部环形壁)的肩部452可延伸到从顶部圆盘405的第一表面406垂直凹入的位置。此外,边缘环的内部环形壁可延伸到内部半径,所述内部半径超出基板(诸如,如所示的基板435)的外部径向边缘。

57.因此,边缘环450可延伸至正被处理的基板正下方,而不接触基板。因为边缘环可由边缘环加热器440独立加热,所以可执行基板边缘的温度调谐。因此,可减少或消除边缘环对基板边缘处的等离子体处理的影响或效应,并且可执行更均匀的处理。因此,根据本技

术的一些实施例的基板支撑可提供三个独立温度控制区域。此外,因为边缘环加热器可能与顶部圆盘具有最小的接触,并且因为边缘环可能不接触顶部圆盘,所以可能在基板的边缘区域与其他区域之间产生增大的温差,这可能允许额外的控制以提高基板上的处理的均匀性。

58.边缘环450的特征可在于其外径等于或类似于顶部圆盘405的外径,使得在一些实施例中,边缘环450可以不会延伸超过顶部圆盘405的外部半径。此外,在一些实施例中,边缘环450可包括可选的裙部454,如轮廓所示,其可为一件式边缘环的一部分,并且可从边缘环垂直延伸。裙部可部分地远离加热器440延伸,并且当其延伸越过加热器的外边缘时可不接触加热器。裙部可垂直延伸越过加热器和凹陷凸缘415b,这可保护部件之间的间隙,防止等离子体或其他处理流出物在部件之间流动。如上所述,边缘环450可不接触顶部圆盘405,这可确保顶部圆盘405的每个表面(包括凹陷凸缘415)与边缘环450之间有连续间隔。净化气体可流经穿过顶部圆盘405并且延伸穿过凹陷凸缘415的孔,这可允许从边缘环450和边缘环加热器440周围进行连续净化。在一些实施例中,边缘环450可允许来自腔室外部边缘的一定量的前驱物流被阻挡,以防止或限制基板边缘区域的额外蚀刻、沉积或处理。

59.图5a示了根据本技术的一些实施例的示例性边缘环加热器的示意性俯视等距视图,并可示出边缘环加热器440的其他方面。如图所示,边缘环加热器440可包括主体442和盖448,盖448围绕加热器延伸以密封内部容积,加热元件可设置在所述内部容积中,但加热元件446可在如上所述的支座位置处从加热器主体延伸。加热器主体442还可包括数个突起502,数个突起502可允许加热器被螺栓连接到顶部圆盘,同时限制与顶部圆盘的接触,这将在下文进一步描述。图5b示出了根据本技术的一些实施例的示例性边缘环加热器的示意性仰视等距视图,并也可示出边缘环加热器440的额外方面。如上所述,加热元件446或连接器可在加热器主体的支座505处延伸穿过加热器主体。加热器主体可包括或界定一个、两个、三个或更多个支座505,但增加支座可增加与顶部圆盘的接触,这可增加部件之间的热传递。

60.支座505a可为主体442的一部分,并可为垫圈界定通道,以密封上述加热元件的进出口。如图所示,支座505b可以以规则或不规则的间隔定位,这可与支座505a一起提供两个、三个或更多个接触点。支座505b可为绝缘材料,诸如peek或可承受腔室环境的一些其他材料。在一些实施例中,所有支座505可为相同的材料以增大热传递均匀性,并且可与主体耦合,诸如支座505b,或者可由边缘环加热器主体442界定,诸如支座505a。

61.图6示出了根据本技术的一些实施例的示例性基板支撑组件的示意性局部横剖面视图,并可示出上述基板支撑组件400的额外视图,并且可示出边缘环与顶部圆盘之间的示例性耦合。如图所示,顶部圆盘405可界定一个或多个凹槽以容纳加热器440的突起502。如图所示,突起可界定凹槽以容纳螺栓或其他耦合材料,所述螺栓或其他耦合材料可延伸穿过顶部圆盘405以接合部件。如图所示,螺栓或耦合器的尺寸可被设计成在突起502与顶部圆盘405之间维持间隙602。例如,除了如前所述的支座之外,凹槽可界定加热器中的锁或挡块,这可确保加热器维持离开顶部圆盘。根据本技术的一些实施例,通过结合边缘环和边缘环加热器,可执行基板边缘温度调节,这可提高整个基板上的处理均匀性。例如,在操作中,边缘环加热器可被设定或可将边缘环维持在上述任何温度,这可与顶部圆盘中的加热器中的任一个或两个相似或不同,这可允许三个温度控制区域。因为边缘环可维持不与顶部圆

盘接触,所以基板边缘与基板的内部和/或外部区域之间的温差可维持在大于或约5℃,并且可维持在大于或约10℃、大于或约20℃、大于或约30℃、大于或约40℃、大于或约50℃或更高。因此,可减轻或防止由处理而产生的任何边缘效应。

62.如前所述,在一些实施例中,可对边缘环进行电镀,诸如镍基铝或其他电镀材料,包括之前提及的任何电镀材料。镀层可为某材料,其特征在于与卤素自由基材料和/或可保护下层材料的任何材料具有更高亲和力。图7a至图7c示出了边缘环的示例性部分横剖面,其可包括如前所述的任何材料或方面。边缘环可示出本技术所包含的电镀实例,并且其可包括在任何边缘环上和前述的任何组件或系统内。根据一些实施例,通过调节电镀量,可获得改善的边缘轮廓。

63.例如,图7a可示出根据本技术的一些实施例的全涂层边缘环705。涂层707可为镍或任何其他金属,包括过渡金属以及合金。通过包括涂层,可提供对等离子体处理的调节。例如,氟或其他卤素的特征在于对镍的亲和力高于对包括铝在内的其他材料的亲和力。因此,在处理期间,镍可将氟或其他卤素自由基物种从被处理的基板边缘吸向边缘环。对于可能发生边缘蚀刻增加的工艺,此种涂层可减少边缘效应,提高均匀性。

64.然而,在一些实施例中,取决于镍与基板的接近程度,镍可基本上消除边缘蚀刻。因此,在一些实施例中,可去除或不形成一部分镍,这可能暴露下层的铝或其他材料。图7b示出了示例性边缘环710,其可具有部分涂层712。可能最接近基板的边缘环的一些或全部肩部可能去除或未形成镀层。暴露的铝可允许更多的蚀刻剂材料与基板交互,并且可允许发生边缘蚀刻。

65.图7c示出示例性边缘环715,其可具有部分涂层717,所述部分涂层717可为与图7b所示的涂层相比更为减少的涂层。应当理解,可包括任何量的涂层,这可暴露任何量的边缘环。如图所示,涂层可被限制在边缘环的外部边缘区域,如图所示,这可限制与基板的任何交互,同时实现保护边缘环的外部边缘。此外,在一些实施例中,沿着边缘环的背侧可不包括涂层,边缘环的背侧可与加热器接触。因为加热器外壳也可为铝,因此去除涂层可确保材料在加热期间的类似膨胀,这可确保边缘环与加热器维持恒定接触,并且不会移动位置。通过包括一定量的电镀,可更好地保护边缘环免受等离子体流出物的影响,但通过暴露下层的铝的至少一部分,可在基板上维持边缘蚀刻。

66.在前述说明中,出于解释目的,阐述了许多细节,以提供对本技术各种实施例的理解。然而,对于本领域技艺人士而言显而易见的是,某些实施例可在没有这些细节中的一些或者具有额外细节的情况下被实践。

67.已公开多个实施例,本领域技术人员将认识到,在不背离实施例精神的情况下,可使用各种修改、替代构造以及等同物。此外,为了避免不必要地模糊本技术,没有描述诸多公知的工艺和元件。因此,以上描述不应被视为限制本技术的范围。

68.在提供数值范围的情况下,应理解,除非上下文另有明确规定,否则也具体公开了这些范围的上限和下限之间的每个中介值,下至下限单位的最小分数。包括在规定范围内的任何规定值或未规定的中介值与此规定范围内的任何其他规定值或中介值之间的任何更窄的范围。那些较小范围的上限和下限可独立地包括在所述范围内或排除在外,并且其中任一个限值、两个限值都不或两个限值都包括在所述较小范围内的每个范围也包括在所述技术内,具体以规定范围内的任何具体排除的限值为准。当规定范围包括一个或两个限

值时,也包括不包括那些所包括的限值中的一个或两个的范围。

69.如本文和所附权利要求书中所用,单数形式“一”、“一个”和“所述”包括复数,除非上下文另有明确规定。因此,例如,对“一层”的引用包括多个此种层,且对“所述前驱物”的引用包括对本领域技术人员已知的一种或多种前驱物及其等同物的引用,等等。

70.此外,本说明书和所附权利要求书中所使用的词语“包括(comprise(s))”、“包括(comprising)”、“包含(contain(s))”、“包含(containing)”、“包含(include(s))”和“包含(including)”意欲指定所述特征、整数、部件或操作的存在,但是不排除一个或多个其他特征、整数、部件、操作、动作或群组的存在或添加。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1