用于机动车的电池总成的制作方法

本发明涉及一种用于机动车的电池总成,其具有电池壳体和安置在电池壳体底板上的至少一个电池单体模块。该至少一个电池单体模块包括电池单体模块壳体和安置在电池单体模块壳体中的多个电池单体。电池单体模块壳体的底部借助粘合物被连接至电池壳体底板。

背景技术:

1、cn 112151910 a描述了一种液冷式车辆电池系统,在此,电池模块被安置在壳体内。壳体包括环绕电池模块的框和与框连接的散热板。在框内,电池模块安置在散热板上。一方面,借助导热性结构胶,将电池模块与散热板粘接在一起。另一方面,该框也借助结构胶与散热板的顶侧连接,其中,在框的角部区域中附加设置焊接部。

2、另外,可以在用于机动车的电池总成中规定将电池单体模块与电池壳体进行螺纹连接。在此情况下,可以在电池单体模块壳体底部与电池壳体底板之间布置导热膏。电池单体模块可被连接至电池壳体,做法是将螺钉插入侧向地设于相应的电池单体模块壳体旁的旋拧板条中。但在此设计中在电池单体模块侧旁设置相应的空隙以便利用螺丝刀接近螺钉。这是不利的。

3、另外,这样的只能侧向进行的电池单体模块与电池壳体的连接并不理想,尤其当电池单体模块比较重时,就像可能在用于机动车电池总成的电池单体模块中那样。

4、另外,在将电池单体模块与电池壳体的旋拧板条进行螺纹连接的电池单体模块结构中,通过相应电池单体模块仅提供就电池壳体的侧向压入而言的比较不太有用的侧轮廓。这伴随电池总成的相应低的阻力矩。与此对应,在电池单体模块与电池壳体进行螺纹连接的情况下,无法最佳地将相应电池单体模块的机械刚性用于电池总成的总体力学性能。

5、另外,将较昂贵的导热膏布置在电池单体模块壳体底部与电池壳体底板之间牵扯到较高的成本。此外,在此情况下大量导热膏不利地导致相应大的电池总成重量。

6、在电池单体模块壳体底部与电池壳体底板之间的间隙或空隙的设计中还要考虑公差。这导致在电池单体模块壳体底部与电池壳体底板之间的比较大的间隙或空隙。与此对应地,必须采用相对大量的昂贵的导热膏以尽量基本填充该空隙或间隙。这如前所述地关于电池总成的成本和重量是不利的。

技术实现思路

1、本发明的任务是提供前言所述类型的电池总成,在此使得该至少一个电池单体模块更好地机械连接至电池壳体。

2、该任务通过一种具有权利要求1的特征的电池总成来完成。在从属权利要求和以下说明中指明具有适当的发明改进方案的有利设计。

3、根据本发明的用于机动车的电池总成包括电池壳体和至少一个电池单体模块。该至少一个电池单体模块安置在该电池壳体的底板上。该至少一个电池单体模块包括电池单体模块壳体和安置在该电池单体模块壳体中的多个电池单体。电池单体模块壳体的底部借助粘合物被连接至该电池壳体的底板。另外,该电池单体模块壳体借助另一粘合剂被连接至该电池壳体的侧壁。在此情况下,该另一粘合剂具有比布置在该电池单体模块壳体底部与该电池壳体底板之间的粘合物更高的抗剪强度。

4、相应地,通过布置在电池壳体侧壁与电池单体模块壳体之间的另一粘合剂来确保至少一个电池单体模块机械连接至电池壳体。即,具有较高的抗剪强度的另一粘合剂承载就力学要求而言的主要载荷。因此在该电池总成中以改善的方式将至少一个电池单体模块机械连接至电池壳体。

5、与之相比,粘合物的较低抗剪强度用于在需要拆卸时还是能很容易地将至少一个电池单体模块壳体与电池壳体分开。为此,虽然首先应该断开另一粘合剂。而由于该另一粘合剂的良好接近性,这是很容易完成的,例如借助来回运动的比如呈振动刀形式的切割刀具。

6、在这样切断由另一粘合剂形成的胶层之后,至少一个电池单体模块接着可以很简单地从电池壳体中被取出,比如借助取出工具。从电池壳体中取出至少一个电池单体模块是特别简单的,因为粘合物仅具有较低的抗剪强度。

7、因为无需将至少一个电池单体模块以螺纹连接至电池壳体和尤其是电池壳体侧壁,故尤其可以获得成本节约和减重。这是因为将电池单体模块有效机械连接到总电池结构中,尤其是因为使用具有高抗剪强度的另一粘合剂。

8、另外,通过这种方式,可以将至少一个电池单体模块壳体的底部与电池壳体底板之间的间隙或空隙保持特别小。这尤其是相比于将至少一个电池单体模块与电池壳体进行螺纹连接的电池总成而言是适用的。因为至少一个电池单体模块借助粘合物被直接安置在电池壳体底板上而可以获得公差链的缩短。因此可节约粘合物的成本以及粘合物量。这有助于电池总成的减重。

9、若电池总成被用在机动车中,其中,通过电池总成的至少一个电池单体模块优选提供高压电池,则这样的减重尤其关于机动车co2平衡是特别有利的。

10、此外,因为在电池单体模块壳体的底部与电池壳体底板之间的小间隙公差,容置于电池单体模块壳体中的电池单体可以在其工作中实现其特别有效的冷却。尤其是可以由此改善电池单体的快速充电能力。

11、间隙公差在电池总成中有利地仅来自由电池壳体底板提供的粘接面和由至少一个电池单体模块壳体底板提供的粘接面的表面形状公差。由此该电池总成可以用比较少的粘合物来制造。

12、另外,在结构空间发明,将至少一个电池单体模块连接至电池壳体得到了改善,因为无需设置空隙以供螺丝刀接近螺钉。原因是因为使用另一粘合剂将电池单体模块壳体连接至电池壳体而无需将至少一个电池单体模块以螺纹连接至电池壳体。

13、另外可能的是,电池单体模块壳体对整个电池或电池总成的机械性能做出有效贡献。此外,可以在电池总成内通过简单解决方案形成力路径并有效加以利用。但该至少一个电池单体模块还是可以简单拆卸,就像在借助螺钉或螺栓将至少一个电池单体模块连接至电池壳体时那样。

14、粘合物的抗剪强度优选在约0.1mpa至约2mpa范围内。此外事实表明有利的是,另一粘合剂的抗剪强度在约5mpa至约15mpa范围内。尤其可通过这种方式实现,即便在所设置的将电池单体模块壳体借助另一粘合剂连接至电池壳体侧壁的粘接面较小的情况下也施加大的保持力。粘合物的与之相比较小的抗剪强度或低抗拉强度又用于保证在维修情况下或为了回收利用能通过向上抽拉电池单体模块而无损地拆下电池单体模块。

技术特征:

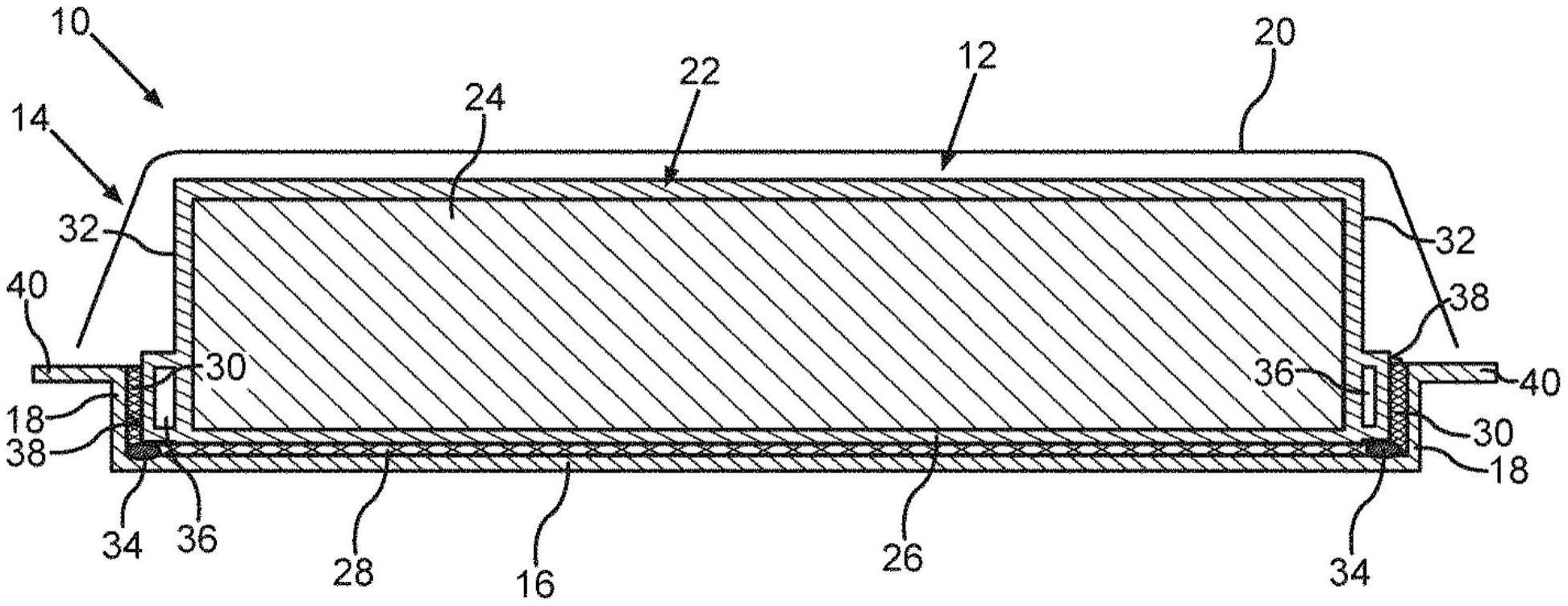

1.一种用于机动车的电池总成,具有电池壳体(14)和安置在该电池壳体(14)的底板(16)上的至少一个电池单体模块(12),其中,该至少一个电池单体模块(12)包括电池单体模块壳体(22)和安置在该电池单体模块壳体(22)中的多个电池单体(24),并且其中,该电池单体模块壳体(22)的底部(26)借助粘合物(28)连接至该电池壳体(14)的底板(16),

2.根据权利要求1所述的电池总成,其特征在于,该粘合物(28)的抗剪强度在约0.1mpa至约2mpa范围内和/或该另一粘合剂(30)的抗剪强度在约5mpa至约15mpa范围内。

3.根据权利要求1或2所述的电池总成,其特征在于,该粘合物(28)具有比该另一粘合剂(30)更高的导热性。

4.根据权利要求1至3之一所述的电池总成,其特征在于,该侧壁(18)设计成与该电池壳体(14)的底板(16)成一体。

5.根据权利要求1至4之一所述的电池总成,其特征在于,该粘合物(28)基本上以平面的形式覆盖该电池单体模块壳体(22)的底部(26),其中,该电池单体模块壳体(22)的底部(26)的被该粘合物(28)覆盖的面积比该电池单体模块壳体(22)的侧壁(32)的被所述另一粘合剂(30)覆盖的面积大许多倍。

6.根据权利要求1至5之一所述的电池总成,其特征在于,在该电池壳体(14)的底板(16)上的由该粘合物(28)占据的面积在边缘处由尤其设计成密封条和/或密封带(34)的边界件界定,该边界件布置在该电池壳体(14)的底板(16)与该电池单体模块壳体(22)的底部(26)之间。

7.根据权利要求1至6之一所述的电池总成,其特征在于,该电池单体模块壳体(22)包括吸能件(36),该吸能件具有朝向该电池壳体(14)的侧壁(18)的外侧面(38),其中,该另一粘合剂(30)布置在该吸能件(36)的外侧面(38)与所述侧壁(18)之间。

8.根据权利要求1至7之一所述的电池总成,其特征在于,由所述侧壁(18)和所述底板(16)提供该电池壳体(14)的槽形容纳部,其中,该电池壳体(14)包括连接至该容纳部的壳盖(20)。

技术总结

本发明涉及一种用于机动车的电池总成,其具有电池壳体(14)和安置在该电池壳体(14)的底板(16)上的至少一个电池单体模块(12)。至少一个电池单体模块(12)包括电池单体模块壳体(22)和安置在电池单体模块壳体(22)中的多个电池单体(24)。电池单体模块壳体(22)的底部(26)借助粘合物(28)连接至该电池壳体(14)的底板(16)。电池单体模块壳体(22)借助另一粘合剂(30)连接至电池壳体(14)的侧壁(18)。在此情况下,另一粘合剂(30)具有比布置在电池单体模块壳体(22)的底部(26)与电池壳体(14)的底板(16)之间的粘合物(28)更高的抗剪强度。

技术研发人员:A·舒尔茨,A·若夫,S·里德林格,R·乔斯特,C·斯塔施,M·加克尔

受保护的技术使用者:梅赛德斯-奔驰集团股份公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!