一种高散热电磁屏蔽封装结构及其制造方法与流程

本发明涉及半导体芯片封装,特别涉及一种高散热电磁屏蔽封装结构及其制造方法。

背景技术:

1、随着当代电子技术的高速发展,电子封装产品的高散热要求越来越高;现有的封装工艺由于本身结构限制已无法实现更高功耗的散热需求,且容易出现翘曲问题。此外,在高度集成的电路板中,需要电子产品实现电磁屏蔽效果;现有的封装结构中,芯片的电磁屏蔽方式精确度低,电磁屏蔽效果较差。

技术实现思路

1、为解决上述技术问题,本发明的目的在于提供一种高散热电磁屏蔽封装结构及其制造方法。该封装结构具有较优的散热效果和电磁屏蔽效果,并能解决翘曲问题。

2、为实现上述技术目的,达到上述技术效果,本发明通过以下技术方案实现:

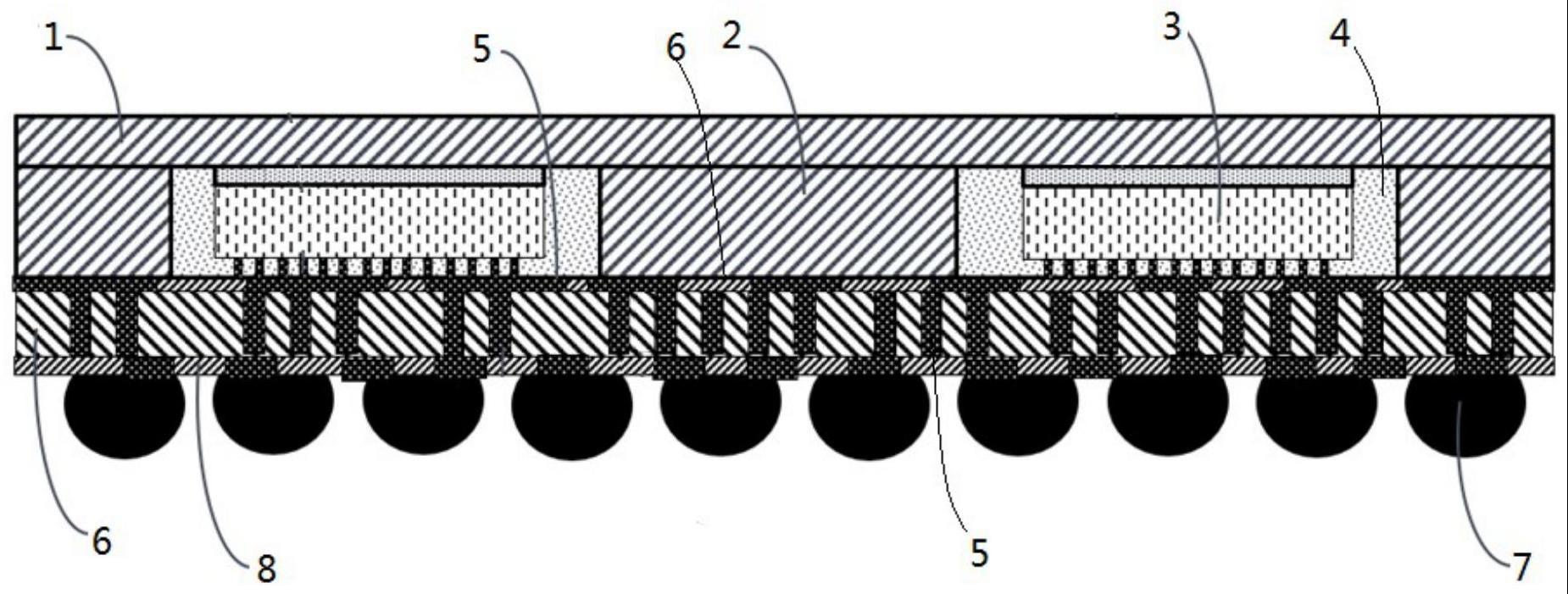

3、一种高散热电磁屏蔽封装结构,包括:

4、铜载体和电镀铜层,所述电镀铜层设置于所述铜载体上,且所述电镀铜层具有凹槽;

5、芯片,其埋入于所述电镀铜层的凹槽中,且芯片具有导电结构,芯片的导电结构朝向外侧;

6、塑封层,其包裹所述芯片,且芯片的导电结构暴露于塑封层外;

7、至少一层金属线路结构,设置于芯片上方,且与芯片的导电结构电连接;

8、至少一层绝缘介质层,压合于所述金属线路结构上;

9、电性导出结构,其与金属线路结构电连接。

10、进一步的,所述芯片通过导电胶水或导电daf膜贴装于所述电镀铜层的凹槽中。

11、进一步的,该封装结构还包括有位于最外侧的防焊层,该防焊层压合在金属线路结构上。

12、进一步的,所述电性导出结构为焊球。

13、本发明进一步提供了一种高散热电磁屏蔽封装结构的制造方法,包括如下步骤:

14、s1,提供一铜板,作为铜载体,在该铜载体上压合感光膜,通过曝光、显影去除多余膜后,通过电镀工艺形成电镀铜层;电镀铜层中分布有凹槽;

15、s2,将正面具有导电结构的芯片贴装埋入于电镀铜层的凹槽中;芯片的导电结构朝向外侧;

16、s3,通过塑封工艺形成包裹所述芯片的塑封层;

17、s4,对塑封层进行减薄,使芯片的导电结构露出;

18、s5,在芯片上方形成至少一层与芯片的导电结构电连接的金属线路结构,并且在金属线路结构上压合绝缘介质层;

19、s6,在最外层的金属线路结构上形成电性导出结构;

20、s7,经切割获得单颗封装结构。

21、进一步的,步骤s5中,还形成有一层压合在金属线路结构上的位于最外侧的防焊层。

22、进一步的,所述金属线路结构通过依次进行的溅射种子层、曝光、显影、电镀、蚀刻制备而成。

23、本发明的有益效果是:

24、本发明采用铜载体作为衬底,利用铜载体较高的弹性模量可有效改善封装结构的翘曲问题。

25、本发明采用铜载体作为衬底,可以有效提高封装结构的散热性能。

26、本发明采用铜载体作为衬底,并且在铜载体上电镀形成具有凹槽的电镀铜层,芯片埋入于电镀铜层的凹槽中,从而通过铜载体、电镀铜层以及扇出布置的金属线路结构的配合,可以实现较优的电磁屏蔽效果。

27、本发明中的铜载体可以赋予封装结构地或电源网络属性,提高封装产品的整体电源性能。

技术特征:

1.一种高散热电磁屏蔽封装结构,其特征在于,包括:

2.根据权利要求1所述的一种高散热电磁屏蔽封装结构,其特征在于,所述芯片通过导电胶水或导电daf膜贴装于所述电镀铜层的凹槽中。

3.根据权利要求1所述的一种高散热电磁屏蔽封装结构,其特征在于,还包括有位于最外侧的防焊层,其压合在金属线路结构上。

4.根据权利要求1所述的一种高散热电磁屏蔽封装结构,其特征在于,所述电性导出结构为焊球。

5.一种高散热电磁屏蔽封装结构的制造方法,其特征在于,包括如下步骤:

6.根据权利要求5所述的一种高散热电磁屏蔽封装结构的制造方法,其特征在于,步骤s5中,还形成有一层压合在金属线路结构上的位于最外侧的防焊层。

7.根据权利要求5所述的一种高散热电磁屏蔽封装结构的制造方法,其特征在于,所述金属线路结构通过依次进行的溅射种子层、曝光、显影、电镀、蚀刻制备而成。

技术总结

本发明公开了一种高散热电磁屏蔽封装结构及其制造方法,该封装结构包括:铜载体和电镀铜层,所述电镀铜层设置于所述铜载体上,且所述电镀铜层具有凹槽;芯片,其埋入于所述电镀铜层的凹槽中,且芯片具有导电结构,芯片的导电结构朝向外侧;塑封层,其包裹所述芯片,且芯片的导电结构暴露于塑封层外;至少一层金属线路结构,设置于芯片上方,且与芯片的导电结构电连接;至少一层绝缘介质层,压合于所述金属线路结构上;电性导出结构,其与金属线路结构电连接。该封装结构具有较优的散热效果和电磁屏蔽效果,并能解决翘曲问题。

技术研发人员:马晓建,刘卫东,张婕,苏亚兰

受保护的技术使用者:华天科技(西安)有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!