一种用于碳化硅芯片高温退火表面保护的方法与流程

本发明属于半导体领域,尤其涉及一种用于碳化硅芯片高温退火表面保护的方法。

背景技术:

1、以碳化硅(sic)为代表的第三代半导体材料,因具备禁带宽度大、击穿电场高、热导率大、电子饱和漂移速率高、抗辐射能力强等优越性能,是固态光源和电力电子、微波射频器件的“核芯”,在半导体照明、新一代移动通信、高速轨道交通、新能源汽车、消费类电子等领域有广阔的应用前景,有望突破传统半导体技术的瓶颈,与第一代、第二代半导体技术互补,对节能减排、产业转型升级、催生新的经济增长点将发挥重要作用。

2、半导体器件掺杂的方法主要有扩散和离子注入,离子注入是将具有一定能量的带电离子掺入到碳化硅中,注入能量再1kev到1mev之间,对应的平均离子分布深度范围是10nm到10um之间。相对于扩散工艺,离子注入的主要好处是能够使得杂质掺入量得到较为精准的控制,保持好的重复性,同时离子注入的加工工艺温度比扩散低。高能离子在进入半导体之后,最后会停在晶格内的一定深度。离子注入带来的负面影响主要是由于离子碰撞而导致的半导体晶格断裂或者损伤,所以必须在后续的流程中进行退火处理,来消除这种损伤。

3、由于高能离子注入之后带来的晶格损伤,会使得半导体的迁移率和寿命等参数受到较为严重的影响,同时,在注入时大部分的离子并不是在替位的位置,为了激活注入离子并恢复迁移率等相关参数,必须在适当的时间和温度下将半导体退火。

4、碳化硅芯片在制备过程中,离子注入后的掺杂杂质活化和注入过程中造成的晶体结构损伤需要在大于1400-1900℃的退火工艺温度下进行。然而在这样高的温度下,碳化硅中的硅原子将以升华的方式从碳化硅中溢出,留下碳原子以石墨烯的形式残留在碳化硅晶面上,进而造成表面碳化和出现台阶或沟壑纹理状表面粗糙化,是碳化硅离子注入后高温退火工艺造成的主要缺陷;并且,表面粗糙化随着退火温度的提高进一步恶化。

技术实现思路

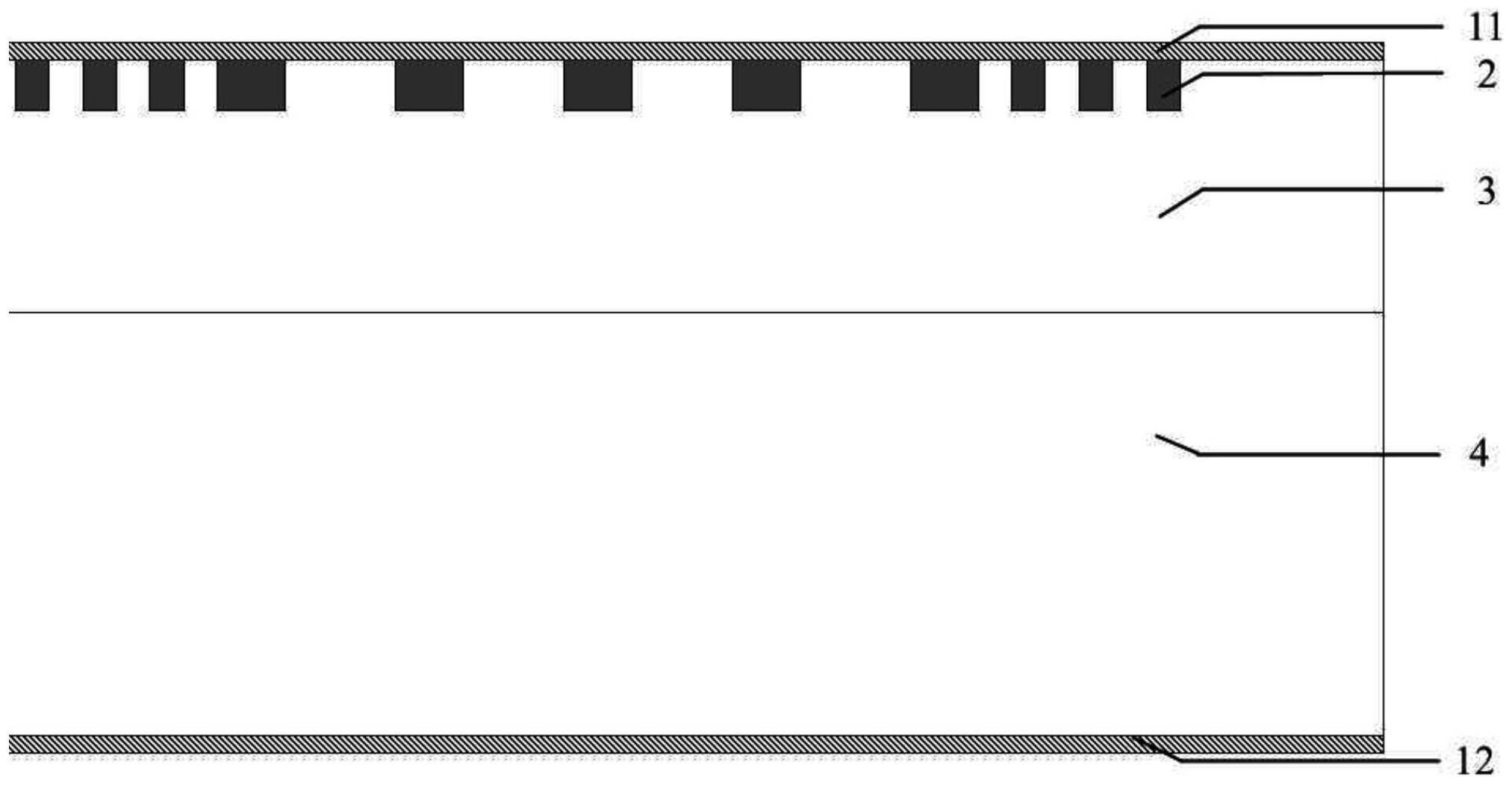

1、鉴于此,本发明的目的在于,提供一种用于碳化硅芯片高温退火表面保护方法,在碳化硅晶圆表面沉积一层碳膜保护层,解决了在高温退火中硅的升华和表面石墨烯化和表面粗糙化的问题。

2、为了达到上述目的,进而采取的技术方案如下:

3、一种用于碳化硅芯片高温退火表面保护的方法,包括以下步骤:

4、碳化硅芯片离子注入后高温退火前,在正面旋涂光刻胶;

5、烘烤进行固化后旋涂另一面;

6、通过退火方法晶圆正反两面形成均匀碳膜;

7、淀积碳膜的晶圆在高温退火炉中进行退火激活杂质离子。

8、优选地,所述碳化硅芯片是肖特基二极管或者金属-氧化物半导体场效应晶体管。

9、优选地,所述光刻胶是正胶或者负胶,低温烘烤的温度为150-180℃,烘烤时间为5-10分钟。

10、优选地,所述淀积碳膜的工艺为:

11、碳化硅芯片正反两面的光刻胶在800-1000℃的高温退火炉中烘烤30-60分钟形成均匀碳膜;

12、高温退火炉中的退火过程在真空的氩气和高纯氮气保护下进行。

13、优选地,所述淀积碳膜的碳化硅芯片在1400-1900℃的高温退火炉中进行退火,退火时间为20-40分钟,以恢复晶体的结构和消除缺陷、激活杂质离子。

14、优选地,用干法去胶机将正反两面碳膜去除,工艺环境为在50-100℃纯氧和高纯氮气环境下烘烤600-900s,使得碳膜完全氧化,最终去除碳膜。

15、本发明的有益效果是:

16、本发明提供了碳化硅芯片高温退火表面保护方法,有效抑制了碳化硅晶圆表面硅的升华和再沉积过程,减缓离子注入后高温退火中碳化硅表面形貌的退化;相比于没有碳膜保护的样品,退火后的表面形貌有明显的改善,有利于器件性能的提升。

技术特征:

1.一种用于碳化硅芯片高温退火表面保护的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的碳化硅芯片高温退火表面保护的方法,其特征在于,所述碳化硅芯片是肖特基二极管或者金属-氧化物半导体场效应晶体管。

3.根据权利要求1所述的碳化硅芯片高温退火表面保护的方法,其特征在于,所述光刻胶是正胶或者负胶,低温烘烤的温度为150-180℃,烘烤时间为5-10分钟。

4.根据权利要求1所述的碳化硅芯片高温退火表面保护的方法,其特征在于,所述淀积碳膜的工艺为:

5.根据权利要求1所述的碳化硅芯片高温退火表面保护的方法,其特征在于,所述淀积碳膜的碳化硅芯片在1400-1900℃的高温退火炉中进行退火,退火时间为20-40分钟,以恢复晶体的结构和消除缺陷、激活杂质离子。

6.根据权利要求1所述的碳化硅芯片高温退火表面保护的方法,其特征在于,用干法去胶机将正反两面碳膜去除,工艺环境为在50-100℃纯氧和高纯氮气环境下烘烤600-900s,使得碳膜完全氧化,最终去除碳膜。

技术总结

本发明涉及一种用于碳化硅芯片高温退火表面保护的方法,包括以下步骤:碳化硅芯片离子注入后高温退火前,在正面旋涂光刻胶;烘烤进行固化后旋涂另一面;通过退火方法晶圆正反两面形成均匀碳膜;淀积碳膜的晶圆在高温下再进行退火激活杂质离子。本发明提供了碳化硅芯片高温退火表面保护方法,有效抑制了碳化硅晶圆表面硅的升华和再沉积过程,减缓离子注入后高温退火中碳化硅表面形貌的退化;相比于没有碳膜保护的样品,退火后的表面形貌有明显的改善,有利于器件性能的提升。

技术研发人员:李晓波,张霍,常志,吕聪正,王海军,曾晓斌

受保护的技术使用者:西北电子装备技术研究所(中国电子科技集团公司第二研究所)

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!