全自动封装系统的制作方法

本发明涉及封装设备领域,更具体地说,它涉及全自动封装系统。

背景技术:

1、安装半导体集成电路芯片用的外壳,起着安放、固定、密封、保护芯片和增强电热性能的作用,而且还是沟通芯片内部世界与外部电路的桥梁——芯片上的接点用导线连接到封装外壳的引脚上,这些引脚又通过印制板上的导线与其他器件建立连接,因此,封装对芯片及其他集成电路都起着重要的作用。

2、目前市面上多用半自动封装,在传统的半自动封装中,操作人员需将4片框架依次摆放在上料治具上,再将治具放入下模,放好后,再将塑封料(emc)4片依次放入下模,后再按双启动按钮合模注塑,其存在比较大的安全系数,且其效率低,人员劳动强度高,难满足目前对高产能、人员适应性的需求;

3、同时在进行塑封和下料过程中,模具内芯片进行外壳塑封,起到保护芯片组件,需要料耙需要去除后再进行操作,传统的封装件还需要在出料后逐一进行裁切成型,不利于片状产品的定型。

技术实现思路

1、本发明提供全自动封装系统,解决相关技术中的封装后对料耙需要额外进行裁切才能成型的技术问题。

2、根据本发明的一个方面,提供了全自动封装系统,包括上料机构、塑封压机和下料机构,上料机构用于将框架和emc一同上料至塑封压机内,塑封压机对框架和emc进行塑封,下料机构将塑封后的框架和emc裁切呈片状结构,并输出至下料机构中的料盒;

3、上料机构包括框架送料件、emc送料件和输送单元,框架送料件内设有框架,emc送料件内设有emc,框架和emc输入通过输送单元输送至塑封压机内;

4、塑封压机包括压塑单元、升降限位件和模腔,升降限位件安装于压塑单元的一侧,模腔位于压塑单元的底端内部,压塑单元沿着铅垂向向模腔压合,框架和emc置于模腔的内部;

5、下料机构包括抓取治具、滑台单元、下料抓取单元、冲压机构、产品收集件和工作台,抓取单元垂直安装于工作台的上方,滑台单元设于抓取治具的下方,抓取治具通过塑封压机内抓取塑封后的emc和框架,并将其放置于滑台单元的上方,冲压机构设于工作台远离抓取治具的一侧,下料抓取单元设于冲压机构和滑台单元之间,且产品收集件设于滑台单元的侧边,下料抓取单元位于产品收集件和滑台单元之间,下料抓取单元用于转移裁切后的塑封后的emc和框架至产品收集件内;

6、冲压机构包括支撑架和冲压气缸,冲压气缸位于支撑架的顶端上方,冲压气缸的活塞杆一端设有冲压件;

7、滑台单元包括引导滑轨、第二伺服电机和滑动台,滑动台滑动连接在引导滑轨上,且第二伺服电机安装在引导滑轨的一侧,第二伺服电机的输出轴设有步进丝杠,步进丝杠与滑动台的底端相连接,滑动台沿着引导滑轨进入至冲压机构的底端,冲压件对塑封后的emc和框架进行裁切定型。

8、进一步地:上料机构包括框架轨道件、框架升降夹持器、emc上料单元、翻转单元、龙门搬运单元、轨道治具、框架上料件和预热平台,框架升降夹持器将框架送至框架轨道件内,框架轨道件将框架引导至预热平台上,emc上料单元将emc送至翻转单元内,翻转单元将emc投入龙门搬运单元内,通过龙门搬运机构带动emc输入轨道治具内,轨道治具同步将预热平台上的框体输入至同一模具内,通过塑封压机对emc和框架实现下压封装。

9、进一步地:框架升降夹持器包括料架和升降夹持器,框架排布在料架内,料架排布在架体内,升降夹持器装配在架体的端部,升降夹持器将框架送至框架轨道件的端口处。

10、进一步地:框架轨道件包括引导轨道、摆盘夹爪和框体定位件,摆盘夹爪设于引导轨道的末端,且框体定位件用于定位摆盘夹爪带动框架移动至设定位置,引导轨道的端部安装有推料件,推料件用于带动框架推入引导轨道内。

11、进一步地:emc上料单元包括emc料斗、推板、气动推杆、料轨和顶料气缸组,推板呈阶梯状组合安装在emc料斗的侧壁上,且气动推杆的输出轴连接至推板上,料轨呈l型,且料轨分布在emc料斗的上边缘处,顶料气缸组设于料轨的转角处和末端,顶料气缸组用于将emc沿着料轨的导向移动。

12、进一步地:翻转单元包括第一伺服电机、推进滑轨、滑动座、翻转气缸和翻转架,滑动座设于推进滑轨上,翻转气缸安装在滑动座的上方,且翻转架安装于翻转气缸的活塞杆一端。

13、进一步地:框架上料件包括上料滑轨、第一气动夹具、滑动横梁和第一驱动电机,滑动横梁设于上料滑轨的上方,且滑动横梁沿着上料滑轨的轴向移动,第一气动夹具设于滑动横梁的一端,第一驱动电机安装至上料滑轨的一侧,且第一驱动电机用于滑动横梁沿着上料滑轨移动,第一气动夹具用于将框架由框架轨道件上搬运至预热热平台内;

14、进一步地:预热平台用于对框架实现预热,预热后框架与emc封压结合。

15、进一步地:龙门搬运单元包括搬运滑轨、连接横梁和第二气动夹具,搬运滑轨的一侧安装有驱动电机,连接横梁滑动安装在搬运滑轨的上方,第二气动夹具安装在连接横梁的中部。

16、进一步地:轨道治具包括滑动框体、驱动件、夹持件和外框体,驱动件安装在滑动框体的两端,且两侧的驱动件的驱动端分别与两侧的夹持件相连接,外框体设于滑动座的顶端两边,且外框体用于框架的引导进入夹持件内。

17、进一步地:下料抓取单元包括双滑轨、第三气动夹具和升降气缸,双滑轨上安装有支架,升降气缸安装在支架上,升降气缸的活塞杆一端与第三气动夹具相连接,第三气动夹具用于夹持裁切后的塑封框架和emc下料至料盒内。

18、本发明的有益效果在于:

19、本封装设备采用液压缸合模装置,附带模具电加热,由塑封压机、自动上料机、自动下料机(含裁切)组成,塑封压机由现有市场通用机型配套而成,其中上下料机采用组合式推送,具有高产能、高效率、易导入、可改造性强的特点;

20、同时实现对模具内塑封好的产品进行下料并对料耙进行裁切,形成片状成品,避免了传统的出料后去除料耙结构的问题。

技术特征:

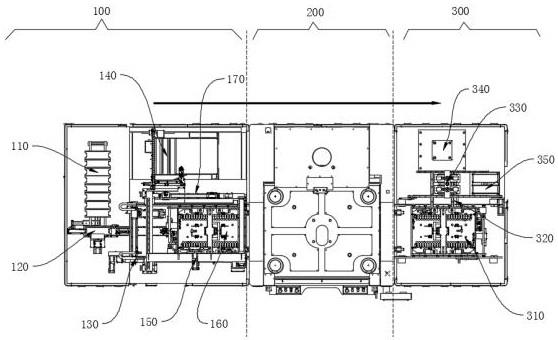

1.全自动封装系统,包括上料机构(100)、塑封压机(200)和下料机构(300),其特征在于,上料机构(100)用于将框架和emc一同上料至塑封压机(200)内,塑封压机(200)对框架和emc进行塑封,下料机构(300)将塑封后的框架和emc裁切呈片状结构,并输出至下料机构(300)中的料盒(352);

2.根据权利要求1所述的全自动封装系统,其特征在于,所述上料机构(100)包括框架轨道件(120)、框架升降夹持器(110)、emc上料单元(140)、翻转单元(170)、龙门搬运单元(150)、轨道治具(160)、框架上料件(130)和预热平台(180),框架升降夹持器(110)将框架送至框架轨道件(120)内,框架上料件(130)将框架轨道件(120)上的框架搬运至预热平台(180)上,emc上料单元(140)将emc送至翻转单元(170)内,翻转单元(170)将emc投入龙门搬运单元(150)内,通过龙门搬运机构带动emc输入轨道治具(160)内,轨道治具(160)同步将预热平台(180)上的框体输入至同一模具内,通过塑封压机(200)对emc和框架实现下压封装。

3.根据权利要求2所述的全自动封装系统,其特征在于,所述框架升降夹持器(110)包括料架和升降夹持器,框架排布在料架内,料架排布在架体内,升降夹持器装配在架体的端部,升降夹持器将框架送至框架轨道件(120)的端口处。

4.根据权利要求3所述的全自动封装系统,其特征在于,所述框架轨道件(120)包括引导轨道、摆盘夹爪和框体定位件,摆盘夹爪设于引导轨道的末端,且框体定位件用于定位摆盘夹爪带动框架移动至设定位置,引导轨道的端部安装有推料件,推料件用于带动框架推入引导轨道内。

5.根据权利要求4所述的全自动封装系统,其特征在于,所述emc上料单元(140)包括emc料斗(141)、推板(142)、气动推杆(143)、料轨(145)和顶料气缸组,推板(142)呈阶梯状组合安装在emc料斗(141)的侧壁上,且气动推杆(143)的输出轴连接至推板(142)上,料轨(145)呈l型,且料轨(145)分布在emc料斗(141)的上边缘处,顶料气缸组设于料轨(145)的转角处和末端,顶料气缸组用于将emc沿着料轨(145)的导向移动。

6.根据权利要求5所述的全自动封装系统,其特征在于,所述翻转单元(170)包括第一伺服电机(171)、推进滑轨、滑动座(172)、翻转气缸(173)和翻转架(174),滑动座(172)设于推进滑轨上,翻转气缸(173)安装在滑动座(172)的上方,且翻转架(174)安装于翻转气缸(173)的活塞杆一端。

7.根据权利要求6所述的全自动封装系统,其特征在于,所述框架上料件(130)包括上料滑轨(131)、第一气动夹具(132)、滑动横梁(133)和第一驱动电机(134),滑动横梁(133)设于上料滑轨(131)的上方,且滑动横梁(133)沿着上料滑轨(131)的轴向移动,第一气动夹具(132)设于滑动横梁(133)的一端,第一驱动电机(134)安装至上料滑轨(131)的一侧,且第一驱动电机(134)用于滑动横梁(133)沿着上料滑轨(131)移动,第一气动夹具(132)用于将框架由框架轨道件(120)上搬运至预热热平台(180)内。

8.根据权利要求7所述的全自动封装系统,其特征在于,所述龙门搬运单元(150)包括搬运滑轨(151)、连接横梁(152)和第二气动夹具(153),搬运滑轨(151)的一侧安装有驱动电机,连接横梁(152)滑动安装在搬运滑轨(151)的上方,第二气动夹具(153)安装在连接横梁(152)的中部。

9.根据权利要求8所述的全自动封装系统,其特征在于,所述轨道治具(160)包括滑动框体(161)、驱动件(162)、夹持件(163)和外框体(164),驱动件(162)安装在滑动框体(161)的两端,且两侧的驱动件(162)的驱动端分别与两侧的夹持件(163)相连接,外框体(164)设于滑动座(172)的顶端两边,且外框体(164)用于框架的引导进入夹持件(163)内。

10.根据权利要求1所述的全自动封装系统,其特征在于,所述下料抓取单元(330)包括双滑轨(331)、第三气动夹具(332)和升降气缸(333),双滑轨(331)上安装有支架,升降气缸(333)安装在支架上,升降气缸(333)的活塞杆一端与第三气动夹具(332)相连接,第三气动夹具(332)用于夹持裁切后的塑封框架和emc下料至料盒(352)内。

技术总结

本发明涉及封装设备领域,具体公开了一种全自动封装系统,包括上料机构、塑封压机和下料机构,上料机构用于将框架和EMC一同上料至塑封压机内,塑封压机对框架和EMC进行塑封,下料机构将塑封后的框架和EMC裁切呈片状结构,并输出至下料机构中的料盒。本发明采用液压缸合模装置,附带模具电加热,由塑封压机、自动上料机、自动下料机(含裁切)组成,塑封压机由现有市场通用机型配套而成,其中上下料机采用组合式推送,具有高产能、高效率、易导入、可改造性强的特点,同时实现对模具内塑封好的产品进行下料并对料耙进行裁切,形成片状成品,避免了传统的出料后去除料耙结构的问题。

技术研发人员:王辅兵

受保护的技术使用者:苏州赛肯智能科技有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!