包括散热器的半导体封装结构及其制造方法与流程

本申请涉及芯片封装领域,尤其是涉及包括散热器的半导体封装结构及其制造方法。

背景技术:

1、现代电子信息技术飞速发展,电子产品逐渐向小型化、便携化、多功能化方向发展。随着电子产品朝着小型化发展,其封装结构也朝着高密度、高精度、细间距、高可靠、多层化以及高速传输等方向发展。

2、相关技术中,三维集成技术在芯片封装技术领域具有重要意义,利用多芯片堆叠封装工艺将两个或多个芯片进行堆叠封装,并在多个芯片之间形成线路互连,可有效利用封装空间,实现更高的集成度,且将芯片直接互连,互连线长度显著缩短,信号传输得更快且所受干扰更小。但多层芯片之间的导电组件的设置较为分散,导电路径长,影响信号的传输,使得芯片封装工序较为繁杂。

3、因此,亟需一种包括散热器的半导体封装结构及其制造方法。

技术实现思路

1、为了有效地提升芯片封装效率,本申请提供一种包括散热器的半导体封装结构及其制造方法。

2、采用如下技术方案:

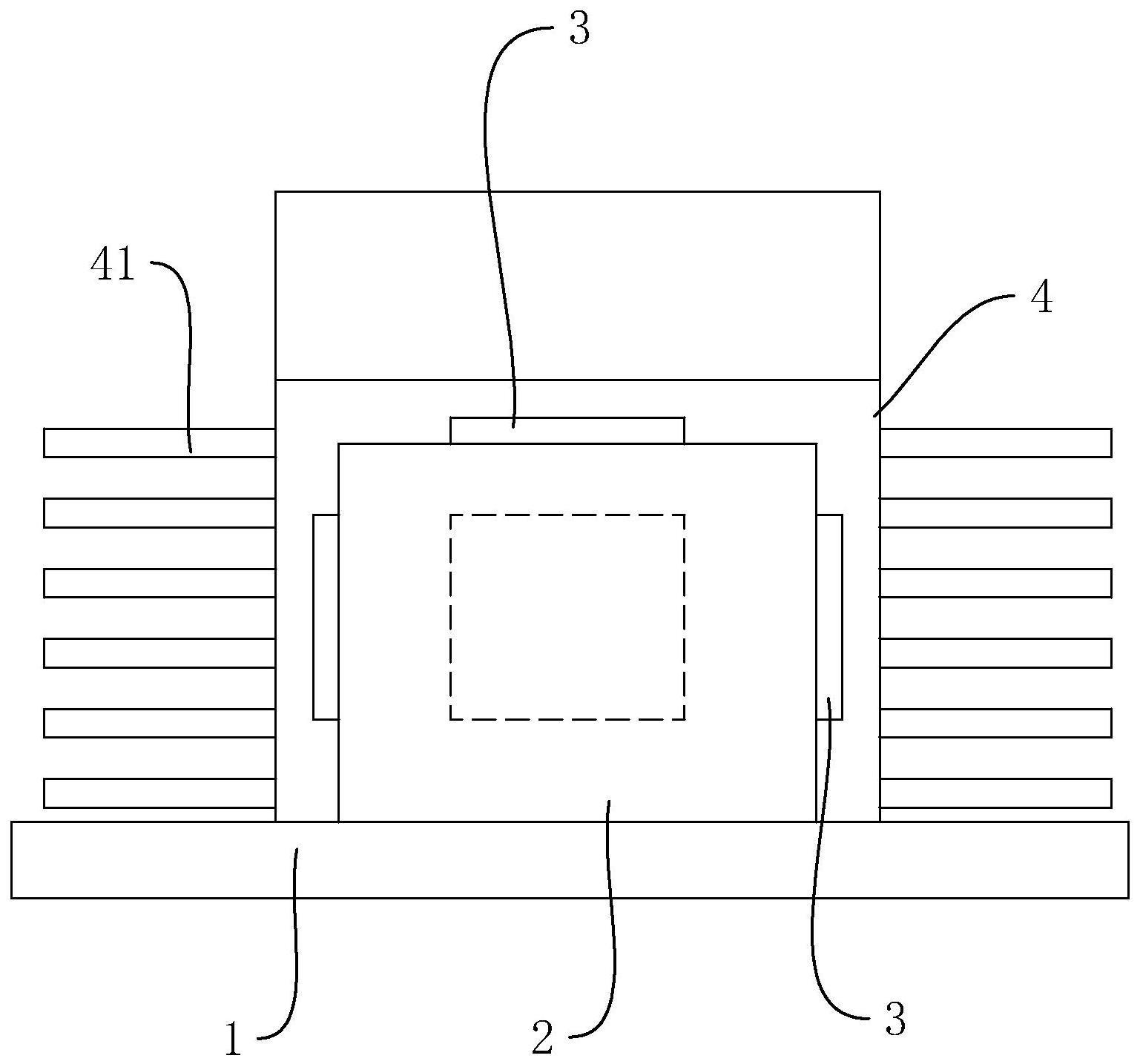

3、一种半导体封装结构,包括基板、导电组件、多个芯片以及散热外壳,所述导电组件固定于所述基板表面,所述导电组件为多面体,所述导电组件设置有与所述基板电性连接的线路层,所述导电组件各表面设有与所述线路层电性连接的连接点,各所述芯片的功能面与所述导电组件的各表面一一对应,且与所述连接点电性连接,所述线路层用于将所述基板和所述芯片电性连接;所述散热外壳为一端开口的筒状结构,所述散热外壳开口一端固定于所述基板表面,所述导电组件和多个所述芯片均位于所述散热外壳内部,所述散热外壳内侧壁与多个所述芯片相适配,以使各所述芯片贴合于所述散热外壳的各内侧壁。

4、通过采用上述技术方案,将多个芯片集成于具有多个表面的多面体导电组件的功能面上,导电组件表面设置有与基板电性连接的线路层,并通过连接点与芯片实现电性连接,从而只需在该导电组件的表面对应贴装芯片,即可实现多芯片封装,可以有效地提升芯片封装效率,将导电组件和多个芯片设置于筒状散热外壳内,且芯片贴合于散热外壳的各内侧壁,使得芯片与散热外壳的贴合面积增大,以此提升半导体封装结构的散热性能,同时通过芯片、导电组件以及散热外壳的紧密配合,使得半导体封装结构紧凑体积更小,能够适应更多应用场景。

5、可选的,所述导电组件为正方体、长方体或者多棱柱中的任意一种。

6、通过采用上述技术方案,导电组件形状为正方体、长方体或多棱柱时,导电组件能够尽可多的在导电组件上贴装芯片,使得一个半导体封装结构中能够贴装更多的芯片,以提升封装效果。

7、可选的,所述连接点上设置有金属凸块,所述金属凸块与所述芯片的功能面电性连接。

8、通过采用上述技术方案,通过在连接点上设置金属凸块,以实现线路层的电性引出,尽量避免在贴装芯片时出现芯片功能层与导电组件的线路层接触不良。

9、可选的,所述线路层贯穿所述导电组件或所述线路层设置于所述导电组件表面。

10、通过采用上述技术方案,可将线路层贯穿导电组件,以使导电通道导形成于电组件内部,便于芯片与导电组件电性连接,同时线路层也可设置于导电组件表面,可大大缩短导电路径,减少对信号传输的影响。

11、可选的,所述散热外壳外侧壁设有散热鳍片。

12、通过采用上述技术方案,通过散热外壳将芯片产生的热量向外部传导,热量通过散热外壳传导至散热鳍片,以进一步提升散热外壳与空气接触的面积,进而提升散热外壳的散热效果。

13、可选的,所述散热外壳开口一端与所述基板之间呈密封设置。

14、通过采用上述技术方案,将散热外壳与基板之间密封,尽量避免水氧进入散热外壳内部,以有效提升封装结构的密闭性能,以使封装结构能够适应多种环境。

15、可选的,所述金属凸块为锡焊料、银焊料或金锡合金焊料中的任意一种。

16、一种半导体封装结构的制造方法,包括以下步骤:

17、提供基板;

18、制作具有线路层的导电组件,所述导电组件各表面具有与所述线路层电性连接的连接点,将所述导电组件固定于所述基板表面,使所述基板与所述导电组件电性连接;

19、在所述导电组件的各个表面设置芯片使所述芯片与所述导电组件电性连接;以及

20、提供散热外壳,所述散热外壳呈一端开口的筒状,将所述散热外壳固定在所述基板表面,以使所述散热外壳包裹所述导电组件和多个所述芯片,以形成半导体封装结构。

21、通过采用上述技术方案,预先制作导电组件,并使得导电组件个表面存在能够导电的线路层与连接点,仅需将芯片贴装于导电组件表面,便能实现芯片安装,将散热外壳包裹芯片与导电组件即可完成封装结构,本申请的封装结构能够将多个芯片进行封装集成,集成度高,且工艺流程简单。

22、可选的,所述制作具有线路层的导电组件,具体为:

23、层叠制作多个单元层,所述单元层表面设置有导电线路,多个所述导电线路电性连接,且多个单元层依次叠设形成导电组件。

24、通过采用上述技术方案,由单元层叠设制成的导电组件,既能方便电镀沉铜在导电组件内部形成导电通道,便于芯片与导电组件电性连接,同时也能在导电组件表面形成导电通道,可大大缩短导电路径,减少对信号传输的影响。

25、可选的,所述单元层表面设置有导电线路,具体为:

26、提供感光干膜或感光油墨;

27、将所述感光干膜或所述感光油墨覆盖于所述单元层上;

28、对所述感光干膜或所述感光油墨进行曝光、显影,形成预设导电线路;

29、在所述预设导电线路中电镀沉铜以形成所述导电线路;以及

30、将所述感光干膜或所述感光油墨进行退膜处理,并于所述单元层上覆盖介电材料,得到线路层。

31、通过采用上述技术方案,仅需在单元层表面形成预设导电线路,在预设导电线路上电镀沉铜形成导电线路并覆盖介电材料,即可快速形成单元层,工艺流程简单,便于生产。

32、综上所述,本申请包括以下至少一种有益技术效果:

33、1.将多个芯片集成于具有多个表面的多面体导电组件的功能面上,导电组件表面设置有与基板电性连接的线路层,并通过连接点与芯片实现电性连接,从而只需在该导电组件的表面对应贴装芯片,即可实现多芯片封装,可以有效地提升芯片封装效率,将导电组件和多个芯片设置于筒状散热外壳内,且芯片贴合于散热外壳的各内侧壁,使得芯片与散热外壳的贴合面积增大,以此提升半导体封装结构的散热性能,同时通过芯片、导电组件以及散热外壳的紧密配合,使得半导体封装结构紧凑体积更小,能够适应更多应用场景;

34、2.预先制作导电组件,并使得导电组件个表面存在能够导电的线路层与连接点,仅需将芯片贴装于导电组件表面,便能实现芯片安装,将散热外壳包裹芯片与导电组件即可完成封装结构,本申请的封装结构能够将多个芯片进行封装集成,集成度高,且工艺流程简单。

技术特征:

1.一种半导体封装结构,其特征在于,包括:基板(1)、导电组件(2)、多个芯片(3)以及散热外壳(4),所述导电组件(2)固定于所述基板(1)表面,所述导电组件(2)为多面体,所述导电组件(2)设置有与所述基板(1)电性连接的线路层(21),所述导电组件(2)各表面设有与所述线路层(21)电性连接的连接点,各所述芯片(3)的功能面与所述导电组件(2)的各表面一一对应,且与所述连接点电性连接,所述线路层(21)用于将所述基板(1)和所述芯片(3)电性连接;所述散热外壳(4)为一端开口的筒状结构,所述散热外壳(4)开口一端固定于所述基板(1)表面,所述导电组件(2)和多个所述芯片(3)均位于所述散热外壳(4)内部,所述散热外壳(4)内侧壁与多个所述芯片(3)相适配,以使各所述芯片(3)贴合于所述散热外壳(4)的各内侧壁。

2.根据权利要求1所述的半导体封装结构,其特征在于:所述导电组件(2)为正方体、长方体或者多棱柱中的任意一种。

3.根据权利要求1所述的半导体封装结构,其特征在于:所述连接点(211)上设置有金属凸块(22),所述金属凸块(22)与所述芯片(3)的功能面电性连接。

4.根据权利要求3所述的半导体封装结构,其特征在于:所述线路层(21)贯穿所述导电组件(2)或所述线路层(21)设置于所述导电组件(2)表面。

5.根据权利要求1所述的半导体封装结构,其特征在于:所述散热外壳(4)外侧壁设有散热鳍片(41)。

6.根据权利要求1所述的半导体封装结构,其特征在于:所述散热外壳(4)开口一端与所述基板(1)之间呈密封设置。

7.根据权利要求3所述的半导体封装结构,其特征在于:所述金属凸块(22)为锡焊料、银焊料或金锡合金焊料中的任意一种。

8.一种半导体封装结构的制造方法,其特征在于,包括以下步骤:

9.根据权利要求8所述的方法,其特征在于,所述制作具有线路层(21)的导电组件(2),具体为:

10.根据权利要求9所述的方法,其特征在于:所述单元层表面设置有导电线路(212),具体为:

技术总结

本申请涉及包括散热器的半导体封装结构及其制造方法,上述半导体封装结构包括基板、导电组件、多个芯片以及散热外壳,导电组件固定于基板表面,导电组件为多面体,导电组件设置有与基板电性连接的线路层,导电组件各表面设有与线路层电性连接的连接点,各芯片的功能面与导电组件的各表面一一对应,且与连接点电性连接,线路层用于将基板和芯片电性连接;散热外壳为一端开口的筒状结构,散热外壳开口一端固定于基板表面,导电组件和多个芯片均位于散热外壳内部,散热外壳内侧壁与多个芯片相适配,以使各芯片贴合于壳体的各内侧壁。本申请有助于提升芯片封装效率。

技术研发人员:施锦源,刘兴波,曾进,徐伟国,宋波

受保护的技术使用者:深圳市信展通电子股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!