一种半导体封装工艺全自动送料及装料设备的制作方法

本申请涉及半导体封装的,尤其是涉及一种半导体封装工艺全自动送料及装料设备。

背景技术:

1、半导体封装是指将通过测试的晶圆按照产品型号及功能需求加工得到独立芯片的过程。封装过程为:晶圆准备,将晶圆通过划片工艺后被切割为小的晶片,然后将切割好的晶片用胶水贴装到相应的基板架的小岛上,再利用超细的金属导线或者导电性树脂将晶片的接合焊盘连接到基板的相应引脚,并构成所要求的电路;然后再对独立的晶片用塑料外壳加以封装保护,塑封之后还要进行一系列操作,封装完成后进行成品测试。全自动送料及装料设备是在半导体封装过程中用于传送物品的设备。

2、在晶圆准备时,需要对晶片进行显影以去除曝光的光刻胶,后进行清洗和软化,然后对晶圆进行等离子刻蚀。在对晶圆进行清洗取放和等离子刻蚀时均需要全自动送料及装料设备对晶圆进行传送和装料。

3、现有的全自动送料及装料设备多采用托举晶圆或者真空吸附晶圆的方式对晶圆进行取放。

4、针对上述中的相关技术,采用托举的形式对晶圆进行转移时,只能对晶圆进行运送,而不能带动晶圆翻面;而采取吸附的方式对晶圆进行转移时,能够实现对晶圆翻面,但是当晶圆水洗之后,则不便于对晶圆采用真空吸附的方式进行转移,存在有不便于多种工况下使用的缺陷。

技术实现思路

1、为了解决不便于多种工况下使用的缺陷,本申请提供一种半导体封装工艺全自动送料及装料设备。

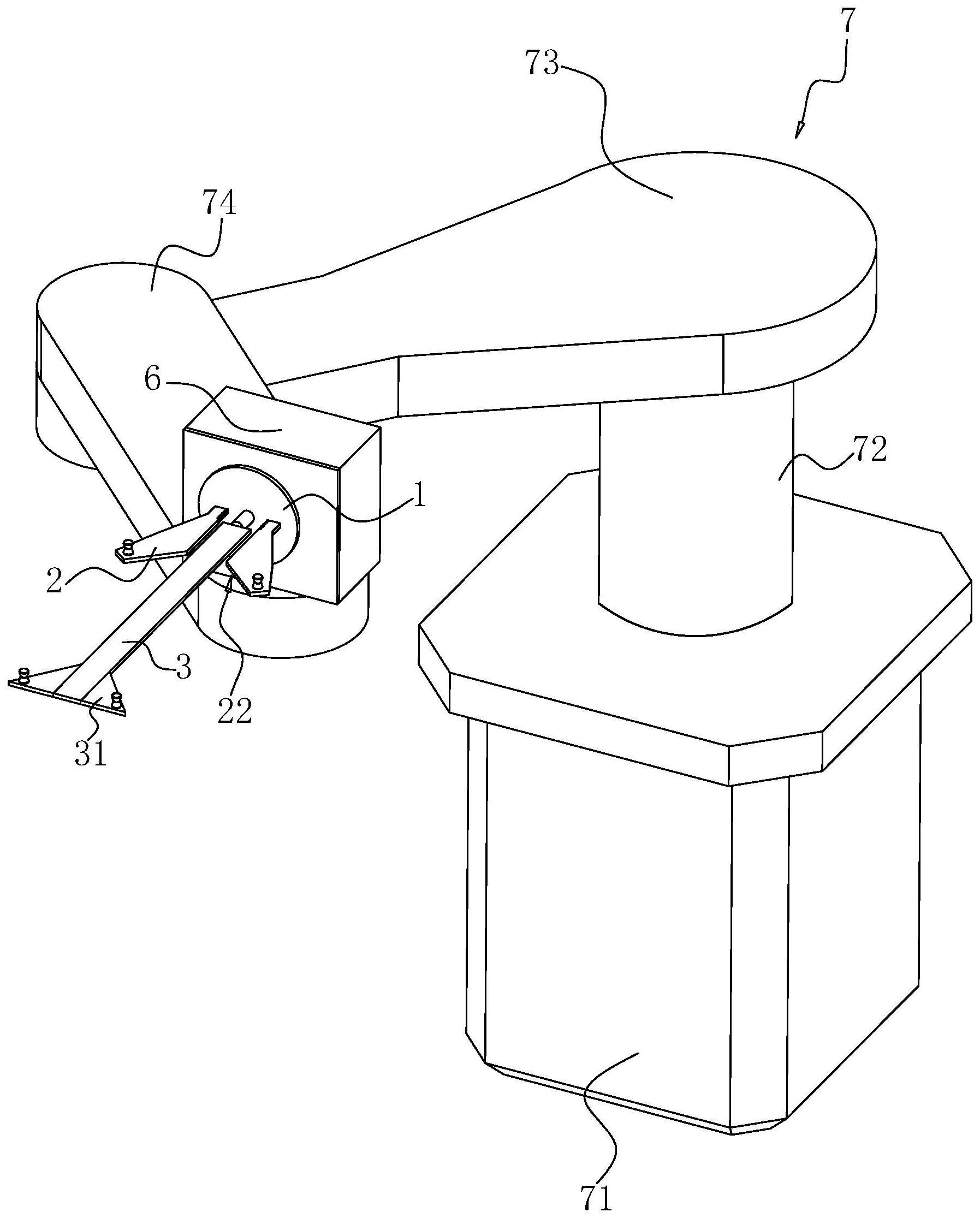

2、本申请提供一种半导体封装工艺全自动送料及装料设备,采用如下技术方案:安装座;限位板,设置有两块,两块限位板均与安装座垂直连接,且两块限位板共面;调节板,位于两块限位板之间,且调节板与限位板共面,调节板与安装座垂直,且调节板贯穿安装座并沿调节板长度方向滑移;调节气缸,连接调节板和安装座并用于带动调节板沿其长度方向滑移;夹持杆,垂直连接于限位板和调节板同一侧;夹持杆用于夹持晶圆;承载箱,调节气缸位于承载箱内,且安装座与承载箱连接;送料组件,与承载箱连接,用于调节承载箱在三维空间内的位置。

3、通过采用上述技术方案,当夹取晶圆时,使限位板和调节板平行于晶圆,且调节夹持杆位于靠近晶圆的一侧;此时启动送料组件,送料组件带动调节板向靠近晶圆的一侧移动;当晶圆位于多个夹持杆之间时,调节气缸带动调节板向靠近限位板的一侧移动,进而实现夹持杆夹紧晶圆;由此在对晶圆进行反转或者对晶圆进行水洗之后,仍然可以稳定的对晶圆进行转移,达到了便于在多种工况下使用的效果。

4、优选的,安装座为圆柱状结构,限位板连接于安装座其中一端面;安装座与承载箱转动连接,安装座转动轴线为限位板长度中心线;承载箱内设置有用于带动安装座转动的转动组件;转动组件包括:转动电机,固定连接于承载箱内壁;主动齿轮,与转动电机的输出轴同轴固定连接;从动齿轮,同轴套设于安装座周向外壁并与主动齿轮啮合。

5、通过采用上述技术方案,对晶圆夹持后,对晶圆进行转移时,当需要晶圆发生反转,只需要启动转动电机,转动电机的输出轴带动主动齿轮转动,进而从动齿轮转动,由于调节板的长度方向中心线为从动齿轮的转动轴线,为此在便于多种工况下夹紧晶圆的同时能便于对晶圆进行调节,达到了方便使用,便于送料的效果。

6、优选的,夹持杆周向外壁开设有容置槽。

7、通过采用上述技术方案,容置槽的设置便于夹持杆夹紧晶圆,提高了夹持杆夹紧晶圆时的稳定性。

8、优选的,夹持杆靠近限位板和调节板的一端同轴连接有连接轴,连接轴贯穿限位板或调节板并与其螺纹连接。

9、通过采用上述技术方案,连接轴的设置便于工作人员将夹持板与调节板或限位板进行分离,进而便于更换不同大小或者不同材质的夹持杆,达到了方便工作人员使用的效果。

10、优选的,限位板背离夹持杆的一端贯穿安装座并与安装座滑动连接;安装座背离夹持杆的侧壁垂直固定连接有固定板;固定板与限位板平行;限位板沿其长度方向固定连接有齿条;固定板连接有调节件;调节件包括:调节筒、调节齿轮、锁定板和锁紧轴;调节筒与固定板转动连接,转动轴线为调节筒长度方向轴线;调节齿轮套设于调节筒周向外壁并与齿条啮合;锁紧轴插接于调节筒内并与调节筒螺纹连接,且锁紧轴与固定板螺纹连接,锁定板垂直固定连接于锁紧轴周向外壁并抵紧调节筒上端面。

11、通过采用上述技术方案,当对不同大小的晶圆进行加持时,调节板在调节气缸的作用下能实现调节调节板与限位板之间相对位置进行实现对晶圆进行夹持;当对不同大小的晶圆进行加持时,在调节件的作用下调节限位板与调节板的相对位置,进而实现调节气缸做功最小的情况下完成对晶圆的夹持;进而达到了提高工作效率的效果。

12、优选的,送料组件包括:底座,竖直设置,为底端封闭的筒状结构;升降柱,为圆柱状结构,升降柱插接于底座内沿其长度方向滑移并沿其长度方向中心线为转动轴线转动;连板,垂直固定连接于升降柱顶端;换向板,位于连板上方,且与连板平行;换向板一端连接于连板背离升降柱的一端,且换向板与连板转动连接,换向板转动轴线与升降柱转动轴线平行。

13、通过采用上述技术方案,在使用送料组件进行送料时,升降柱的设置可以调节夹持杆的高度,进而实现调节物料的高度;承载箱、连板和换向板的设置既能实现调节物料的朝向,同时连板和转向板本身具有一定的长度,进而实现对物料进行运送;实现对物料的自动送料。

14、优选的,调节板背离安装座一端的两侧固定连接有扩展板;夹持杆与扩展板连接。

15、通过采用上述技术方案,扩展板的设置提高了夹持杆夹接晶圆时的稳定性。

16、优选的,限位板靠近扩展板的一端开设有让位槽。

17、通过采用上述技术方案,让位槽的设置便于扩展板插接至让位槽内,进而对晶圆的夹持不受扩展板的限制,能实现夹取较小的晶圆。

18、综上所述,本申请包括以下至少一种有益技术效果:

19、1.当夹取晶圆时,使限位板和调节板平行于晶圆,且调节夹持杆位于靠近晶圆的一侧;此时启动送料组件,送料组件带动调节板向靠近晶圆的一侧移动;当晶圆位于多个夹持杆之间时,调节气缸带动调节板向靠近限位板的一侧移动,进而实现夹持杆夹紧晶圆;由此在对晶圆进行反转或者对晶圆进行水洗之后,仍然可以稳定的对晶圆进行转移,达到了便于在多种工况下使用的效果;

20、2.当对不同大小的晶圆进行加持时,调节板在调节气缸的作用下能实现调节调节板与限位板之间相对位置进行实现对晶圆进行夹持;当对不同大小的晶圆进行加持时,在调节件的作用下调节限位板与调节板的相对位置,进而实现调节气缸做功最小的情况下完成对晶圆的夹持;进而达到了提高工作效率的效果;

21、3.对晶圆夹持后,对晶圆进行转移时,当需要晶圆发生反转,只需要启动转动电机,转动电机的输出轴带动主动齿轮转动,进而从动齿轮转动,由于调节板的长度方向中心线为从动齿轮的转动轴线,为此在便于多种工况下夹紧晶圆的同时能便于对晶圆进行调节,达到了方便使用,便于送料的效果。

技术特征:

1.一种半导体封装工艺全自动送料及装料设备,其特征在于:包括:

2.根据权利要求1所述的一种半导体封装工艺全自动送料及装料设备,其特征在于:所述安装座(1)为圆柱状结构,限位板(2)连接于安装座(1)其中一端面;安装座(1)与承载箱(6)转动连接,安装座(1)转动轴线为限位板(2)长度中心线;承载箱(6)内设置有用于带动安装座(1)转动的转动组件(8);转动组件(8)包括:

3.根据权利要求1所述的一种半导体封装工艺全自动送料及装料设备,其特征在于:所述夹持杆(5)周向外壁开设有容置槽(51)。

4.根据权利要求1所述的一种半导体封装工艺全自动送料及装料设备,其特征在于:所述夹持杆(5)靠近限位板(2)和调节板(3)的一端同轴连接有连接轴(52),连接轴(52)贯穿限位板(2)或调节板(3)并与其螺纹连接。

5.根据权利要求1所述的一种半导体封装工艺全自动送料及装料设备,其特征在于:所述限位板(2)背离夹持杆(5)的一端贯穿安装座(1)并与安装座(1)滑动连接;安装座(1)背离夹持杆(5)的侧壁垂直固定连接有固定板(11);固定板(11)与限位板(2)平行;限位板(2)沿其长度方向固定连接有齿条(21);固定板(11)连接有调节件(12);调节件(12)包括:调节筒(121)、调节齿轮(122)、锁定板(123)和锁紧轴(124);

6.根据权利要求1所述的一种半导体封装工艺全自动送料及装料设备,其特征在于:所述送料组件(7)包括:

7.根据权利要求1所述的一种半导体封装工艺全自动送料及装料设备,其特征在于:所述调节板(3)背离安装座(1)一端的两侧固定连接有扩展板(31);夹持杆(5)与扩展板(31)连接。

8.根据权利要求7所述的一种半导体封装工艺全自动送料及装料设备,其特征在于:所述限位板(2)靠近扩展板(31)的一端开设有让位槽(22)。

技术总结

本申请涉及一种半导体封装工艺全自动送料及装料设备,涉及半导体封装的技术领域,其包括安装座;限位板,设置有两块,两块限位板均与安装座垂直连接,且两块限位板共面;调节板,位于两块限位板之间,且调节板与限位板共面,调节板与安装座垂直,且调节板贯穿安装座并沿调节板长度方向滑移;调节气缸,连接调节板和安装座并用于带动调节板沿其长度方向滑移;夹持杆,垂直连接于限位板和调节板同一侧;夹持杆用于夹持晶圆;承载箱,调节气缸位于承载箱内,且安装座与承载箱连接;送料组件,与承载箱连接,用于调节承载箱在三维空间内的位置,本申请具有便于多种工况下使用的效果。

技术研发人员:谢盛意,康红斌,杨俊

受保护的技术使用者:芯瑞半导体(中山)有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!