一种碳化硅晶片表面金属残留的清洗方法与流程

本发明涉及碳化硅晶片清洗,特别涉及一种碳化硅晶片表面金属残留的清洗方法。

背景技术:

1、碳化硅(sic)是一种重要的宽禁带半导体材料,碳化硅是一种性能优异的新一代(第三代)宽禁带半导体材料,是第三代半导体材料的典型代表。碳化硅外延晶片即以碳化硅单晶片作为衬底生长的外延片,外延晶片主要用于各种分立器件的制作,比如sbd、mosfet、jfet、bjt、sit和mesfet等,这些器件广泛应用于各个领域。

2、碳化硅外延晶片生长完成后金属污染主要来源于测试过程中,例如:载流子浓度测试,目前,半导体行业认可的是汞探针高频电容-电压测试(c-v测试)分析法。其优点是稳定性好,非损伤性测试;其缺点是晶片表面与汞接触,造成汞沾污。其它测试,例如厚度测试、表面粗糙度测试等,碳化硅晶片与测试设备接触都会有不同程度的金属污染。因为碳化硅硬度高,仅次于金刚石,所以碳化硅与其他金属接触时易受到污染。

3、碳化硅晶片表面的洁净度对器件的性能及成品率有着重要影响,传统的工艺采用气相清洗和湿法清洗相结合的方法,存在步骤繁琐、效率慢等缺点。

技术实现思路

1、本发明的目的在于克服现有技术中的上述缺陷,提供一种碳化硅晶片表面金属残留的清洗方法;该清洗方法仅采用湿法清洗,在简化步骤以及提高效率的基础上解决了传统金属残留去除方法的不足;并且清洗后的产品质量更加稳定,晶片表面金属残留含量更低。

2、为实现上述目的,本发明提供了一种碳化硅晶片表面金属残留的清洗方法,包括以下步骤:

3、步骤s1:将碳化硅晶片(包含外延片和衬底)整齐放置在清洗治具中;

4、步骤s2:将碳化硅晶片转移至spm药液槽中,进行spm药液浸泡,药液比例为:98%浓硫酸(强酸):30%-32%过氧化氢(氧化物)=5:2至3:1;

5、步骤s3:将碳化硅晶片转移至纯水超声槽中,进行纯水喷淋、注水、快排、溢流、鼓泡,去除表面的spm药液及大尺寸颗粒;

6、步骤s4:将碳化硅晶片转移至apm溶液槽中,进行apm溶液浸泡,槽内配置兆声仪,药液比例:28%-30%氨水溶液:30%-32%过氧化氢:纯水=1:1:5至1:1:6;

7、步骤s5:将碳化硅晶片转移至纯水超声槽中,进行纯水喷淋、注水、快排、溢流、鼓泡,去除表面的apm溶液及大尺寸颗粒;

8、步骤s6:将碳化硅晶片转移至hf溶液槽中,进行hf溶液浸泡,所述hf溶液的浓度在0.5-2%之间;

9、步骤s7:将碳化硅晶片转移至纯水超声槽中,进行纯水喷淋、注水、快排、溢流、鼓泡,去除表面的hf溶液及大尺寸颗粒;

10、步骤s8:将碳化硅晶片快速旋转甩干,甩干过程使用高纯氮气吹扫。

11、作为优选的,所述步骤s2中,所述碳化硅晶片进行spm药液浸泡的温度控制范围在120~140℃之间,浸泡处理时间控制在20~40min之间。

12、作为优选的,所述步骤s3、步骤s5和步骤s7中,所述纯水循环溢流超声清洗的循环周期在2-4次之间,清洗的处理时间控制在5~15min之间。

13、作为优选的,所述步骤s3、步骤s5和步骤s7中的超声清洗频率采用40-80khz变频方式,超声波功率范围为500~800w,超声传递方式为纵向液体传递。

14、作为优选的,所述步骤s4中,所述碳化硅晶片进行apm溶液浸泡的温度控制范围在50~70℃之间,浸泡处理时间控制在20~40min之间。

15、作为优选的,所述步骤s6中,所述碳化硅晶片进行hf溶液浸泡的温度控制范围在20~30℃之间,浸泡处理时间控制在20~40min之间。

16、作为优选的,所述步骤s8中,所述碳化硅晶片的甩干转速在600-1000rpm之间;甩干时间在5~10分钟之间。

17、作为优选的,所述步骤s4中的兆声清洗频率采用40-80khz变频方式,兆声波功率100~600w。

18、与现有技术相比,本发明的有益效果在于:

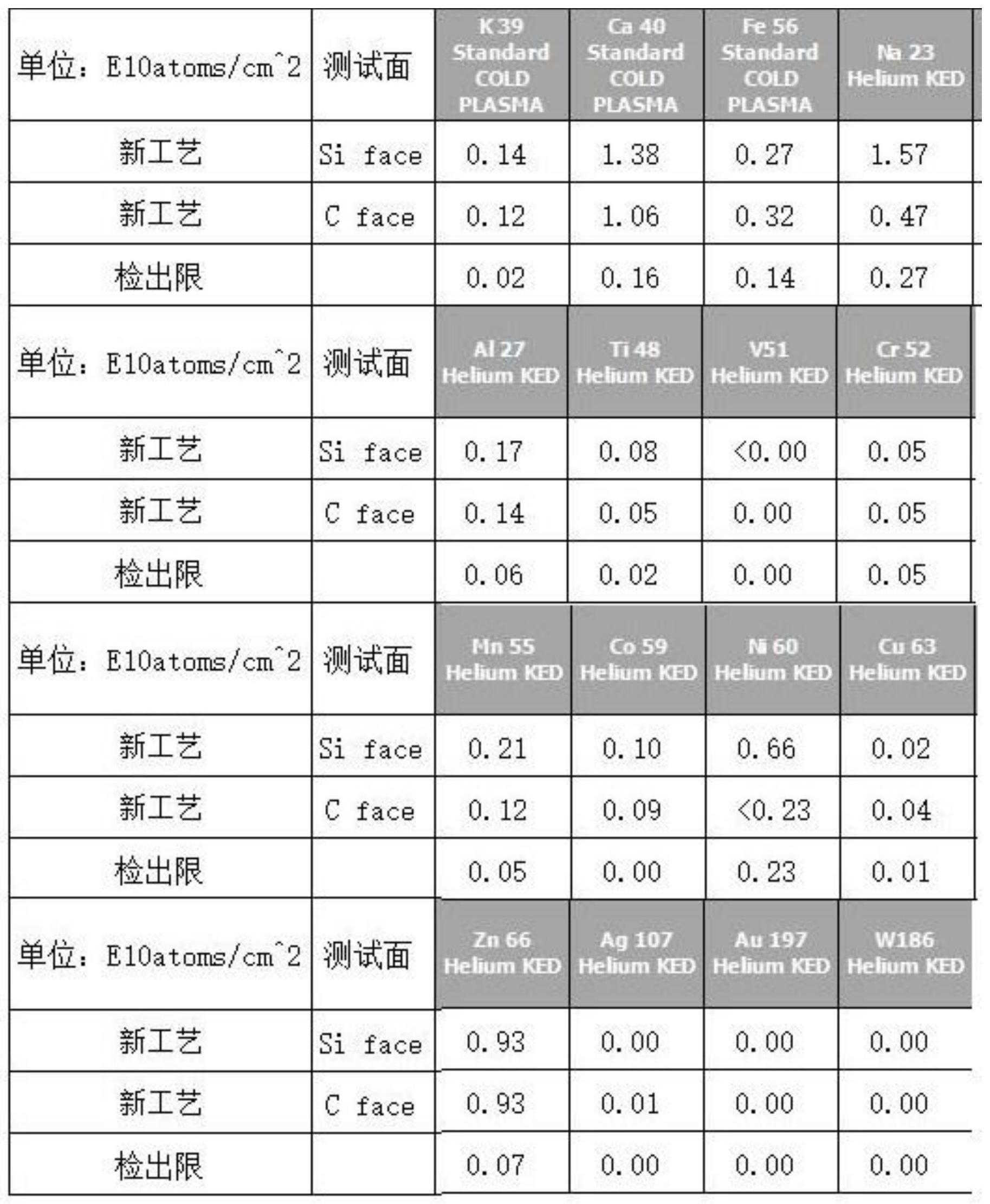

19、1、本发明的清洗方法仅采用湿法清洗,在简化步骤以及提高效率的基础上解决了传统金属残留去除方法的不足;并且清洗后的产品质量更加稳定,晶片表面金属残留含量更低。

20、2、本发明的清洗方法比传统的气相清洗和湿法清洗相结合的工艺更加高效,有着高产能、高品质的优点;理论产能可达传统工艺的5倍以上;本发明中所有药液、溶液或者纯水清洗均采用槽式清洗机浸泡清洗,利用槽式清洗机清洗效率较高,成本较低,通用性强的优点。

技术特征:

1.一种碳化硅晶片表面金属残留的清洗方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的一种碳化硅晶片表面金属残留的清洗方法,其特征在于:所述步骤s2中,所述碳化硅晶片进行spm药液浸泡的温度控制范围在120~140℃之间,浸泡处理时间控制在20~40min之间。

3.根据权利要求1所述的一种碳化硅晶片表面金属残留的清洗方法,其特征在于:所述步骤s3、步骤s5和步骤s7中,所述纯水循环溢流超声清洗的循环周期在2-4次之间,清洗的处理时间控制在5~15min之间。

4.根据权利要求3所述的一种碳化硅晶片表面金属残留的清洗方法,其特征在于:所述步骤s3、步骤s5和步骤s7中的超声清洗频率采用40-80khz变频方式,超声波功率范围为500~800w,超声传递方式为纵向液体传递。

5.根据权利要求1所述的一种碳化硅晶片表面金属残留的清洗方法,其特征在于:所述步骤s4中,所述碳化硅晶片进行apm溶液浸泡的温度控制范围在50~70℃之间,浸泡处理时间控制在20~40min之间。

6.根据权利要求1所述的一种碳化硅晶片表面金属残留的清洗方法,其特征在于:所述步骤s6中,所述碳化硅晶片进行hf溶液浸泡的温度控制范围在20~30℃之间,浸泡处理时间控制在20~40min之间。

7.根据权利要求1所述的一种碳化硅晶片表面金属残留的清洗方法,其特征在于:所述步骤s8中,所述碳化硅晶片的甩干转速在600-1000rpm之间;甩干时间在5~10分钟之间。

8.根据权利要求1所述的一种碳化硅晶片表面金属残留的清洗方法,其特征在于:所述步骤s4中的兆声清洗频率采用40-80khz变频方式,兆声波功率100~600w。

技术总结

本发明公开了一种碳化硅晶片表面金属残留的清洗方法,包括以下步骤:将碳化硅晶片(包含外延片和衬底)整齐放置在清洗治具中;将碳化硅晶片转移至SPM药液槽中浸泡;将碳化硅晶片转移至纯水超声槽中,进行纯水喷淋、注水、快排、溢流、鼓泡;将碳化硅晶片转移至APM溶液槽中浸泡,槽内配置兆声仪;将碳化硅晶片转移至纯水超声槽中,进行纯水喷淋、注水、快排、溢流、鼓泡;将碳化硅晶片转移至HF溶液槽中浸泡;将碳化硅晶片转移至纯水超声槽中,进行纯水喷淋、注水、快排、溢流、鼓泡;将碳化硅晶片快速旋转甩干,并使用高纯氮气吹扫;本发明在简化步骤以及提高效率的基础上解决了传统金属残留去除方法的不足;晶片表面金属残留含量更低。

技术研发人员:朱锦威,刘福成,叶兆杰,陈浩贤,袁峻乐,李锡光

受保护的技术使用者:广东天域半导体股份有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!