一种碳化硅IGBT晶圆的制备工艺的制作方法

本发明涉及晶圆加工,具体是一种碳化硅igbt晶圆的制备工艺。

背景技术:

1、igbt器件应用越来越广泛,具有导通电流密度大、导通压降低、开关损耗小等优点。

2、现有技术,公开了申请号为:cn202210631158.3的发明创造,名称为一种平面型碳化硅绝缘栅双极晶体管及其制作方法,其中在表面采用了深p+注入,能够减小空穴电流通路的电阻,从而能够有效抑制igbt结构内寄生晶闸管的闩锁。

3、但是现有技术中,如申请号cn202210631158.3中提到的igbt结构,在实际生产过程,高温工艺会对已经制得工艺造成损坏,加工制得的碳化硅igbt晶圆性能不够稳定,加工工艺温度导致碳化硅igbt晶圆的品质降低。

技术实现思路

1、本发明的目的在于提供一种碳化硅igbt晶圆的制备工艺,以解决现有技术中的问题。

2、本发明的目的可以通过以下技术方案实现:

3、一种碳化硅igbt晶圆的制备工艺,所述制备工艺对晶圆进行四次翻转,依照温度高低依次进行正面高温工艺、背面高温工艺、正面次高温工艺、背面次高温工艺、正面剩余工艺对碳化硅igbt晶圆进行加工。

4、第一次翻转从正面高温工艺切换为背面高温工艺,第二次翻转从背面高温工艺切换为正面次高温工艺,第三次翻转从正面次高温工艺切换为背面次高温工艺,第四次翻转从背面次高温工艺切换为正面,进行后续较低温度的加工工艺。

5、进一步的,所述制备工艺包括如下步骤:

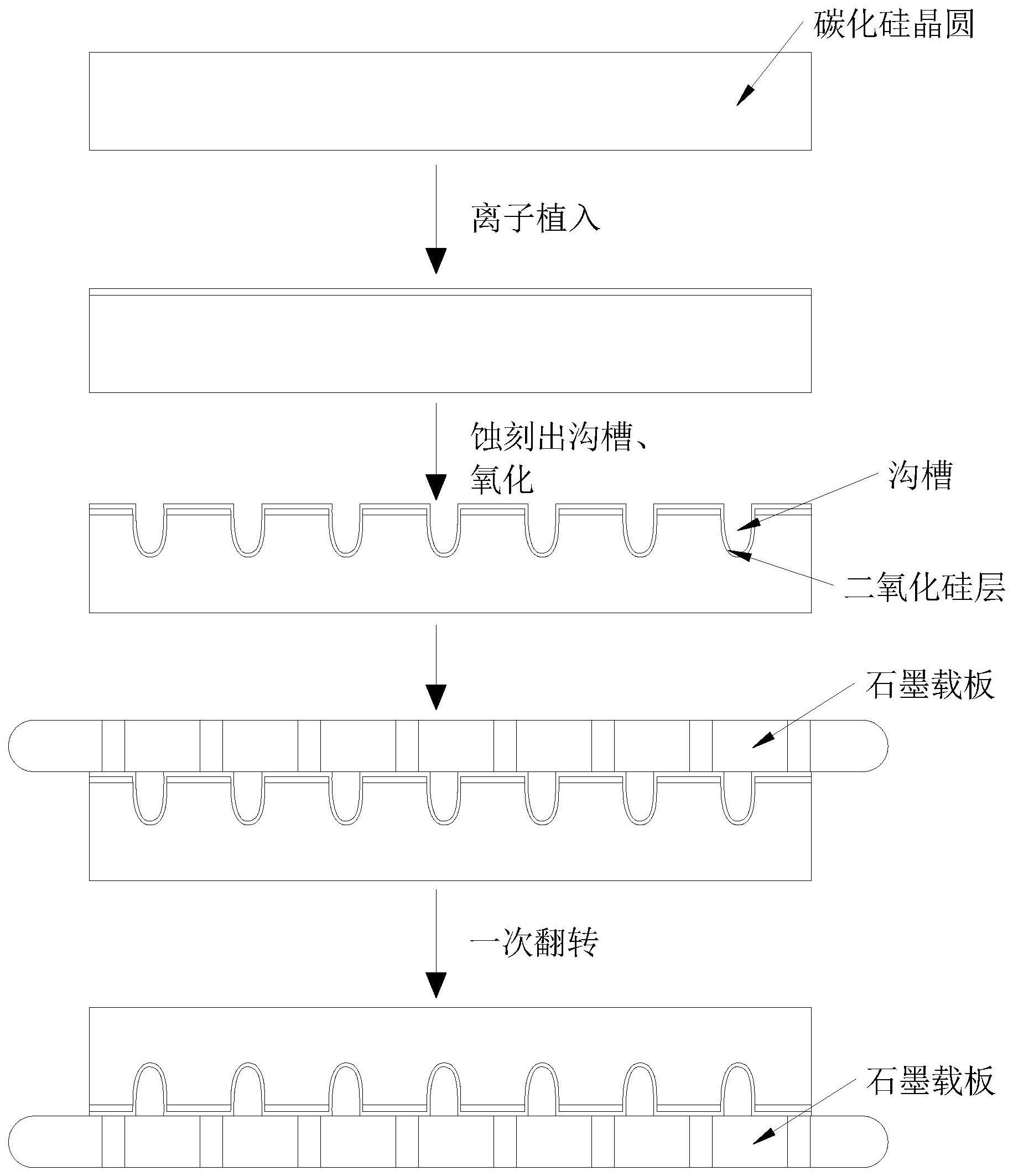

6、s1、对碳化硅晶圆正面进行离子植入,高温回火激活离子后,在正面蚀刻出沟槽,碳化硅晶圆正面氧化形成二氧化硅层。

7、s2、将碳化硅晶圆正面吸附上石墨载板后,对碳化硅晶圆进行第一次翻转,并解键合去除碳化硅晶圆背面的玻璃载板,进行第一次碳沉积操作,将碳化硅晶圆固定在石墨载板上,蚀刻去除晶圆背面沉积的碳,然后研磨减薄碳化硅晶圆背面,并植入铝离子。

8、s3、第二次碳沉积操作后进行高温回火,再研磨去除背面的第二次碳沉积的碳沉积层,沉积金属ti后,通过rta工艺进行高温退火在碳化硅晶圆背面形成欧姆接触。

9、s4、在背面放置玻璃载板后,第二次翻转碳化硅晶圆至正面向上,利用o2电浆蚀刻的方法去除碳沉积,再移除正面的石墨载板,利用sog旋转涂布的方式,在碳化硅晶圆周围沉积二氧化硅,对碳化硅晶圆进行固定。

10、s5、在碳化硅晶圆正面沟槽内沉积多晶硅,通过cmp工艺使碳化硅晶圆正面平坦化,再研磨去除碳化硅晶圆正面的多晶硅。

11、s6、在碳化硅晶圆正面制作ild层,形成接触孔,再沉积接触金属,最后蚀刻掉ild层表面和接触孔内壁的接触金属,进行rta高温退火,形成欧姆接触。

12、s7、碳化硅晶圆正面贴合玻璃载板后,第三次翻转碳化硅晶圆,再利用sog旋转涂布的方式,在碳化硅晶圆周围沉积二氧化硅,并移除背面玻璃载板,进行背面离子注入,并且进行高温回火,完成高温回火后再沉积金属层。

13、s8、背面金属层做好后,将玻璃载板贴附在背面金属层上,第四次翻转碳化硅晶圆,再利用sog旋转涂布的方式,在碳化硅晶圆周围沉积聚酰亚胺,边固碳化硅晶圆并移除正面的玻璃载板。

14、s9、在碳化硅晶圆正面沉积金属铝,再涂布光阻进行蚀刻,去除光阻后正面沉积聚酰亚胺层,再在聚酰亚胺上涂布光阻,并且蚀刻掉金属铝上方的聚酰亚胺,最后去除光阻且在金属铝上化镀镍、钯、金。

15、进一步的,所述s1中正面高温回火的温度大于1900℃,用于活化s1中植入的离子。

16、进一步的,所述s2中碳化硅背面工艺的温度为1900℃。

17、进一步的,所述s3、s6中rta工艺进行高温退火时的最大温度为800℃。

18、进一步的,所述s7中高温回火时的温度为400℃-500℃。

19、进一步的,所述s6中沉积的金属层为镍、银。

20、本发明的有益效果:

21、1、本发明制备工艺,对晶圆进行四次翻转,依照温度高低依次进行正面高温工艺、背面高温工艺、正面次高温工艺、背面次高温工艺、正面剩余工艺对碳化硅igbt晶圆进行加工,有序的进行不同温度的工艺加工;

22、2、本发明制备工艺,加工过程稳定,按照温度高低进行加工,后续温度低于前序工艺,不会对已经制好的工艺造成影响,保证碳化硅igbt晶圆的品质,提高碳化硅igbt晶圆制备工艺的稳定性。

技术特征:

1.一种碳化硅igbt晶圆的制备工艺,其特征在于,所述制备工艺对晶圆进行四次翻转,依照温度高低依次进行正面高温工艺、背面高温工艺、正面次高温工艺、背面次高温工艺、正面剩余工艺对碳化硅igbt晶圆进行加工;

2.根据权利要求1所述的一种碳化硅igbt晶圆的制备工艺,其特征在于,所述制备工艺包括如下步骤:

3.根据权利要求2所述的一种碳化硅igbt晶圆的制备工艺,其特征在于,所述s1中正面高温回火的温度大于1900℃,用于活化s1中植入的离子。

4.根据权利要求2所述的一种碳化硅igbt晶圆的制备工艺,其特征在于,所述s2中碳化硅背面工艺的温度为1900℃。

5.根据权利要求2所述的一种碳化硅igbt晶圆的制备工艺,其特征在于,所述s3、s6中rta工艺进行高温退火时的最大温度为800℃。

6.根据权利要求2所述的一种碳化硅igbt晶圆的制备工艺,其特征在于,所述s7中高温回火时的温度为400℃-500℃。

7.根据权利要求1所述的一种碳化硅igbt晶圆的制备工艺,其特征在于,所述s6中沉积的金属层为镍、银。

技术总结

本发明涉及晶圆加工技术领域,具体的是一种碳化硅IGBT晶圆的制备工艺,所述制备工艺对晶圆进行四次翻转,依照温度高低依次进行正面高温工艺、背面高温工艺、正面次高温工艺、背面次高温工艺、正面剩余工艺对碳化硅IGBT晶圆进行加工,第一次翻转从正面高温工艺切换为背面高温工艺,第二次翻转从背面高温工艺切换为正面次高温工艺,第三次翻转从正面次高温工艺切换为背面次高温工艺,第四次翻转从背面次高温工艺切换为正面,进行后续较低温度的加工工艺。本发明制备工艺,加工过程稳定,按照温度高低进行加工,后续温度低于前序工艺,不会对已经制好的工艺造成影响,保证碳化硅IGBT晶圆的品质,提高碳化硅IGBT晶圆制备工艺的稳定性。

技术研发人员:严立巍,朱亦峰,刘文杰,马晴

受保护的技术使用者:浙江同芯祺科技有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!