接线端子的制作方法

本发明涉及绝缘,特别涉及一种接线端子。

背景技术:

1、现有的内部带有特殊齿状结构的端子为“u”型结构,可实现漆包线的导通连接。但是,端子与漆包线铆压完成后,客户端需额外增加热缩套管或塑胶套管来实现端子与外界绝缘,具体流程为:端子和漆包线首先通过压接机铆压实现导通连接获得与导线连接的端子,然后,需将热缩套管或塑胶套管套设于与导线连接的端子的外侧,从而实现端子与外界的绝缘,获得绝缘端子。该工艺流程较为复杂,且人力成本较高,不利于产品的推广使用。

技术实现思路

1、为了解决上述问题和缺陷,本发明的目的是提供一种接线端子,客户端一步铆压即可实现导线与端子的导通连接,并同时实现端子与外界的绝缘。

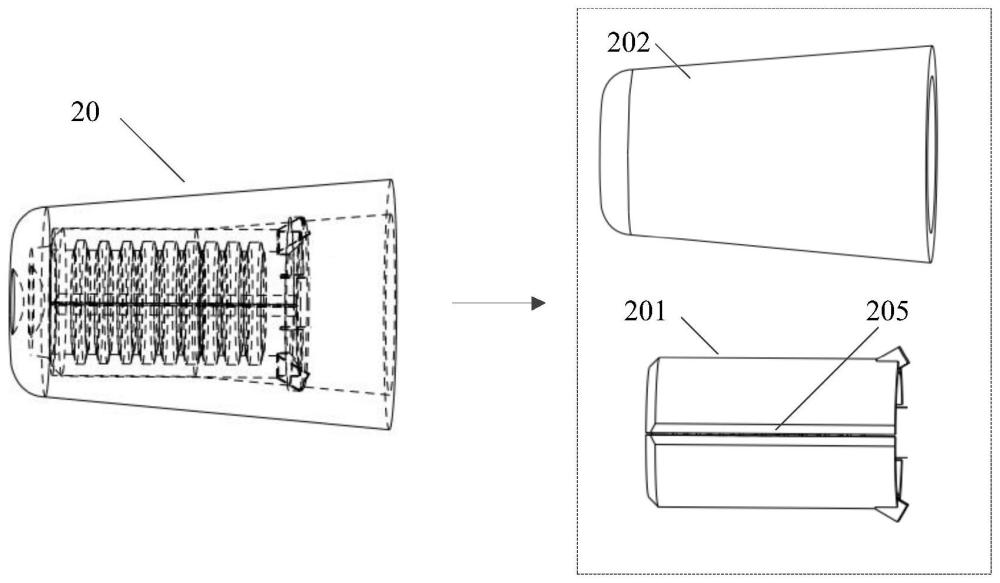

2、基于此,根据本发明的一个实施方式,提供了一种接线端子,用于连接多个具有绝缘层的导线,该接线端子包括:端子本体,其开设有容纳腔,所述容纳腔的内壁设有齿状结构;绝缘套管,套设于所述端子本体的外部;其中,所述接线端子与所述导线压接时,所述端子本体内壁的齿状结构刺破所述导线的绝缘层与导线导通连接。

3、该实施方式的接线端子,其绝缘套管和端子本体可以同时铆压,铆压时,端子内壁的齿状结构可实现端子与导线的导通连接,无需预剥绝缘层,外侧的绝缘套管可实现绝缘的效果,即客户端一步铆压即可实现导线的导通和绝缘。

4、在本实施方式的一个实施例中,所述端子本体为圆筒结构。

5、在本实施方式的一个实施例中,所述端子本体内壁的齿状结构为模具加工成型,所述端子本体的圆筒结构为两端焊接成型。

6、在本实施方式的一个实施例中,所述端子本体内壁的齿状结构为车削加工成型,所述端子本体的圆筒结构为一体成型。

7、在本实施方式的一个实施例中,所述绝缘套管为单侧封口的塑壳。

8、在本实施方式的一个实施例中,所述塑壳为透明或半透明材料,所述塑壳的近封口侧设有止位部,所述止位部与所述端子本体的出线端配合以在所述塑壳封口侧与所述端子本体之间预留观察窗口,所述观察窗口用于观察导线插入位置。

9、在本实施方式的一个实施例中,所述塑壳从封口侧到开口侧的开口逐渐增大以使其能够容纳多规格或多数量的导线。

10、在本实施方式的一个实施例中,所述塑壳的内壁设有凹槽,所述端子本体上设有倒钩,所述凹槽与所述倒钩配合以防止所述端子本体脱落。

11、在本实施方式的一个实施例中,所述绝缘套管为单侧封口的热缩套管。

12、在本实施方式的一个实施例中,所述端子本体的外表面为咬花结构,以增加其与所述绝缘套管的接触面摩擦力。

技术特征:

1.一种接线端子,用于连接多个具有绝缘层的导线,该接线端子包括:

2.根据权利要求1所述的接线端子,其中,所述端子本体为圆筒结构。

3.根据权利要求2所述的接线端子,其中,所述端子本体内壁的齿状结构为模具加工成型,所述端子本体的圆筒结构为两端焊接成型。

4.根据权利要求2所述的接线端子,其中,所述端子本体内壁的齿状结构为车削加工成型,所述端子本体的圆筒结构为一体成型。

5.根据权利要求1所述的接线端子,其中,所述绝缘套管为单侧封口的塑壳。

6.根据权利要求5所述的接线端子,其中,所述塑壳为透明或半透明材料,所述塑壳的近封口侧设有止位部,所述止位部与所述端子本体的出线端配合以在所述塑壳封口侧与所述端子本体之间预留观察窗口,所述观察窗口用于观察导线插入位置。

7.根据权利要求5所述的接线端子,其中,所述塑壳从封口侧到开口侧的开口逐渐增大以使其能够容纳多规格或多数量的导线。

8.根据权利要求5所述的接线端子,其中,所述塑壳的内壁设有凹槽,所述端子本体上设有倒钩,所述凹槽与所述倒钩配合以防止所述端子本体脱落。

9.根据权利要求1所述的接线端子,其中,所述绝缘套管为单侧封口的热缩套管。

10.根据权利要求1所述的接线端子,其中,所述端子本体的外表面为咬花结构,以增加其与所述绝缘套管的接触面摩擦力。

技术总结

本发明提供一种接线端子,该接线端子用于连接多个具有绝缘层的导线,其包括:端子本体,其开设有容纳腔,所述容纳腔的内壁设有齿状结构;绝缘套管,套设于所述端子本体的外部;其中,所述接线端子与导线压接时,所述端子本体内壁的齿状结构刺破所述导线的绝缘层与导线导通连接,所述绝缘套管将所述端子本体与外界绝缘。该接线端子的绝缘套管和端子本体可以同时铆压,客户端组装时一步铆压即可实现导线的导通和绝缘,精减客户端组装工序,降低人力成本。

技术研发人员:张志敏,黄永建,张晋玉,黄忠喜,丁通豹

受保护的技术使用者:泰科电子(上海)有限公司

技术研发日:

技术公布日:2024/7/11

- 还没有人留言评论。精彩留言会获得点赞!