一种高导热封装基板及其制备方法与流程

本发明涉及电子封装材料领域,具体地,涉及一种高导热封装基板及其制备方法。

背景技术:

1、大功率半导体芯片对封装基板的导热能力提出了高要求,常用的高导热基板有dpc陶瓷覆铜板及dbc陶瓷覆铜板。其中dpc陶瓷覆铜板是先在陶瓷基片上真空镀一层较薄的铜层,再通过电镀对铜层加厚,这种基板可加工成具有精密线路的封装基板,但铜层和陶瓷之间结合力一般。而dbc陶瓷覆铜板是由铜层和陶瓷直接烧结而成,其铜层结合力好,但主要应用于氧化铝基板,更高热导率的氮化铝、氮化硅等陶瓷基片不易与铜层直接烧结。此外,芯片与基板之间的焊接一般采用焊锡膏或者焊料片,所形成的焊点高度常达到数十微米,带来的热阻不可忽视。目前的改善方法是将微米级厚度的焊料预先镀覆在基板上,常用的焊料为金锡合金。但如果在封装过程中基板必须经历两次焊接过程(如芯片到基板的焊接,基板到散热器的焊接),那么基板上预镀焊料在第二次焊接时会出现重熔,从而导致第一次焊接时形成的焊点发生失效。因此目前的预镀焊料的基板应用灵活性受到一定限制,一般仍需要额外采用其它焊料(焊料片、焊锡膏等)完成基板的第二次焊接,生产效率低。

技术实现思路

1、有鉴于此,针对上述的问题,本发明提出一种高导热封装基板及其制备方法,在确保铜层与高热导率陶瓷基片之间高结合力的同时,可基于预镀焊料实现基板的两次焊接,有效提高生产效率。

2、为实现上述目的,本发明采取以下的技术方案:

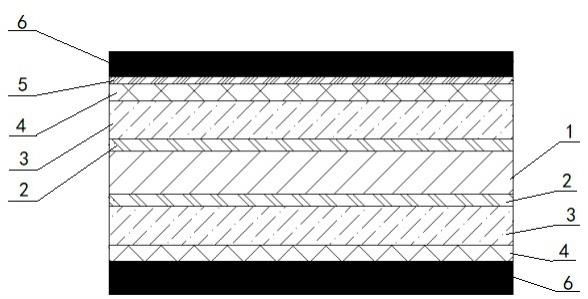

3、一种高导热封装基板,包括基材,所述基材的一侧表面从里到外依次层叠覆盖有活性焊料层、导电层、电镀层、阻挡层和预镀焊料层,所述基材的另一侧表面从里到外依次层叠覆盖有活性焊料层、导电层、电镀层和预镀焊料层;

4、所述基材的材质为氮化铝、氧化铝中的一种;

5、所述活性焊料层的材质为ti、ag、cu组成的三元合金;

6、所述导电层的材质为cu;

7、所述电镀层依次包括ni层、au层;

8、所述阻挡层的材质为pt;

9、所述预镀焊料层的材质为au、sn组成的二元合金。

10、本发明在基材的两侧利用活性焊料与导电层的铜进行结合,加强了铜层和陶瓷基板之间的结合力,且活性焊料厚度薄导热好,保证了基板良好的热传导能力;同时由于本发明的基板中的阻挡层与预镀焊料层之间的反应速率低,因此本发明设置有阻挡层的一侧的预镀焊料层熔化后其成分很小,其焊接性能经历多次重熔也影响不大,而在本发明的基板中未设置阻挡层的另一侧,由于熔化的预镀焊料层中的sn元素在与电镀层的焊接冶金反应中被大量消耗,因此该预镀焊料层中au的含量将明显偏离共晶合金比例,而基于金锡二元合金相图中的规律可知,此时预镀焊料层的熔化温度将提高,那么在第二次焊接过程中,预镀焊料层将不熔化,很好地避免了焊点因重熔而发生的失效,即本发明无需采用额外焊料即可完成基板的二次焊接。

11、所以,本发明的基板在确保铜层与高热导率陶瓷基片之间高结合力的同时,可基于预镀焊料实现基板的两次焊接,有效提高生产效率。

12、在一个较为优选的实施方式中,所述活性焊料层的厚度为10~30μm。

13、在一个较为优选的实施方式中,所述导电层的厚度30~100μm。

14、在一个较为优选的实施方式中,所述阻挡层的厚度为50~500nm。

15、在一个较为优选的实施方式中,所述预镀焊料层的厚度为3~6μm。

16、在一个较为优选的实施方式中,所述预镀焊料层中au的质量分数为70%~80%。

17、本发明还提供一种如高导热封装基板的制备方法,包括以下步骤:

18、s1、在基材的两侧表面分别将活性焊料、铜箔按顺序叠放,并采用真空钎焊工艺使三者连接成一个整体;

19、s2、对铜箔的表面进行研磨;

20、s3、根据基板线路图纸对基板进行蚀刻,去除基材上多余的活性焊料和铜箔;

21、s4、在铜箔表面依次电镀ni层、au层;

22、s5、采用真空镀膜工艺在基材一侧的au层上依次沉积pt及金锡合金;

23、s6、采用真空镀膜工艺在基材另一侧的au层上沉积金锡合金;

24、s7、按基板图纸将步骤s6所得成品进行分割。

25、在一个较为优选的实施方式中,真空钎焊工艺的条件为:真空度为1*10-5~1*10-3pa,温度为800~1000℃。

26、在一个较为优选的实施方式中,步骤s2中对铜箔的表面进行研磨后,使铜箔表面的粗糙度ra≤0.3μm,平面度误差值≤5μm。

27、在一个较为优选的实施方式中,真空镀膜的条件为:真空度为1*10-4~5*10-3pa,沉积速率为1~10å/s。

28、在一个较为优选的实施方式中,活性焊料的形态为金属粉末或金属片。

29、相比现有技术,本发明的技术效果如下:

30、本发明采用活性金属钎焊工艺实现高导热陶瓷基片与铜层的紧密连接,保证了基板良好的热传导能力及可靠性的同时,也利于制备更精细的电路图案。同时,本发明预镀覆于基板表面的微米级厚度的金锡焊料一方面可降低焊点高度从而减少系统热阻,另一方面能利用预镀覆在基板上的焊料完成两次焊接,简化了焊接工艺,有利于实现封装自动化,提高生产效率。

技术特征:

1.一种高导热封装基板,其特征在于,包括基材(1),所述基材(1)的一侧表面从里到外依次层叠覆盖有活性焊料层(2)、导电层(3)、电镀层(4)、阻挡层(5)和预镀焊料层(6),所述基材(1)的另一侧表面从里到外依次层叠覆盖有活性焊料层(2)、导电层(3)、电镀层(4)和预镀焊料层(6);

2.根据权利要求1所述的一种高导热封装基板,其特征在于,所述活性焊料层(2)的厚度为10~30μm。

3.根据权利要求1所述的一种高导热封装基板,其特征在于,所述导电层(3)的厚度30~100μm。

4.根据权利要求1所述的一种高导热封装基板,其特征在于,所述阻挡层(5)的厚度为50~500nm。

5.根据权利要求1所述的一种高导热封装基板,其特征在于,所述预镀焊料层(6)的厚度为3~6μm。

6.根据权利要求1所述的一种高导热封装基板,其特征在于,所述预镀焊料层(6)中au的质量分数为70%~80%。

7.一种如权利要求1所述的高导热封装基板的制备方法,其特征在于,包括以下步骤:

8.根据权利要求7所述的一种高导热封装基板的制备方法,其特征在于,真空钎焊工艺的条件为:真空度为1*10-5~1*10-3pa,温度为800~1000℃。

9.根据权利要求7所述的一种高导热封装基板的制备方法,其特征在于,步骤s2对铜箔的表面进行研磨后,铜箔表面的粗糙度ra≤0.3μm,平面度误差值≤5μm。

10.根据权利要求7所述的一种高导热封装基板的制备方法,其特征在于,真空镀膜的条件为:真空度为1*10-4~5*10-3pa,沉积速率为1~10å/s。

技术总结

本发明公开一种高导热封装基板及其制备方法。基板包括基材,所述基材的一侧表面从里到外依次层叠覆盖有活性焊料层、导电层、电镀层、阻挡层和预镀焊料层,所述基材的另一侧表面从里到外依次层叠覆盖有活性焊料层、导电层、电镀层和预镀焊料层。本发明在确保铜层与高热导率陶瓷基片之间高结合力的同时,可基于预镀焊料实现基板的两次焊接,有效提高生产效率。

技术研发人员:陈卫民,王捷

受保护的技术使用者:广州先艺电子科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!