一种非线性晶体的转动换点装置的制作方法

本申请涉及激光,尤其涉及一种非线性晶体的转动换点装置。

背景技术:

1、在不同的激光应用领域中,由于不同的材料对激光的吸收率与波长密切有关,因此为了追求更好的加工效果和加工效率,常常对激光的波长提出不同的要求。特别是在对于超短脉冲激光的加工方面,材料对不同波长的超短脉冲激光的吸收系数差异很大,使得不同波长的超短脉冲激光对材料的作用量迥异。具体可以对基频光进行非线性频率变换来实现超短脉冲激光的不同波长的变换。

2、由于非线性光学晶体(下文简称非线性晶体或晶体)具备各向异性,因此在对基频光进行非线性频率变换以实现超短脉冲激光的不同波长的变换的过程中,需要满足一定的相位匹配条件。具体地,基频光的偏振方向需要和晶体的切割方位角匹配。相关技术中,多采用精度较高的晶体平动实现晶体换点,并同时保证基频光的偏振方向和晶体的切割方位角匹配,比如平面度、垂直度、运动直线度、运动平行度等动态机械精度的匹配。

3、同时,非线性晶体还存在耐用度低的问题,在长期的高功率光束照射下,非线性晶体非常容易出现损坏的情况,此时无论是拆机更换或是其他更换方式都极大的影响激光器的使用。

4、然而,发明人发现相关技术中至少存在如下技术问题:

5、上述方案对机械控制的精度要求颇高,为了保证晶体自动换点的过程中满足晶体和基频光的偏振方向的高精度匹配要求,避免晶体换点时的平动造成晶体出现方位偏差,相关技术中常常依赖于精密平动位移平台的高精度性能。这一方面会难以精确控制,另一方面晶体在长期使用后容易损坏,更换十分麻烦,因此相关技术中的换点方法相对复杂、可靠性较低。

技术实现思路

1、本申请的一个目的是提供一种非线性晶体的转动换点装置,至少用以解决相关技术中对基频光进行非线性频率变换以实现激光波长的变换过程中的晶体的换点问题。具体的,可以在保证基频光的偏振方向和晶体的切割方位角匹配的精度的前提下,自动、高效、简洁地进行晶体的换点,以解决相关技术中的成本浪费、换点方法相对复杂、可靠性较低的技术问题。

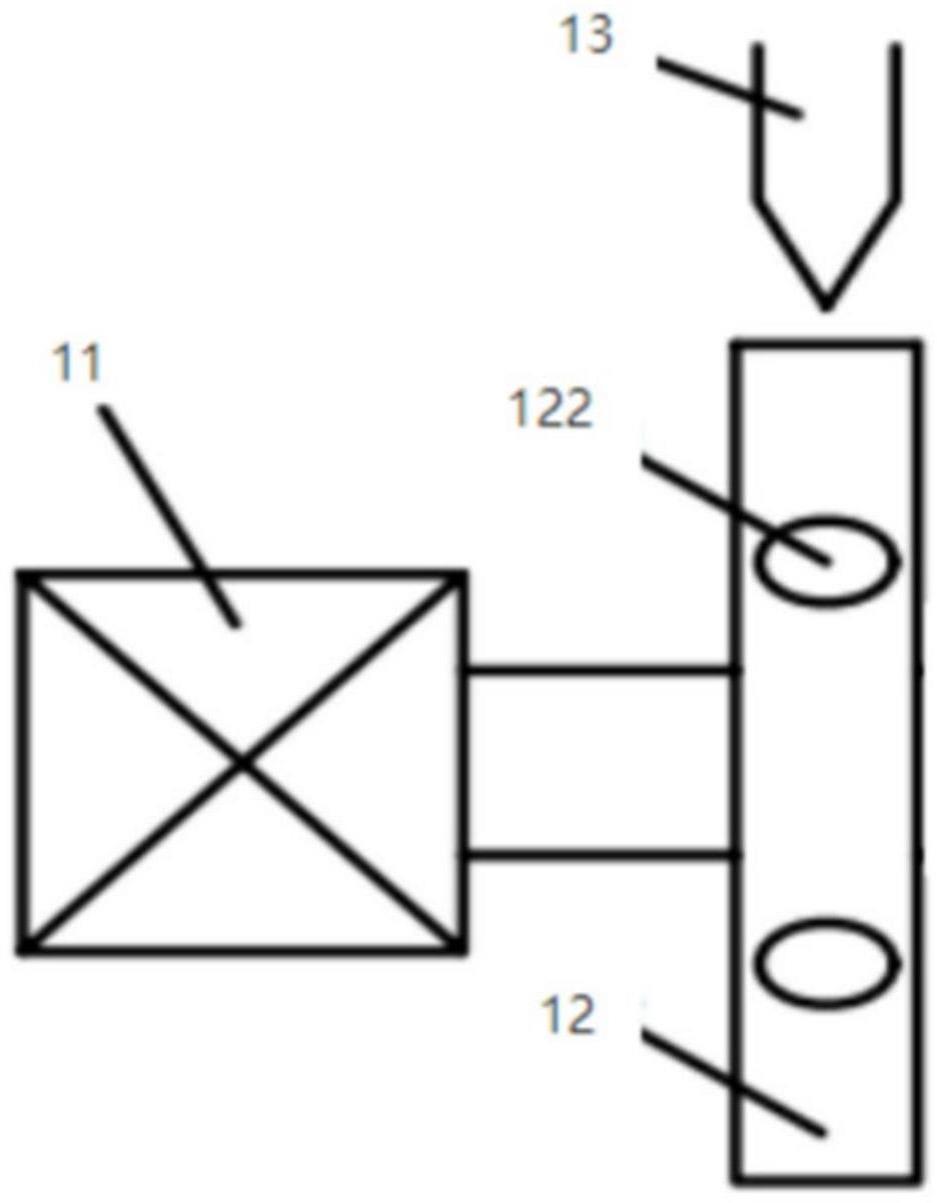

2、为实现上述目的,本申请的一些实施例提供了一种非线性晶体的转动换点装置,所述装置包括电机、第一晶体安装盘和方位校准器;

3、所述电机的输出轴与所述第一晶体安装盘的一侧的中心同轴连接;

4、于所述第一晶体安装盘的中心的预定位置处设置有若干第一槽位,所述第一槽位用于安装所述第一倍频晶体;

5、于所述第一晶体安装盘的侧表面设置有若干定位孔;

6、使用过程中,所述电机的步进量和所述第一晶体安装盘的转动量保持同步,所述方位校准器通过选择所述定位孔控制所述第一倍频晶体的转动换点。

7、相较于现有技术,本申请实施例提供的方案中,通过结构的对称性设计使得电机的步进量和所述第一晶体安装盘的转动量保持同步,使得第一倍频晶体的更换使用十分方便,极大的提升了使用的寿命,并且可以满足基频光的偏振方向和第一倍频晶体的切割方位角的特定关系,极度节俭了激光波长的变换过程中的晶体的换点装置的设计的复杂程度,可以实现自动、高效、简洁地进行晶体的换点,有利于降低成本。

技术特征:

1.一种非线性晶体的转动换点装置,其特征在于,所述装置包括电机、第一晶体安装盘和方位校准器;

2.根据权利要求1所述的装置,其特征在于,所述第一晶体安装盘为圆形的第一晶体安装盘;

3.根据权利要求1或2所述的装置,其特征在于,所述装置还包括第二晶体安装盘,所述第二晶体安装盘与所述第一晶体安装盘的另一侧的中心同轴连接;

4.根据权利要求3所述的装置,其特征在于,分别安装于若干所述第一槽位的各所述第一倍频晶体均相同,每个所述第一倍频晶体可在同一光束路线上输出相同波长的二倍频激光;

5.根据权利要求3所述的装置,其特征在于,所述第二晶体安装盘与所述第一晶体安装盘的另一侧的中心通过转动部件同轴连接,所述转动部件包括磁吸件;

6.根据权利要求3所述的装置,其特征在于,

7.根据权利要求3所述的装置,其特征在于,

8.根据权利要求7所述的装置,其特征在于,所述透镜座内设置有透镜,或者,所述透镜座为通孔。

9.根据权利要求5所述的装置,其特征在于,所述转动部件还包括连接轴,所述第二晶体安装盘与所述第一晶体安装盘的中心通过转动部件的连接轴同轴连接。

10.根据权利要求8或9所述的装置,其特征在于,所述转动部件还包括主轴,所述磁吸件包括电磁铁和铁球;

技术总结

本申请提供了一种非线性晶体的转动换点装置,该装置包括电机、第一晶体安装盘和方位校准器;电机的输出轴与第一晶体安装盘的一侧的中心同轴连接;于第一晶体安装盘的中心的预定位置处设置有若干第一槽位,第一槽位用于安装第一倍频晶体;于第一晶体安装盘的侧表面设置有若干定位孔;使用过程中,电机的步进量和第一晶体安装盘的转动量保持同步,方位校准器通过选择定位孔控制第一倍频晶体的转动换点。至少用以解决相关技术中对基频光进行非线性频率变换以实现激光波长的变换过程中的晶体的换点问题。

技术研发人员:杨阳

受保护的技术使用者:杭州奥创光子技术有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!