弧形电芯成型设备及方法与流程

本发明涉及锂电池电芯生产领域,特别涉及弧形电芯成型设备及方法。

背景技术:

1、在目前弧形电芯的制备生产中,弧形电芯都是由成型设备叠片或卷绕后使用模具进行成型,在成型时通常以电芯中部作为定位基准,上、下模具压合后保压一段时间后完成弧形电芯的成型。这样的压合成型方式容易导致隔膜和极片过度拉伸,造成电芯损伤,难以保证电芯两侧边尺寸精度,还存在保压时间过长,成型效率不高的问题。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种成型精度高、保压时长短、成型效率高的弧形电芯成型设备。

2、本发明还提出了一种用于制造弧形电芯的弧形电芯成型方法。

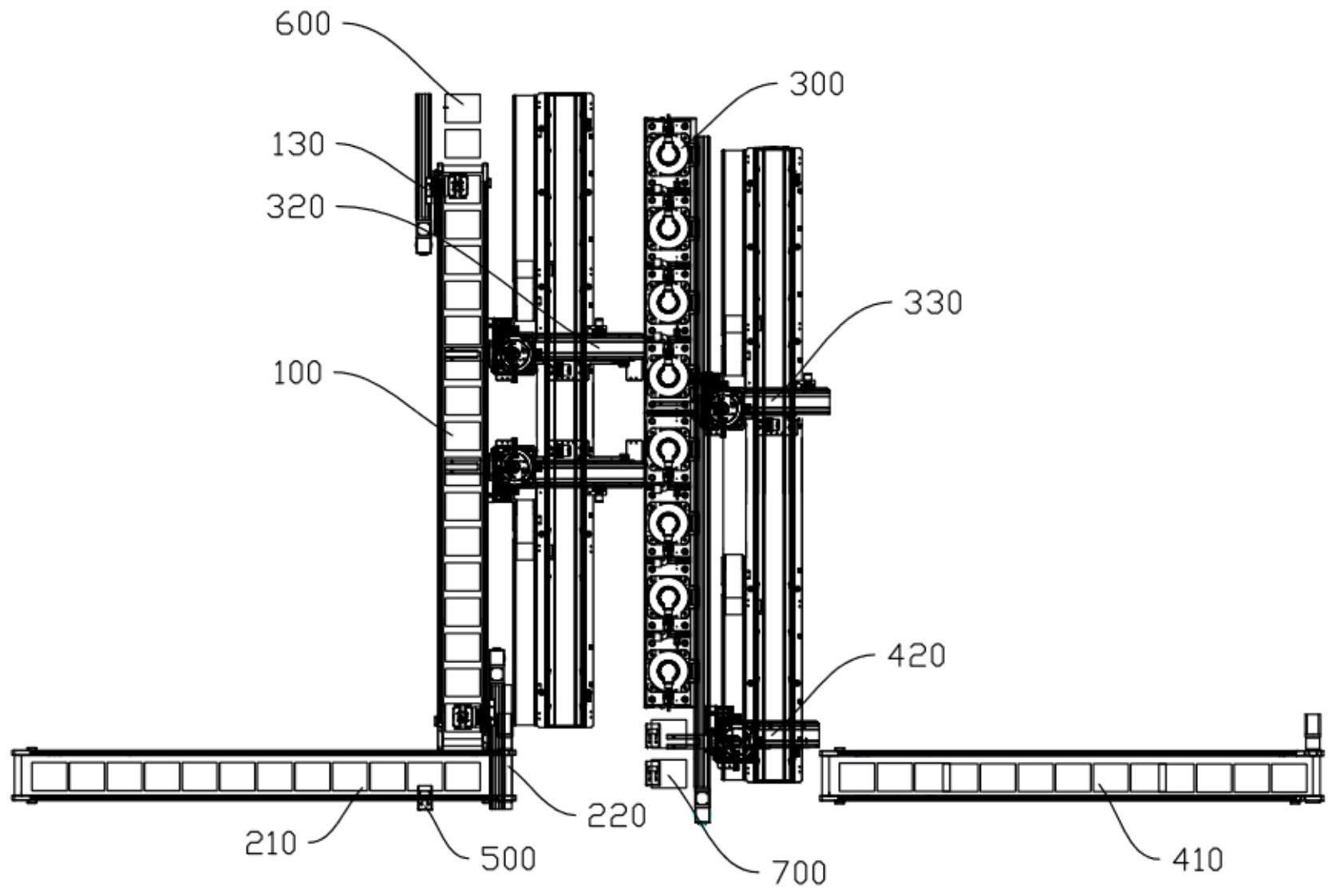

3、根据本发明的第一方面实施例的弧形电芯成型设备,包括

4、预热机构,所述预热机构包括第一预热拉带和第二预热拉带,所述第一预热拉带和所述第二预热拉带之间形成预热通道,以输送和加热电芯;

5、进料机构,所述进料机构包括进料输送部件和进料转移部件,所述进料转移部件将所述电芯转移到所述预热通道内;

6、热压机构,所述热压机构包括热压部件和热压上料部件,所述热压上料部件将所述电芯转移到所述热压部件内;

7、出料机构,所述出料机构包括出料输送部件和出料转移部件,所述出料转移部件将所述电芯转移到所述出料输送部件上;

8、其中,所述热压部件包括第一热压块、第二热压块和设置在所述第一热压块一端的定位块,所述第一热压块设置有第一热压面,所述第二热压块设置有与所述第一热压面相对的第二热压面,所述第一热压面和所述第二热压面设置为弧形。

9、根据本发明第一方面实施例的弧形电芯成型设备,至少具有如下有益效果:本发明的弧形电芯成型设备,包括预热机构、进料机构、热压机构和出料机构,预热机构包括第一预热拉带和第二预热拉带,第一预热拉带和第二预热拉带之间形成预热通道,能够输送和预热电芯,减少电芯成型所需的保压时间,提高电芯成型效率;进料机构和出料机构对电芯进行转运,热压部件包括第一热压块、第二热压块和定位块,第一热压块设置有第一热压面,第二热压块设置有第二热压面,第一热压面和第二热压面设置为弧形,定位块对电芯的端部进行定位,第一热压块和第二热压块配合对电芯进行热压,能够提高电芯的成型精度。

10、根据本发明的一些实施例,还设置有纠偏机构,所述纠偏机构包括纠偏工位和朝向所述纠偏工位设置的识别比对部件。

11、根据本发明的一些实施例,所述热压部件设置有温度控制组件,所述温度控制组件将所述第一热压块和所述第二热压块的温度控制在60-120℃。

12、根据本发明的一些实施例,还设置有尺寸检测机构,所述尺寸检测机构包括尺寸检测工位和朝向所述尺寸检测工位设置的检测部件。

13、根据本发明的一些实施例,所述热压部件还设置有驱动装置,所述驱动装置驱动所述定位块相对所述第一热压块运动。

14、根据本发明的一些实施例,所述第一热压块设置有第一定位部,所述第二热压块设置有第二定位部,所述第一定位部与所述第二定位部配合实现所述第一热压块与所述第二热压块的定位。

15、根据本发明的一些实施例,所述热压部件还设置有隔压组件,所述隔压组件设置在所述第一热压块与所述第二热压块之间。

16、根据本发明的一些实施例,所述预热机构还包括第一加热板、第二加热板、第一加热管、第二加热管、第一驱动电机和第二驱动电机,若干所述第一加热管设置在所述第一加热板内,若干所述第二加热管设置在所述第二加热管内,所述第一驱动电机驱动所述第一预热拉带相对所述第一加热板运动,所述第二驱动电机驱动所述第二预热拉带相对所述第二加热板运动。

17、根据本发明的一些实施例,所述热压部件设置有多个,多个所述热压部件并列设置在所述热压上料部件的一侧。

18、本发明还提出了一种用于制作上述弧形电芯成型方法。

19、根据本发明的第二方面实施例的弧形电芯成型方法,包括以下步骤:

20、预热:将电芯输送到预热机构上,预热机构包括第一预热拉带和第二预热拉带,第一预热拉带和第二预热拉带之间形成预热通道,预热通道对电芯进行输送和预热;

21、纠偏定位:对电芯的位置进行识别比对,对位置偏移的电芯进行纠偏定位;

22、热压:热压部件包括第一热压块、第二热压块和定位块,将电芯放置在第二热压块上,定位块对电芯的端部进行定位,第一热压块向下移动压紧电芯,完成对电芯的热压;

23、尺寸检测:对电芯的尺寸进行检测,将尺寸不良的电芯排除,对良品电芯进行转运。

24、根据本发明第二方面实施例的弧形电芯成型方法,至少具有如下有益效果:本发明的弧形电芯成型设备制作方法,对电芯进行预热、纠偏定位、热压和尺寸检测,预热机构包括第一预热拉带和第二预热拉带,第一预热拉带和第二预热拉带之间形成预热通道,能够输送和预热电芯,减少电芯成型所需的保压时间,提高电芯成型效率;热压部件包括第一热压块、第二热压块和定位块,第一热压块设置有第一热压面,第二热压块设置有第二热压面,第一热压面和第二热压面设置为弧形,定位块对电芯的端部进行定位,第一热压块和第二热压块配合对电芯进行热压,能够提高电芯的成型精度。

25、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

技术特征:

1.弧形电芯成型设备,其特征在于,包括:

2.根据权利要求1所述的弧形电芯成型设备,其特征在于,还包括纠偏机构,所述纠偏机构包括纠偏工位和朝向所述纠偏工位设置的识别比对部件。

3.根据权利要求1所述的弧形电芯成型设备,其特征在于,所述热压部件设置有温度控制组件,所述温度控制组件将所述第一热压块和所述第二热压块的温度控制在60-120℃。

4.根据权利要求1所述的弧形电芯成型设备,其特征在于,还设置有尺寸检测机构,所述尺寸检测机构包括尺寸检测工位和朝向所述尺寸检测工位设置的检测部件。

5.根据权利要求1所述的弧形电芯成型设备,其特征在于,所述热压部件还设置有驱动装置,所述驱动装置驱动所述定位块相对所述第一热压块运动。

6.根据权利要求1所述的弧形电芯成型设备,其特征在于,所述第一热压块设置有第一定位部,所述第二热压块设置有第二定位部,所述第一定位部与所述第二定位部配合实现所述第一热压块与所述第二热压块的定位。

7.根据权利要求1所述的弧形电芯成型设备,其特征在于,所述热压部件还设置有隔压组件,所述隔压组件设置在所述第一热压块与所述第二热压块之间。

8.根据权利要求1所述的弧形电芯成型设备,其特征在于,所述预热机构还包括第一加热板、第二加热板、第一加热管、第二加热管、第一驱动电机和第二驱动电机,若干所述第一加热管设置在所述第一加热板内,若干所述第二加热管设置在所述第二加热板内,所述第一驱动电机驱动所述第一预热拉带相对所述第一加热板运动,所述第二驱动电机驱动所述第二预热拉带相对所述第二加热板运动。

9.根据权利要求1所述的弧形电芯成型设备,其特征在于,所述热压部件设置有多个,多个所述热压部件设置在所述热压上料部件的一侧。

10.弧形电芯成型方法,其特征在于,包括以下步骤:

技术总结

本发明公开了弧形电芯成型设备及方法,弧形电芯成型设备包括预热机构、进料机构、热压机构和出料机构,预热机构包括第一预热拉带和第二预热拉带,第一预热拉带和第二预热拉带之间形成预热通道,能够输送和预热电芯,减少电芯成型所需的保压时间,提高电芯成型效率;进料机构和出料机构对电芯进行转运,热压部件包括第一热压块、第二热压块和定位块,第一热压块设置有第一热压面,第二热压块设置有第二热压面,第一热压面和第二热压面设置为弧形,定位块对电芯的端部进行定位,第一热压块和第二热压块配合对电芯进行热压,能够提高电芯的成型精度。

技术研发人员:请求不公布姓名

受保护的技术使用者:广东利元亨智能装备股份有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!