一种废旧锂电材料剥离回收的方法

本发明属于固体废物回收再利用,涉及一种废旧锂电材料剥离回收的方法。

背景技术:

1、锂离子电池(libs)由于具有高电压,高能量密度和循环寿命长等优点,近年来已被广泛用作为便携式电子设备甚至电动车辆供电的重要能量存储和转换装置。随着锂离子电池使用领域越来越广泛,产量和消费量逐渐增大,废弃的锂离子电池数量也逐年增长,给环境带来了巨大的压力,造成严重污染。

2、当前废弃锂离子电池的资源化回收在工业上以火法冶金和湿法冶金技术为主,通过对电极材料的冶炼实现有价金属的高效回收。相较于火法冶金,湿法冶金工艺具有金属回收率高、能耗低、建设投资少等优点,因此在废旧锂离子电池工业化应用中有着巨大潜力。常规的湿法冶金工艺从矿物冶金的角度出发,通过对电极材料进行湿法冶炼处理,回收得到的金属用于后续新材料的合成。

3、电极材料中含有大量镍、钴、锰、锂等金属元素,如果不进行回收处理,则会对环境造成污染。传统的电极材料回收处理是将极片破碎后,分选出铝渣和电池粉,铝渣会采用酸洗涤,二次分选金属铝。由于铝渣洗涤后会残余有酸和水分,分选出来的铝渣会与残余的酸和水反应,释放出氢气并发热,铝渣存放时具有燃烧和爆炸风险。同时,分选得到的电池粉残余有金属铝,在下一步的酸浸环节,残余的金属铝会与酸反应释放氢气,使酸浸环节具有燃烧、爆炸的风险,传统生产工艺局限性明显。

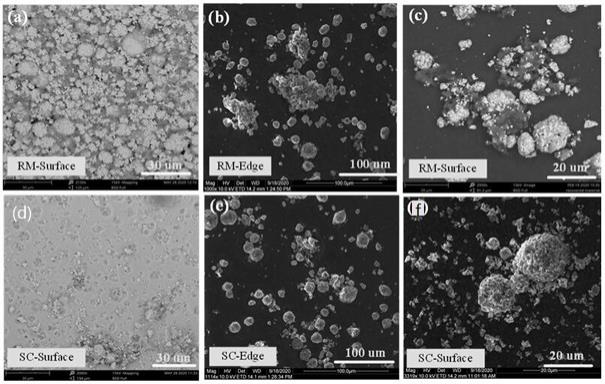

4、由于在锂电池制造过程中电极材料通过有机粘结剂与集流体结合,造成有机膜将电极材料表面覆盖,电极材料的颗粒团聚程度高、解离困难。而且在废弃锂电池的传统工业化回收应用中,由于破碎过程中电极材料易发生过细粉碎现象,导致产生混合错配,不利于后续的回收和精细化处理。

技术实现思路

1、本发明克服了现有技术的不足,提出一种废旧锂电材料剥离回收的方法,利用离心力场和超临界co2协同强化锂电材料中有机粘结剂的溶解和与正极材料的分离,促进颗粒间解离程度,提高正极材料和铝箔集流体的回收率。

2、为了达到上述目的,本发明是通过如下技术方案实现的。

3、一种废旧锂电材料剥离回收的方法,包括以下步骤:

4、1)将废弃锂电池的正极片破碎,将破碎物与有机溶剂混合,之后进行超临界co2萃取处理使电极材料颗粒从铝箔集流体上脱落;所述超临界co2萃取的压力≥7.4mpa,温度≥31℃;

5、2)将超临界co2萃取得到的料浆与重液混合,之后进行离心处理,离心机的转速为4000 rpm,离心时间为5~10 min;在离心作用下电极材料的颗粒与铝箔集流体的分离效率得以强化,最终电极材料的颗粒与铝箔集流体因密度差异在重液中发生分层;

6、3)将离心后得到的浮物和沉物分别收集,对浮物和沉物分别过滤后进行抽滤去掉溶剂,对浮物和沉物抽滤后的分别得到的固相产物进行干燥回收。

7、优选的,所述的正极片破碎是将废弃锂电池经nacl溶液浸泡放电,自然风干后手工拆解出正极片,然后将正极片经万能粉碎机破碎。

8、更优的,所述nacl溶液的质量浓度为5%,浸泡放电时间为48 h。

9、优选的,所述的重液为三溴甲烷。

10、优选的,所述的有机溶剂为二甲亚砜或二甲基乙酰胺或n,n-二甲基甲酰胺。

11、优选的,所述的废弃锂电池为钴酸锂电池、磷酸铁锂电池、锰酸锂电池、三元锂离子电池中的一种。

12、优选的,所述的抽滤采用在真空抽滤机,调节真空度≥0.2 mpa,抽滤时间为1~5min,直至料浆中溶剂被抽净为止。

13、优选的,所述的干燥是将固相产物置于烘箱内80℃烘干。

14、本发明相对于现有技术所产生的有益效果为:

15、本发明从废物利用的角度,提出了利用离心力场和超临界co2协同强化废弃锂电池电极材料回收的方法。从常规工艺角度,废弃电极材料通常经冶炼回收和金属元素提纯,再用于新电极材料的制备,本发明方法采用离心力强化电极材料与集流体的剥离效率,通过超临界co2-有机溶剂对电极材料中的粘结剂聚偏氟乙烯进行溶解,并在高速离心作用下使粘结剂与集流体分离,提高了电极材料颗粒解离和回收效率。

16、超临界流体的特性如粘度低、传质系高数、扩散率高,是实施该技术溶解有机物和金属的关键优势;本发明利用超临界co2良好的的溶剂特性强化退役锂电材料中有机粘结剂的溶解效果,促进颗粒间解离程度,并以此实现正极材料和铝箔集流体的分离回收。

17、本发明基于电极材料多组分密度差异,实现电极材料颗粒与集流体在溶剂中分层得以直接回收,溶剂经过滤后回收利用,一方面解决了退役锂离子电池再利用难题,缩短了工艺流程,具有更高的经济效益,对节能减排和环境保护具有重要意义。

技术特征:

1.一种废旧锂电材料剥离回收的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种废旧锂电材料剥离回收的方法,其特征在于,所述的正极片破碎是将废弃锂电池经nacl溶液浸泡放电,自然风干后手工拆解出正极片,然后将正极片经万能粉碎机破碎。

3.根据权利要求2所述的一种废旧锂电材料剥离回收的方法,其特征在于,所述nacl溶液的质量浓度为5%,浸泡放电时间为48 h。

4.根据权利要求1所述的一种废旧锂电材料剥离回收的方法,其特征在于,所述的重液为三溴甲烷。

5.根据权利要求1所述的一种废旧锂电材料剥离回收的方法,其特征在于,所述的有机溶剂为二甲亚砜或二甲基乙酰胺或n,n-二甲基甲酰胺。

6.根据权利要求1所述的一种废旧锂电材料剥离回收的方法,其特征在于,所述的废弃锂电池为钴酸锂电池、磷酸铁锂电池、锰酸锂电池、三元锂离子电池中的一种。

7.根据权利要求1所述的一种废旧锂电材料剥离回收的方法,其特征在于,所述的抽滤采用在真空抽滤机,调节真空度≥0.2 mpa,抽滤时间为1~5 min,直至料浆中溶剂被抽净为止。

8.根据权利要求1所述的一种废旧锂电材料剥离回收的方法,其特征在于,所述的干燥是将固相产物置于烘箱内80℃烘干。

9.根据权利要求1所述的一种废旧锂电材料剥离回收的方法,其特征在于,离心机的转速为4000 rpm。

技术总结

本发明公开了一种废旧锂电材料剥离回收的方法,属于固体废物回收再利用技术领域;具体是将废弃锂电池的正极片破碎,将破碎物与有机溶剂混合,之后进行超临界CO<subgt;2</subgt;萃取处理使电极材料颗粒从铝箔集流体上脱落;将超临界CO<subgt;2</subgt;萃取得到的料浆与重液混合后进行离心处理,将离心后得到的浮物和沉物分别收集,对浮物和沉物分别过滤后进行抽滤去掉溶剂,对浮物和沉物抽滤后的分别得到的固相产物进行干燥回收;本发明利用离心力场和超临界CO<subgt;2</subgt;协同强化锂电材料中有机粘结剂的溶解和与正极材料的分离,促进颗粒间解离程度,提高正极材料和铝箔集流体的回收率。

技术研发人员:付元鹏,董宪姝,姚素玲,樊玉萍,马晓敏

受保护的技术使用者:太原理工大学

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!