本发明涉及半导体,特别是涉及一种湿法刻蚀的方法。

背景技术:

1、随着集成电路进入finfet(鳍式场效应管)工艺技术,湿法工艺(清洗和蚀刻)的工艺占比逐渐增多。对湿法工艺的挑战也越来越巨大。尤其在一些高深宽比的结构中,湿法工艺受液体物理性质-表面张力的影响,使药液覆盖面积降低,导致清洗和蚀刻效率大大降低。在传统的湿法程式中通常使用水作为药液的置换介质,由于水的表面张力较大(72*10-3n/m),与膜的接触角较大,所以在线宽较小和深宽比大的结构中,药液无法与膜充分接触,导致无法清洗完全和蚀刻完全。

2、为解决上述问题,需要提出一种新型的湿法刻蚀的方法。

技术实现思路

1、鉴于以上所述现有技术的缺点,本发明的目的在于提供一种湿法刻蚀的方法,用于解决现有技术中湿法程式中通常使用水作为药液的置换介质,由于水的表面张力较大(72*10-3n/m),与膜的接触角较大,所以在线宽较小和深宽比大的结构中,药液无法与膜充分接触,导致无法清洗完全和蚀刻完全的问题。

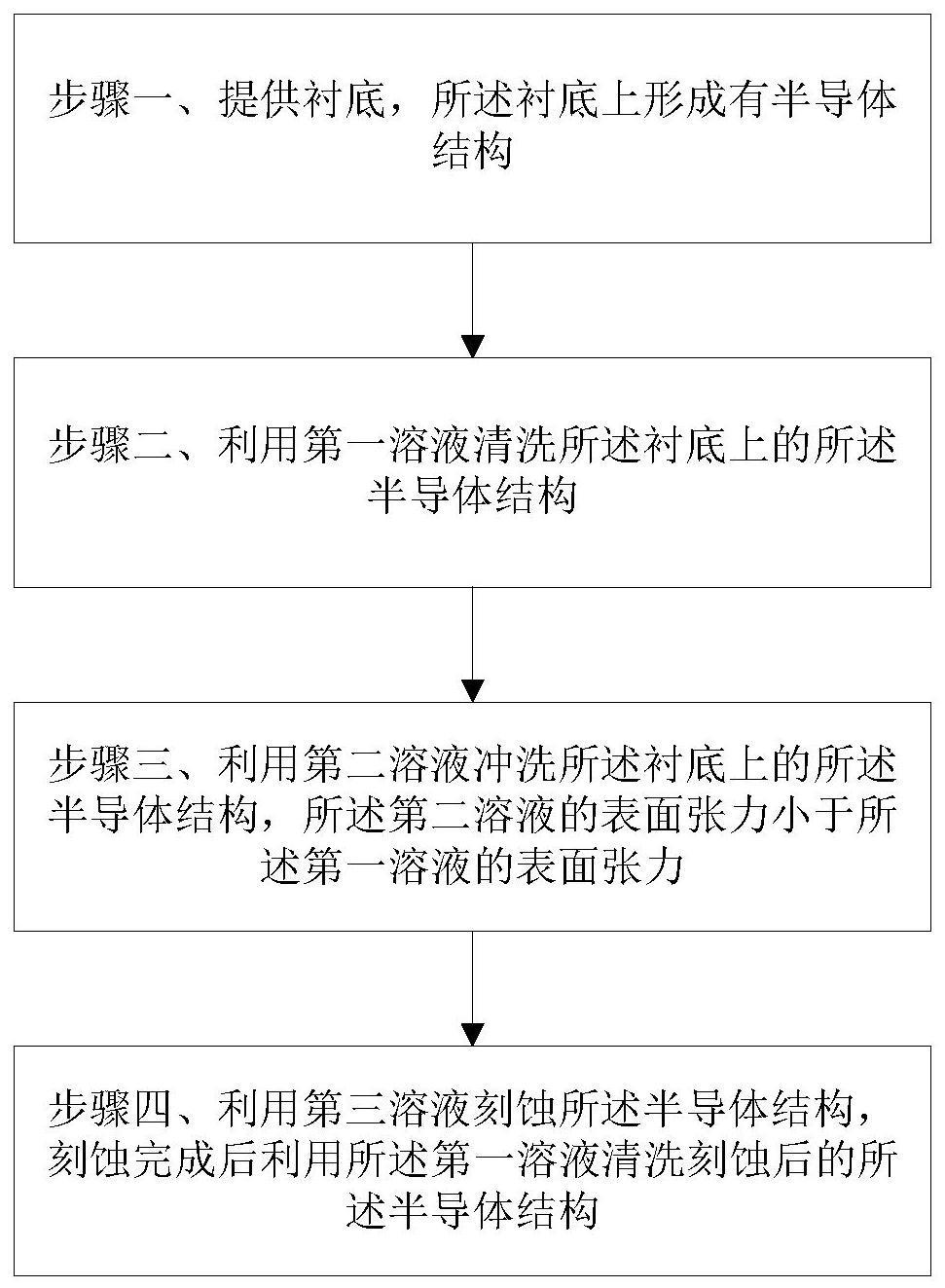

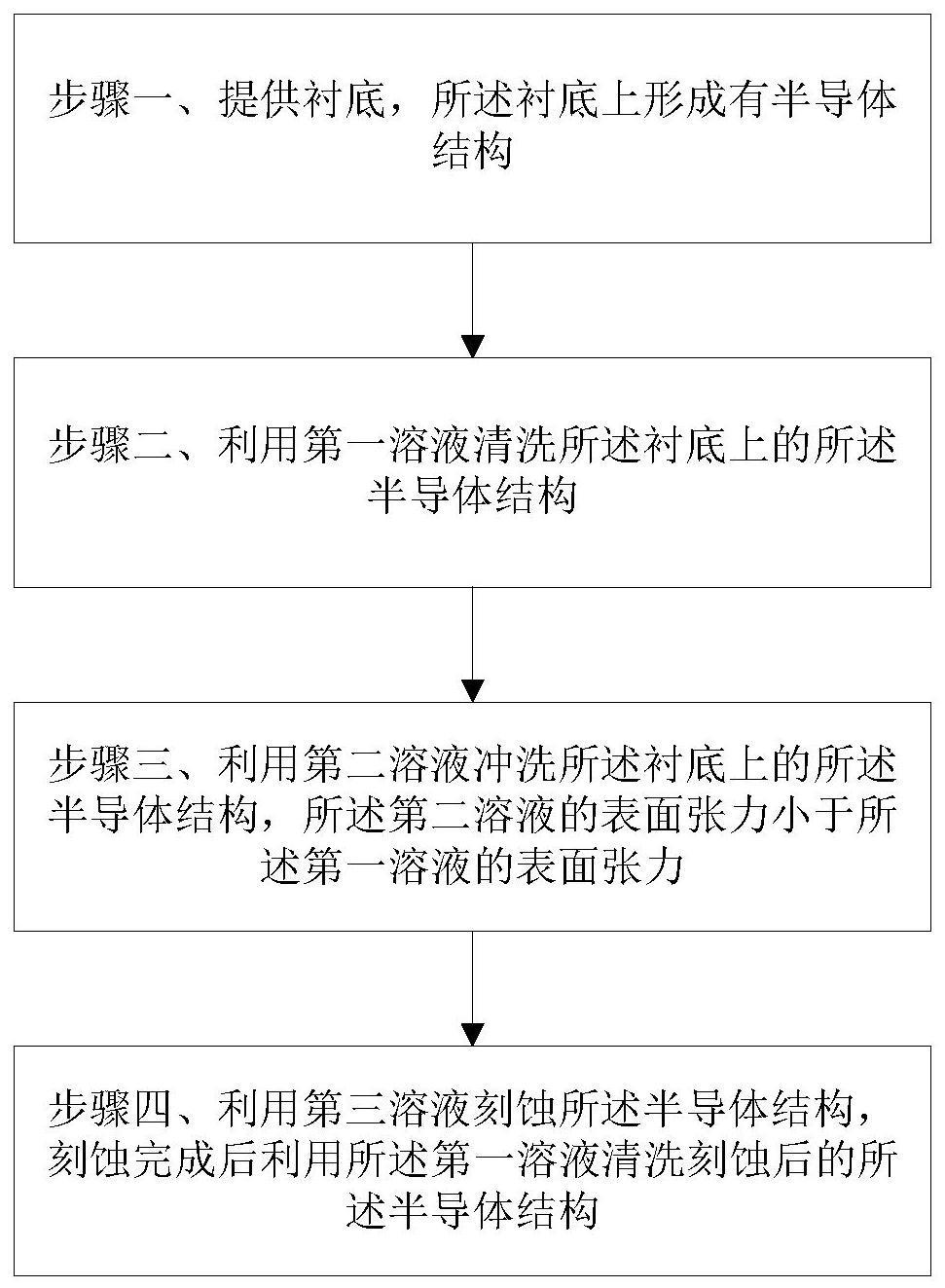

2、为实现上述目的及其他相关目的,本发明提供一种湿法刻蚀的方法,包括:

3、步骤一、提供衬底,所述衬底上形成有半导体结构;

4、步骤二、利用第一溶液清洗所述衬底上的所述半导体结构;

5、步骤三、利用第二溶液冲洗所述衬底上的所述半导体结构,所述第二溶液的表面张力小于所述第一溶液的表面张力;

6、步骤四、利用第三溶液刻蚀所述半导体结构,刻蚀完成后利用所述第一溶液清洗刻蚀后的所述半导体结构。

7、优选地,步骤一中的所述衬底包括块状半导体衬底或绝缘体上硅衬底。

8、优选地,步骤一中的所述半导体结构包括深宽比大于第一预设值的结构或线宽小于第二预设值的结构。

9、优选地,步骤二、四中的所述第一溶液为去等离子水。

10、优选地,步骤三中的所述第二溶液为异丙醇。

11、优选地,步骤三中的所述异丙醇的纯度大于99.9%;温度为25至80摄氏度;流量为250至400ml/min。

12、优选地,步骤四中的所述第三溶液包括有机酸。

13、优选地,步骤四中的所述第三溶液包括无机酸。

14、优选地,步骤四中的所述第三溶液包括通入二氧化碳的去离子水溶液。

15、如上所述,本发明的湿法刻蚀的方法,具有以下有益效果:

16、本发明通过在化学溶液(第三溶液)刻蚀前增加表面张力小于第一溶液的第二溶液作为化学溶液的置换介质,化学溶液喷洒后期形成的混合液膜的接触角减小,更有利于化学溶液进入小线宽或者深宽比大的结构中,增大清洗和蚀刻效率。

技术特征:1.一种湿法刻蚀的方法,其特征在于,至少包括:

2.根据权利要求1所述的湿法刻蚀的方法,其特征在于:步骤一中的所述衬底包括块状半导体衬底或绝缘体上硅衬底。

3.根据权利要求1所述的湿法刻蚀的方法,其特征在于:步骤一中的所述半导体结构包括深宽比大于第一预设值的结构或线宽小于第二预设值的结构。

4.根据权利要求1所述的湿法刻蚀的方法,其特征在于:步骤二、四中的所述第一溶液为去等离子水。

5.根据权利要求1所述的湿法刻蚀的方法,其特征在于:步骤三中的所述第二溶液为异丙醇。

6.根据权利要求5所述的湿法刻蚀的方法,其特征在于:步骤三中的所述异丙醇的纯度大于99.9%;温度为25至80摄氏度;流量为250至400ml/min。

7.根据权利要求1所述的湿法刻蚀的方法,其特征在于:步骤四中的所述第三溶液包括有机酸。

8.根据权利要求1所述的湿法刻蚀的方法,其特征在于:步骤四中的所述第三溶液包括无机酸。

9.根据权利要求1所述的湿法刻蚀的方法,其特征在于:步骤四中的所述第三溶液包括通入二氧化碳的去离子水溶液。

技术总结本发明提供一种湿法刻蚀的方法,提供衬底,衬底上形成有半导体结构;利用第一溶液清洗衬底上的半导体结构;利用第二溶液冲洗衬底上的半导体结构,第二溶液的表面张力小于第一溶液的表面张力;利用第三溶液刻蚀半导体结构,刻蚀完成后利用第一溶液清洗刻蚀后的半导体结构。本发明通过在化学溶液(第三溶液)刻蚀前增加表面张力小于第一溶液的第二溶液作为化学溶液的置换介质,化学溶液喷洒后期形成的混合液膜的接触角减小,更有利于化学溶液进入小线宽或者深宽比大的结构中,增大清洗和蚀刻效率。

技术研发人员:李波

受保护的技术使用者:上海华力集成电路制造有限公司

技术研发日:技术公布日:2024/1/12