锂电池隔膜及其制备方法和锂电池与流程

本发明涉及锂电池,特别是涉及一种锂电池隔膜及其制备方法和锂电池。

背景技术:

1、锂电池是一类依靠锂离子在正负极之间穿梭来达到放电目的的化学电池。由于其具有高能量密度、高工作电压、长循环寿命、大充放电倍率等优势,被广泛应用于新能源汽车、3c产品以及储能电池领域。

2、锂电池主要材料包括正极材料、负极材料、电解液和隔膜。其中,隔膜作为锂电池的重要组成部分,其基本作用是隔离开正极和负极以防止电池短路,同时保证锂离子在充电和放电期间能正常通过微孔通道以保证电池正常工作隔膜性能的好坏直接影响着电池内阻、容量、循环使用寿命以及电池安全性能。

3、随着以锂离子电池作为动力交通工具及储能电池的发展,对锂电池隔膜的性能提出更为苛刻的要求,传统隔膜的耐热性、吸液性等性能难以满足动力电池的应用需求,提升锂电池的整体性能已迫在眉睫。

技术实现思路

1、基于此,有必要针对如何提升锂电池的整体性能的问题,提供一种锂电池隔膜及其制备方法和锂电池。

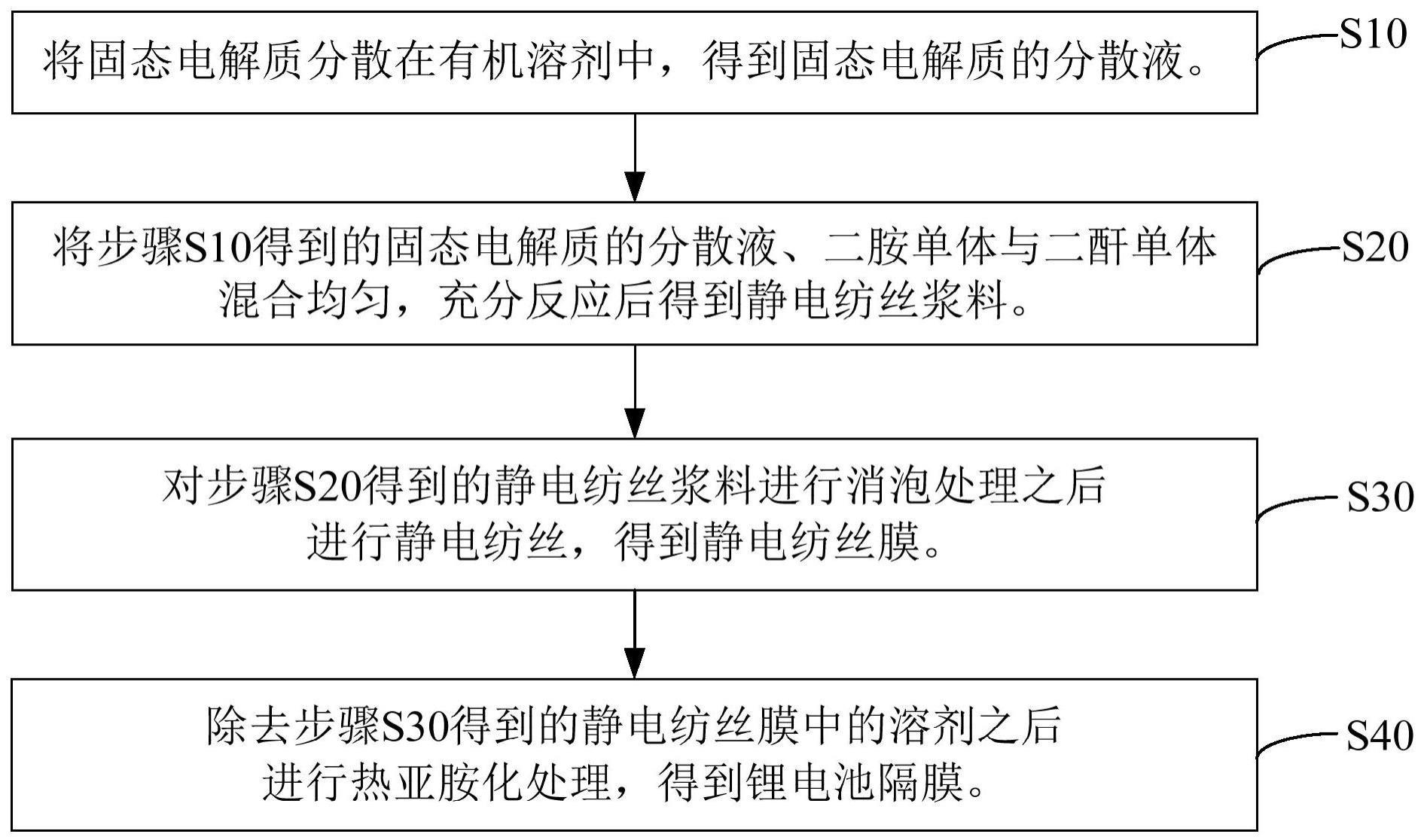

2、一种锂电池隔膜的制备方法,包括如下步骤:

3、将固态电解质分散在有机溶剂中,得到固态电解质的分散液;

4、将所述固态电解质的分散液、二胺单体与二酐单体混合均匀,充分反应后得到静电纺丝浆料;

5、对所述静电纺丝浆料进行消泡处理之后进行静电纺丝,得到静电纺丝膜;以及

6、除去所述静电纺丝膜中的溶剂之后进行热亚胺化处理,得到锂电池隔膜。

7、上述锂电池隔膜的制备方法工艺简单,首先,使用静电纺丝技术将固态电解质与聚酰亚胺复合,提高了电解液与锂电池隔膜间的亲液性以及锂电池隔膜的机械性能;其次,静电纺丝形成的高孔隙率结构有效地提升了锂电池隔膜的离子电导率;再次,与涂布隔膜相比,本发明技术方案的整体性的静电纺丝锂电池隔膜具有更好的稳定性,有助于提升锂电池的循环稳定性。综上,采用上述锂电池隔膜的制备方法提升了锂电池的整体性能,有利于广泛应用。

8、在一个可行的实现方式中,所述固态电解质的分散液中,固态电解质的质量分数为0.1%~3%;和/或

9、所述固态电解质的分散液中的固态电解质、所述二胺单体与所述二酐单体的物质的量的比为(0.06~0.45):(0.5~3):(1:5)。

10、在一个可行的实现方式中,所述固态电解质选自石榴石型固态电解质、nascion型固态电解质、liscion固态电解质与钙钛矿型固态电解质中的至少一种;

11、所述石榴石型固态电解质为li7a3b2o12,其中a选自la、ca、sr、ba与k中的至少一种,b选自zr、ta、nb与hf中的至少一种;所述nasicon型固态电解质为li1+xaxb2+x(po4)3,其中x在0.01~0.5之间,a选自al、y、ga、cr、in、fe、se与la中的至少一种,b选自ti、ge、ta、zr、sn、fe、v与hf中的至少一种;所述lisicon型固态电解质为li14a(bo4)4,其中a选自zr、cr与sn中的至少一种,b选自si、s与p中的至少一种;所述钙钛矿型固态电解质为li3xa2/3-xbo3,其中x在0.01~0.5之间,a选自la、al、mg、fe与ta中的至少一种,b选自ti、nb、sr与pr中的至少一种;和/或

12、所述有机溶剂选自丙酮、乙醇、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、二甲基亚砜、磷酸三乙酯与n一甲基此咯烷酮中的至少一种;和/或

13、所述二胺单体为含芳香环的二胺;所述二酐单体为含芳香环的二酐。

14、在一个可行的实现方式中,将所述固态电解质的分散液、二胺单体与二酐单体混合均匀,充分反应后得到静电纺丝浆料的操作为:采用机械搅拌的方式将所述固态电解质的分散液与二胺单体混合均匀,搅拌过程中的转速为20rpm~200rpm,维持搅拌的时间为20min~60min;之后分二~五次加入二酐单体混合搅拌均匀后持续搅拌,搅拌过程中的转速为20rpm~200rpm,持续搅拌的时间为8h~36h,得到静电纺丝浆料;所述静电纺丝浆料的固含量为5%~20%。

15、在一个可行的实现方式中,采用超声分散的方式将固态电解质分散在有机溶剂中,分散时间为15min~60min;和/或

16、所述静电纺丝的纺丝条件为正电压为5kv~20kv,负电压为-5kv~-1kv,推注速度为0.5ml/h~3ml/h,接受辊转速为50rpm~200rpm,静电纺丝的时间为5h~15h。

17、在一个可行的实现方式中,除去所述静电纺丝膜中的溶剂之后进行热亚胺化处理的操作为:

18、采用真空烘箱将所述静电纺丝膜烘干,烘干温度为50℃~90℃,烘干时长为6h~18h,得到除去溶剂的静电纺丝膜;以及

19、将所述除去溶剂的静电纺丝膜于90℃~150℃温度条件下真空烘干30min~90min;之后升温至250℃~350℃,恒温20min~60min。

20、一种锂电池隔膜,采用上述任一的锂电池隔膜的制备方法制备得到。

21、本发明的锂电池隔膜具有如下有益效果:

22、(1)该锂电池隔膜使用静电纺丝技术将固态电解质与聚酰亚胺复合,具有较高的孔隙率和透气度,提供给锂电池以优异的离子电导率和亲液性;

23、(2)锂电池隔膜中的聚酰亚胺因其本身特有的出色的耐热性、极好的化学性,较强的机械性能和特别的介电性能,可有效地提升锂电池使用过程中的整体性能;

24、(3)锂电池隔膜中的固态电解质与静电纺丝形成的纤维状聚酰亚胺共同作用,提供给锂电池隔膜更进一步的机械性能和安全性,使得锂电池具有更好的寿命。

25、在一个可行的实现方式中,所述锂电池隔膜的厚度为5μm~15μm。

26、在一个可行的实现方式中,所述锂电池隔膜包括复合的固态电解质和聚酰亚胺,所述固态电解质与所述聚酰亚胺的质量比为(2~15):100。

27、一种锂电池,包括上述任一的锂电池隔膜。

28、经过试验证明,本发明的锂电池具有优异的离子电导率、亲液性、机械性能和循环稳定性,整体性能较好,有利于广泛应用。

技术特征:

1.一种锂电池隔膜的制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的锂电池隔膜的制备方法,其特征在于,所述固态电解质的分散液中,固态电解质的质量分数为0.1%~3%;和/或

3.根据权利要求1所述的锂电池隔膜的制备方法,其特征在于,所述固态电解质选自石榴石型固态电解质、nascion型固态电解质、liscion固态电解质与钙钛矿型固态电解质中的至少一种;

4.根据权利要求1所述的锂电池隔膜的制备方法,其特征在于,将所述固态电解质的分散液、二胺单体与二酐单体混合均匀,充分反应后得到静电纺丝浆料的操作为:采用机械搅拌的方式将所述固态电解质的分散液与二胺单体混合均匀,搅拌过程中的转速为20rpm~200rpm,维持搅拌的时间为20min~60min;之后分二~五次加入二酐单体混合搅拌均匀后持续搅拌,搅拌过程中的转速为20rpm~200rpm,持续搅拌的时间为8h~36h,得到静电纺丝浆料;所述静电纺丝浆料的固含量为5%~20%。

5.根据权利要求1所述的锂电池隔膜的制备方法,其特征在于,采用超声分散的方式将固态电解质分散在有机溶剂中,分散时间为15min~60min;和/或

6.根据权利要求1所述的锂电池隔膜的制备方法,其特征在于,除去所述静电纺丝膜中的溶剂之后进行热亚胺化处理的操作为:

7.一种锂电池隔膜,其特征在于,采用权利要求1~6中任一项所述的锂电池隔膜的制备方法制备得到。

8.根据权利要求7所述的锂电池隔膜,其特征在于,所述锂电池隔膜的厚度为5μm~15μm。

9.根据权利要求7所述的锂电池隔膜,其特征在于,所述锂电池隔膜包括复合的固态电解质和聚酰亚胺,所述固态电解质与所述聚酰亚胺的质量比为(2~15):100。

10.一种锂电池,其特征在于,包括权利要求7~9中任一项所述的锂电池隔膜。

技术总结

本发明涉及一种锂电池隔膜及其制备方法和锂电池。锂电池隔膜的制备方法包括如下步骤:将固态电解质分散在有机溶剂中,得到固态电解质的分散液;将固态电解质的分散液、二胺单体与二酐单体混合均匀,充分反应后得到静电纺丝浆料;对静电纺丝浆料进行消泡处理之后进行静电纺丝,得到静电纺丝膜;以及除去静电纺丝膜中的溶剂之后进行热亚胺化处理,得到锂电池隔膜。上述锂电池隔膜的制备方法工艺简单,提高了电解液与锂电池隔膜间的亲液性以及锂电池隔膜的机械性能;静电纺丝形成的高孔隙率结构有效地提升了锂电池隔膜的离子电导率;整体性的静电纺丝锂电池隔膜具有更好的稳定性。综上,采用上述锂电池隔膜的制备方法提升了锂电池的整体性能。

技术研发人员:施雅玲,谭军豪,曹文卓,闫昭,李婷

受保护的技术使用者:湖州南木纳米科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!