一种电池及其气体分析方法与流程

本发明涉及电池,尤其涉及一种电池及其气体分析方法。

背景技术:

1、众所周知,锂离子电池使用过程中,尤其是高温循环存储过程中,会产生大量的气体。三元材料锂离子电池中,产生的气体基本上主要为co2,co,h2以及ch4,c2h4等气体。同时,产生气体的成分及浓度占比,与锂离子电池的正极材料、负极材料和电解液紧密相关。

2、目前,对电池进行气体分析的操作流程为:先将电池进行满充,然后用注射器从电池顶盖的排气孔扎进壳体内吸出此电池腔体内的部分气体,最后将气体注射进气相色谱仪中进行气体分析。

3、上述操作方法存在较大的安全隐患,当注射器的针孔扎进满充的电池内时,电池很有可能会起火甚至爆炸。

技术实现思路

1、本发明的目的在于提供一种电池及其气体分析方法,以减少现有气体分析方法存在的安全隐患问题。

2、为达此目的,本发明采用以下技术方案:

3、一种电池,包括壳体和设置于壳体内部的电芯,所述壳体和所述电芯之间的空隙内还设有气体吸附绝缘体,所述气体吸附绝缘体包括基层和设于基层上的用于吸附腔内气体的疏水性多孔聚合物。

4、可选的,所述基层包括相对的两侧表面,其中的一侧表面涂覆有所述疏水性多孔聚合物、另一侧表面涂覆有粘接胶;所述粘接胶与所述电芯的外壁和/或所述壳体的内壁粘接。

5、可选的,所述气体吸附绝缘体围绕所述电芯的中心轴卷设于所述电芯的外周。

6、可选的,所述基层由pet、pvc和/或pc材质制成。

7、可选的,所述疏水性多孔聚合物的厚度为10μm-50μm。

8、可选的,所述疏水性多孔聚合物包括:以丁基甲基丙烯酸酯和乙二醇二甲基丙烯酸酯为单体发生聚合反应得到的聚合物,和/或环己醇和1,4丁二醇为单体发生聚合反应得到的聚合物。

9、可选的,所述疏水性多孔聚合物的平均孔径为1-50nm,其比表面积为100m2/g-2500m2/g。

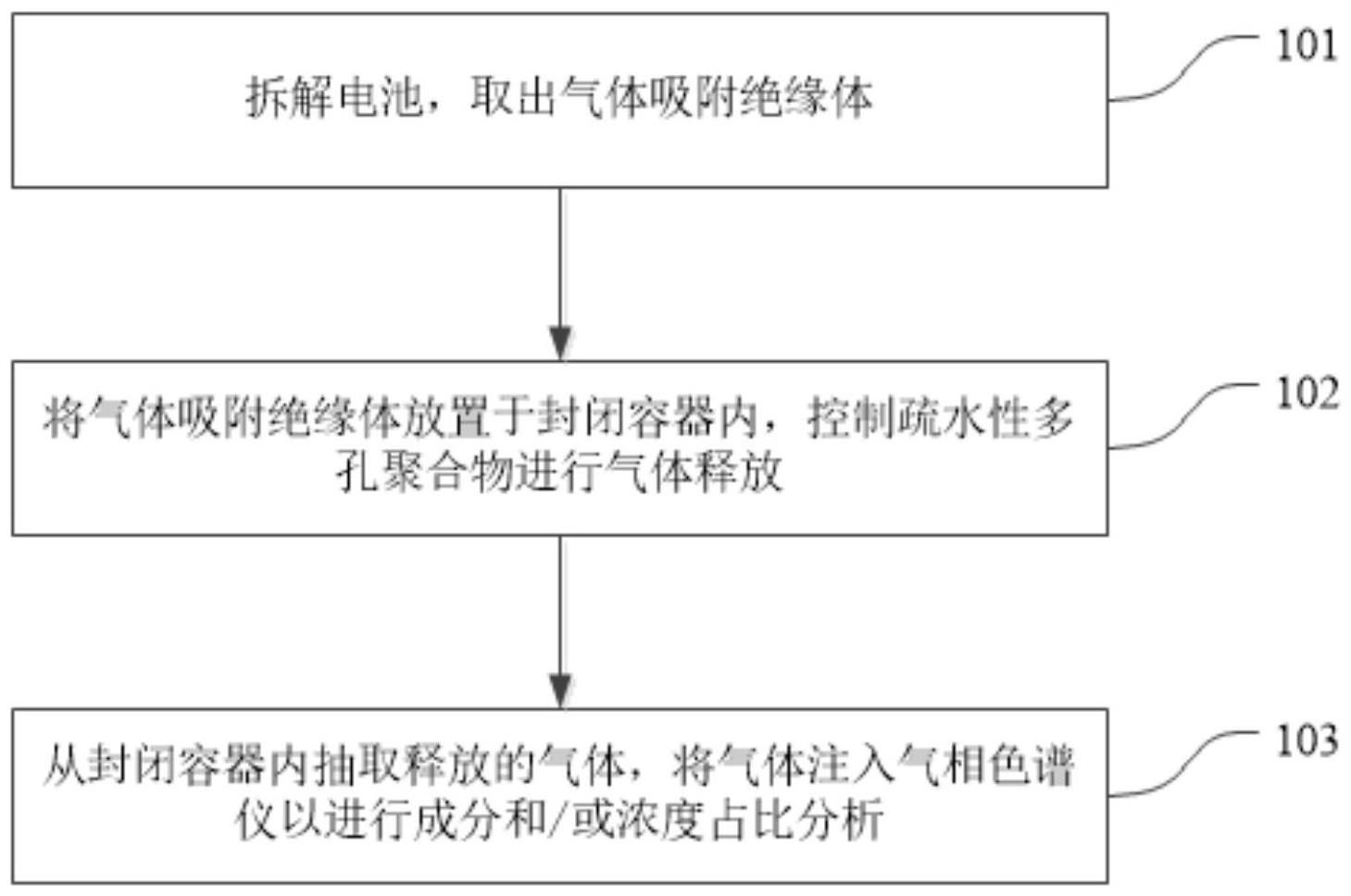

10、一种如以上任一项所述电池的气体分析方法,包括步骤:

11、拆解所述电池,取出所述气体吸附绝缘体;

12、将所述气体吸附绝缘体放置于封闭容器内,控制所述气体吸附绝缘体的疏水性多孔聚合物进行气体释放;

13、从所述封闭容器内抽取释放的气体,将所述气体注入气相色谱仪以进行成分和/或浓度占比分析。

14、可选的,在拆解所述电池之前,还包括:对所述电池进行满充。

15、可选的,所述控制所述气体吸附绝缘体的疏水性多孔聚合物进行气体释放的方法包括:将所述封闭容器放入烘箱中进行加热。

16、与现有技术相比,本发明实施例具有以下有益效果:

17、应用本发明实施例,随着电池在高温循环存储过程中不断产生气体,电池内部的气体吸附绝缘体也会不断的吸附腔内产生的气体,后续可以取出气体吸附绝缘体并使其进行气体释放,进而将其释放的气体注入气相色谱仪中以完成气体分析。与传统的使用注射器的针孔扎进电池内抽取气体的方式相比,本发明实施例通过在电池内部新增气体吸附绝缘体以吸附气体、继而控制气体吸附绝缘体释放气体的方式,有利于更为安全有效的提取腔内气体,大大提升了安全性能。

技术特征:

1.一种电池,包括壳体和设置于壳体内部的电芯,其特征在于,所述壳体和所述电芯之间的空隙内还设有气体吸附绝缘体,所述气体吸附绝缘体包括基层和设于基层上的用于吸附腔内气体的疏水性多孔聚合物。

2.根据权利要求1所述的电池,其特征在于,所述基层包括相对的两侧表面,其中的一侧表面涂覆有所述疏水性多孔聚合物、另一侧表面涂覆有粘接胶;所述粘接胶与所述电芯的外壁和/或所述壳体的内壁粘接。

3.根据权利要求1所述的电池,其特征在于,所述气体吸附绝缘体围绕所述电芯的中心轴卷设于所述电芯的外周。

4.根据权利要求1所述的电池,其特征在于,所述基层由pet、pvc和/或pc材质制成。

5.根据权利要求1所述的电池,其特征在于,所述疏水性多孔聚合物的厚度为10μm-50μm。

6.根据权利要求1所述的电池,其特征在于,所述疏水性多孔聚合物包括:以丁基甲基丙烯酸酯和乙二醇二甲基丙烯酸酯为单体发生聚合反应得到的聚合物,和/或环己醇和1,4丁二醇为单体发生聚合反应得到的聚合物。

7.根据权利要求1所述的电池,其特征在于,所述疏水性多孔聚合物的平均孔径为1-50nm,其比表面积为100m2/g-2500m2/g。

8.一种如权利要求1至7任一项所述电池的气体分析方法,其特征在于,包括步骤:

9.根据权利要求8所述的气体分析方法,其特征在于,在拆解所述电池之前,还包括:对所述电池进行满充。

10.根据权利要求8所述的气体分析方法,其特征在于,所述控制所述气体吸附绝缘体的疏水性多孔聚合物进行气体释放的方法包括:将所述封闭容器放入烘箱中进行加热。

技术总结

本发明涉及电池技术领域,公开了一种电池及其气体分析方法。所述电池,包括壳体和设置于壳体内部的电芯,两者之间空隙内设有气体吸附绝缘体,气体吸附绝缘体包括基层和设于基层上的疏水性多孔聚合物。气体分析方法包括:取出气体吸附绝缘体并将其放置于封闭容器内,控制疏水性多孔聚合物进行气体释放;抽取气体,注入气相色谱仪进行分析。应用本发明实施例,随着电池内气体的产生,电池内部的气体吸附绝缘体会吸附气体,后续可取出气体吸附绝缘体并使其进行气体释放,进而将释放的气体注入气相色谱仪中以完成气体分析。与传统的使用注射器的针孔扎进电池内抽取气体的方式相比,本发明有利于更为安全有效的提取腔内气体,提升了安全性能。

技术研发人员:吴仪娜,赵悠曼,袁庆华,李红娜

受保护的技术使用者:东莞市创明电池技术有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!