电池模组、电池包及车辆的制作方法

本发明涉及电池,尤其涉及一种电池模组、电池包及车辆。

背景技术:

1、随着新能源危机的日益严重,传统燃油车逐步被新能源汽车所代替,混合动力或纯电动汽车作为新能源汽车的一种,其发展尤为迅速。随着电动汽车电池包技术的日益成熟与发展,电动汽车必将成为未来汽车工业发展的主要趋势。但目前电动汽车电池包于使用时也存在一些问题,比如电池包的热管理。由于电池包的使用工况及环境复杂,若不能让电池包内的热量迅速传导到电池包以外,则会导致电池包内的温度越来越高,最终直接影响电池包的使用寿命和电池包的安全性能。再者,电动汽车使用环境恶劣、使用频率高,而对于搭载的电池包及其内部的动力电池要求更加严格、苛刻,其必须保证电池包及动力电池内的温场均匀,由于电池包对外围防护等级、抗震性能的要求很高,所以现行的技术不足以够达到其要求。因此解决电池包的热问题成了各生产厂家迫切需要解决的问题。

2、传统的电池包采用风冷模式,电池包内外需要产生热对流,由于整个电池包很难做到密封,故此种方式将导致内外空气对流而引入粉尘、杂质及水蒸气,因此对电池包内部的高、低压连接零部件、电子部件、高压器件、电芯带来加速老化的风险,电子零部件、高压器件失效的风险,同样对电池包的安全性能带来巨大的威胁。

3、现有的热管理模式通常于电池包或电池模组中设置冷却管道或冷却板,冷却管道或冷却板中通入冷却液,通过冷却液的热交换而将热量释放至外部从而进行电池包或电池模组的热管理。此热管理模式虽然能于一定程度上缓解电池包的散热问题,但是冷却管道和冷却板通常设于电池包中的围框结构,且紧挨端板和侧板,或者设于相邻电池模组或相邻电池单体之间,此类热管理模式皆存在散热不均的问题,无法对电池包进行有效散热,尤其是当单个电池单体热量剧增时,很容易就会迅速蔓延到相邻电池单体而影响整个电池包的使用。

技术实现思路

1、本发明的目的在于提供一种电池模组、电池包及车辆,该电池模组可实现360°全方位散热,因而可进行电池包的有效热管理,有助于电动汽车的快速发展。

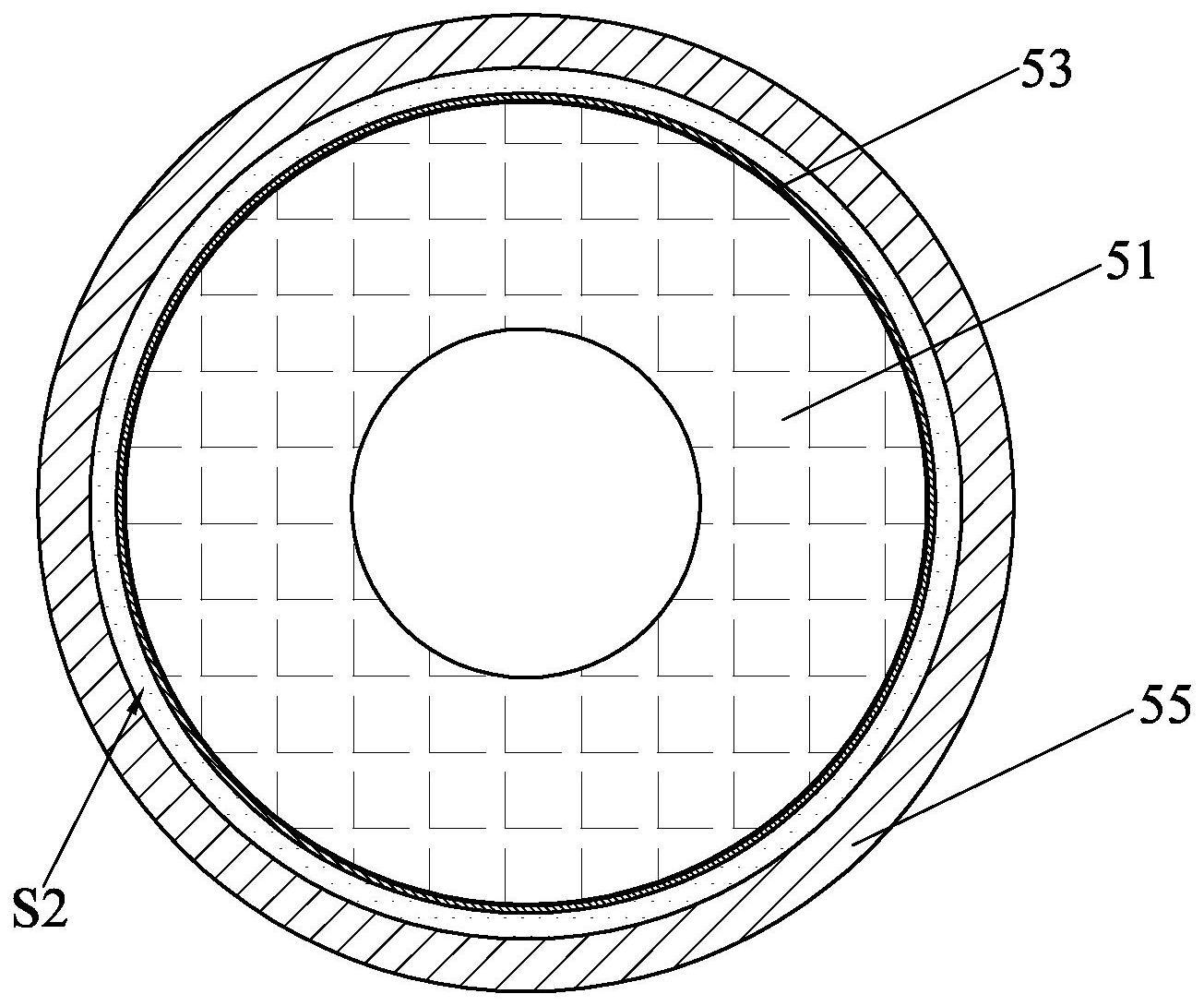

2、为实现上述目的,本发明第一方面提供了一种电池模组,包括沿同一方向依次串接的多个电池单体、容置所述多个电池单体的内管和位于所述内管外侧的外管,所述内管和所述外管围合形成若干个围绕所述多个电池单体的通心腔体,所述通心腔体内沿平行于所述电池单体的串接方向通冷却液。

3、本发明的电池模组中,内管和外管围合形成的若干个通心腔体内沿平行于电池单体的串接方向通冷却液,可对电池单体的外部进行多方位的散热,此方式散热均匀,散热效率高,可避免单个电池单体热量剧增时迅速蔓延到相邻电池单体而影响整个电池包的使用。

4、作为本发明的一技术方案,所述内管和所述外管围合形成一个环绕所述多个电池单体的通心腔体。此结构可实现360°全方位的散热,其散热效率高。

5、作为本发明的一技术方案,所述外管向所述内管方向延伸形成多个加强筋,所述多个加强筋朝向所述内管的一端悬空设置。加强筋的设置可提高电池模组的强度。

6、作为本发明的一技术方案,所述内管和所述外管围合形成多个间隔的且围绕所述多个电池单体的通心腔体。

7、作为本发明的一技术方案,所述外管向所述内管方向延伸形成多个连接于所述内管的加强筋。此结构将外管和内管借由加强筋进行连接,故外管和内管可同时对电池单体进行强度保护。

8、作为本发明的一技术方案,所述电池单体为圆柱形电池,所述内管和所述外管皆为空心圆管。

9、作为本发明的一技术方案,所述内管和所述外管为同一旋转中心轴。

10、作为本发明的一技术方案,所述电池单体和所述内管间隙配合。

11、作为本发明的一技术方案,所述外管向外凸设多个沿所述电池单体的串接方向延伸的条形凸齿。

12、作为本发明的一技术方案,所述条形凸齿的截面外形轮廓为弧形或“∧”形。

13、本发明第二方面提供了一种电池包,包括第一盖体、置于所述第一盖体下方的第二盖体和前述的电池模组,定义自所述第一盖体至所述第二盖体的方向为第一方向,所述第一盖体和所述第二盖体围合形成多个隔离的通心容纳腔,所述通心容纳腔的中心轴垂直于所述第一方向,各所述通心容纳腔内容置单个所述电池模组,所述通心容纳腔的中心轴平行于所述电池单体的串接方向。

14、本发明的电池包中所采用的电池模组可对电池单体的外部进行360°全方位散热,故电池包的散热效率也随之提高。电池模组容置于第一盖体和第二盖体围合形成的通心容纳腔中,即电池模组的外部为第一盖体和第二盖体所包裹,故可降低电池模组于使用时出现晃动、窜动、损坏等风险,同时第一盖体和第二盖体的设置可提高整个电池包的强度。电池单体的串接方向平行于通心容纳腔的中心轴,而垂直于第一方向,故电池单体于电池包中为侧放,可缓解电池单体的受力,从而增加电池单体、电池模组的使用性。同时,电池单体侧放可便于后续线束隔离板、bms等的线路安装。

15、作为本发明的一技术方案,所述第一盖体面向所述第二盖体设有多个隔离的第一凹槽,所述第二盖体面向所述第一盖体设有多个与所述第一凹槽位置对应的第二凹槽,对应的所述第一凹槽和所述第二凹槽围合形成所述通心容纳腔。

16、作为本发明的一技术方案,所述第一凹槽于所述第一方向的截面形状为半圆形,所述第二凹槽于所述第一方向的截面形状为半圆形。

17、作为本发明的一技术方案,所述电池模组和所述通心容纳腔的腔壁间隙配合。

18、作为本发明的一技术方案,本发明第三方面提供了一种电池包,包括多个前述电池模组,相邻所述电池模组借由所述条形凸齿进行搭接。

19、本发明的电池包通过电池模组上的条形凸齿进行搭接即可进行固定,以防止晃动,此方式可避免采用第一盖体和第二盖体组合成容纳腔进行固定。通过省去第一盖体和第二盖体可提高电池包的体积及重量能量密度,且生产工艺也随之提升。

20、本发明第四方面提供了一种车辆,包括车身及车底座,所述车底座内安装电池簇,所述电池簇包括若干个前述的电池包。

技术特征:

1.一种电池模组,其特征在于,包括沿同一方向依次串接的多个电池单体、容置所述多个电池单体的内管和位于所述内管外侧的外管,所述内管和所述外管围合形成若干个围绕所述多个电池单体的通心腔体,所述通心腔体内沿平行于所述电池单体的串接方向通冷却液。

2.根据权利要求1所述的电池模组,其特征在于,所述内管和所述外管围合形成一个环绕所述多个电池单体的通心腔体。

3.根据权利要求2所述的电池模组,其特征在于,所述外管向所述内管方向延伸形成多个加强筋,所述多个加强筋朝向所述内管的一端悬空设置。

4.根据权利要求1所述的电池模组,其特征在于,所述内管和所述外管围合形成多个间隔的且围绕所述多个电池单体的通心腔体。

5.根据权利要求4所述的电池模组,其特征在于,所述外管向所述内管方向延伸形成多个连接于所述内管的加强筋。

6.根据权利要求1所述的电池模组,其特征在于,所述电池单体为圆柱形电池,所述内管和所述外管皆为空心圆管。

7.根据权利要求1所述的电池模组,其特征在于,所述内管和所述外管为同一旋转中心轴。

8.根据权利要求1所述的电池模组,其特征在于,所述电池单体和所述内管间隙配合。

9.根据权利要求1所述的电池模组,其特征在于,所述外管向外凸设多个沿所述电池单体的串接方向延伸的条形凸齿。

10.一种电池包,其特征在于,包括第一盖体、置于所述第一盖体下方的第二盖体和根据权利要求1~8任意一项所述的电池模组,定义自所述第一盖体至所述第二盖体的方向为第一方向,所述第一盖体和所述第二盖体围合形成多个隔离的通心容纳腔,所述通心容纳腔的中心轴垂直于所述第一方向,各所述通心容纳腔内容置单个所述电池模组,所述通心容纳腔的中心轴平行于所述电池单体的串接方向。

11.根据权利要求10所述的电池包,其特征在于,所述第一盖体面向所述第二盖体设有多个隔离的第一凹槽,所述第二盖体面向所述第一盖体设有多个与所述第一凹槽位置对应的第二凹槽,对应的所述第一凹槽和所述第二凹槽围合形成所述通心容纳腔。

12.根据权利要求11所述的电池包,其特征在于,所述第一凹槽于所述第一方向的截面形状为半圆形,所述第二凹槽于所述第一方向的截面形状为半圆形。

13.根据权利要求10所述的电池包,其特征在于,所述电池模组和所述通心容纳腔的腔壁间隙配合。

14.一种电池包,其特征在于,包括多个根据权利要求9所述的电池模组,相邻所述电池模组借由所述条形凸齿进行搭接。

15.一种车辆,其特征在于,包括车身及车底座,所述车底座内安装电池簇,所述电池簇包括若干个根据权利要求10~14任意一项所述的电池包。

技术总结

本发明涉及电池技术领域,提供了一种电池模组、电池包及车辆。电池模组包括沿同一方向依次串接的多个电池单体、容置多个电池单体的内管和位于内管外侧的外管。内管和外管围合形成若干个围绕多个电池单体的通心腔体,通心腔体内沿平行于电池单体的串接方向通冷却液。本发明的电池模组中,内管和外管围合形成的通心腔体内沿平行于电池单体的串接方向通冷却液,可对电池单体的外部进行多方位散热,此方式散热均匀,散热效率高,可避免单个电池单体热量剧增时迅速蔓延到相邻电池单体而影响整个电池包的使用。

技术研发人员:陆学中

受保护的技术使用者:东莞精锐电器五金有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!