减小牛角高度、扩大光刻胶回刻蚀工艺窗口的方法与流程

本发明涉及半导体,特别是涉及一种减小牛角高度、扩大光刻胶回刻蚀工艺窗口的方法。

背景技术:

1、请参阅图1,现有技术中的一种半导体结构包括:衬底101,衬底101上形成有sti以定义出有源区,有源区上形成有栅极结构以及金属硅化物,栅极结构由自下而上的伪栅多晶硅层102、栅极氮化层103、栅极氧化层104组成;栅极结构的侧壁形成有第一侧墙105以及位于第一侧墙105上的第二侧墙106。

2、如图2所示的牛角结构107(horn)的存在影响光刻胶回刻蚀(preb)工艺,导致光刻胶厚度较厚时,导致缺陷从而正常栅极无法刻蚀完全,金属栅极填充异常,器件性能异常;单纯的改变光刻胶回刻蚀/层间介质层相关工艺,不能有效解决牛角结构107问题,同时还会带来金属硅化物损失等其他问题,因此当前光刻胶回刻蚀安全过货窗口较小,无法满足量产需求。

3、第一侧墙105生长高度受栅极硬掩模高度影响,在栅极硬掩模高度较高的同时,第一侧墙105还被第二侧墙106以及光刻胶保护,导致刻蚀工艺无法在保证有源区域金属硅化物不被刻蚀的同时有效降低牛角结构107高度,因此,光刻胶回刻蚀工艺窗口较小。

4、为解决上述问题,需要提出一种新型的减小牛角高度、扩大光刻胶回刻蚀工艺窗口的方法。

技术实现思路

1、鉴于以上所述现有技术的缺点,本发明的目的在于提供一种减小牛角高度、扩大光刻胶回刻蚀工艺窗口的方法,用于解决现有技术中牛角结构的存在影响光刻胶回刻蚀工艺,导致光刻胶厚度较厚时,导致缺陷从而正常栅极无法刻蚀完全,金属栅极填充异常,器件性能异常;单纯的改变光刻胶回刻蚀/层间介质层相关工艺,不能有效解决牛角结构问题,同时还会带来金属硅化物损失等其他问题,造成光刻胶回刻蚀安全过货窗口较小,无法满足量产需求的问题。

2、为实现上述目的及其他相关目的,本发明提供一种减小牛角高度、扩大光刻胶回刻蚀工艺窗口的方法,包括:

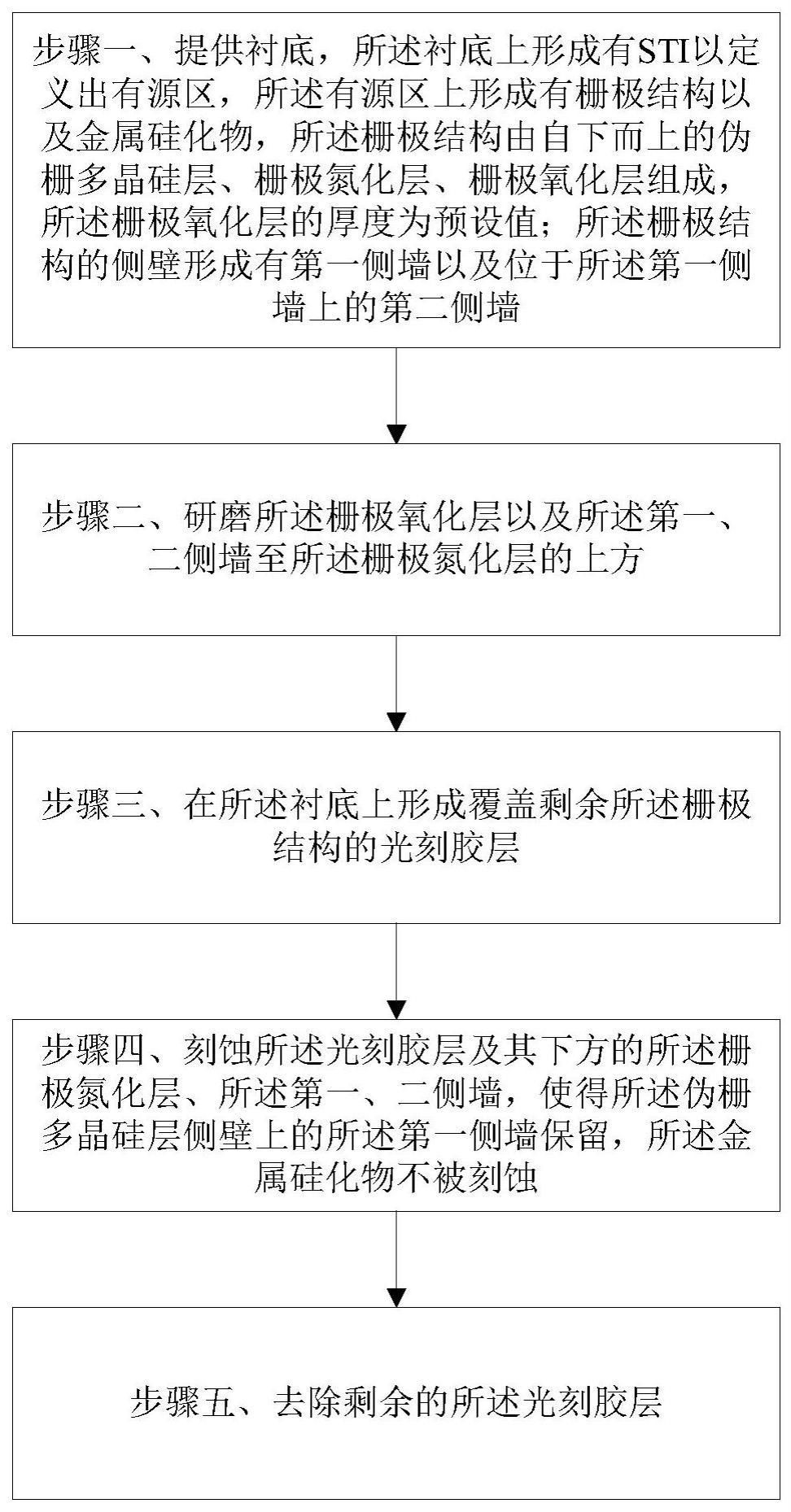

3、步骤一、提供衬底,所述衬底上形成有sti以定义出有源区,所述有源区上形成有栅极结构以及金属硅化物,所述栅极结构由自下而上的伪栅多晶硅层、栅极氮化层、栅极氧化层组成,所述栅极氧化层的厚度为预设值;所述栅极结构的侧壁形成有第一侧墙以及位于所述第一侧墙上的第二侧墙;

4、步骤二、研磨所述栅极氧化层以及所述第一、二侧墙至所述栅极氮化层的上方;

5、步骤三、在所述衬底上形成覆盖剩余所述栅极结构的光刻胶层;

6、步骤四、刻蚀所述光刻胶层及其下方的所述栅极氮化层、所述第一、二侧墙,使得所述伪栅多晶硅层侧壁上的所述第一侧墙保留,所述金属硅化物不被刻蚀;

7、步骤五、去除剩余的所述光刻胶层。

8、优选地,步骤一中的所述衬底包括块状半导体衬底或绝缘体上硅衬底。

9、优选地,步骤一中的所述栅极氮化层的材料为氮化硅。

10、优选地,步骤一中的所述栅极氧化层的材料为二氧化硅。

11、优选地,步骤一中的所述栅极氧化层的厚度为600至850埃。

12、优选地,步骤一中的所述第一侧墙的材料为sicn。

13、优选地,步骤一中的所述第二侧墙的材料为sin。

14、优选地,步骤一的金属硅化物为镍硅化物。

15、优选地,步骤二中所述研磨的方法为化学机械平坦化研磨。

16、优选地,步骤四中所述刻蚀的方法为湿法刻蚀。

17、如上所述,本发明的减小牛角高度、扩大光刻胶回刻蚀工艺窗口的方法,具有以下有益效果:

18、本发明的方法显著降低牛角高度,牛角改善30%以上,提高了面内均匀性;有效降低光刻胶回刻蚀至金属栅形成工艺的难度,减轻化学机械平坦化研磨产生凹陷的情况;减少了缺陷的数量,扩大了光刻胶回刻蚀的上限工艺窗口。

技术特征:

1.一种减小牛角高度、扩大光刻胶回刻蚀工艺窗口的方法,其特征在于,至少包括:

2.根据权利要求1所述的减小牛角高度、扩大光刻胶回刻蚀工艺窗口的方法,其特征在于:步骤一中的所述衬底包括块状半导体衬底或绝缘体上硅衬底。

3.根据权利要求1所述的减小牛角高度、扩大光刻胶回刻蚀工艺窗口的方法,其特征在于:步骤一中的所述栅极氮化层的材料为氮化硅。

4.根据权利要求1所述的减小牛角高度、扩大光刻胶回刻蚀工艺窗口的方法,其特征在于:步骤一中的所述栅极氧化层的材料为二氧化硅。

5.根据权利要求1所述的减小牛角高度、扩大光刻胶回刻蚀工艺窗口的方法,其特征在于:步骤一中的所述栅极氧化层的厚度为600至850埃。

6.根据权利要求1所述的减小牛角高度、扩大光刻胶回刻蚀工艺窗口的方法,其特征在于:步骤一中的所述第一侧墙的材料为sicn。

7.根据权利要求1所述的减小牛角高度、扩大光刻胶回刻蚀工艺窗口的方法,其特征在于:步骤一中的所述第二侧墙的材料为sin。

8.根据权利要求1所述的减小牛角高度、扩大光刻胶回刻蚀工艺窗口的方法,其特征在于:步骤一的金属硅化物为镍硅化物。

9.根据权利要求1所述的减小牛角高度、扩大光刻胶回刻蚀工艺窗口的方法,其特征在于:步骤二中所述研磨的方法为化学机械平坦化研磨。

10.根据权利要求1所述的减小牛角高度、扩大光刻胶回刻蚀工艺窗口的方法,其特征在于:步骤四中所述刻蚀的方法为湿法刻蚀。

技术总结

本发明提供一种减小牛角高度、扩大光刻胶回刻蚀工艺窗口的方法,提供衬底,衬底上形成有STI以定义出有源区,有源区上形成有栅极结构以及金属硅化物,栅极结构由自下而上的伪栅多晶硅层、栅极氮化层、栅极氧化层组成,栅极氧化层的厚度为预设值;栅极结构的侧壁形成有第一侧墙以及位于第一侧墙上的第二侧墙;研磨栅极氧化层以及第一、二侧墙至栅极氮化层的上方;在衬底上形成覆盖剩余栅极结构的光刻胶层;刻蚀光刻胶层及其下方的栅极氮化层、第一、二侧墙,使得伪栅多晶硅层侧壁上的第一侧墙保留,金属硅化物不被刻蚀;去除剩余的光刻胶层。本发明的方法显著降低牛角高度,减少了缺陷的数量,扩大了光刻胶回刻蚀的上限工艺窗口。

技术研发人员:王强,刘哲郡,黄然

受保护的技术使用者:上海华力集成电路制造有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!