一种基于柔性导热均热板的电池均热方法

本发明涉及一种基于柔性导热均热板的电池均热方法,属于电池热管理。

背景技术:

1、电池热管理是决定电池的使用性能、安全性、寿命及使用成本的关键因素。电池系统的性能、可靠性取决于最弱的一个电池单元即电芯,系统的安全性取决于最不稳定的一个电芯。对于某个电池组,假设大部分电芯温度为20°c,而电芯b因为加热慢温度只有10°c,那么整个电池包都必须迁就b电芯,放电电流被迫从140a下降到100a,性能下降了三分之一。工作温度差异是造成电池组二次不一致性的主要原因,可能会带来性能衰退与安全风险。

2、动力电池散热方式主要有:空冷散热、液冷散热、相变材料散热和热管散热等。空冷散热方式最为简单,只需要让空气流经电池表面带走动力电池所产生的热量,达到对动力电池组散热的目的,但该方式效果较差,很难达到较高的电池均热性。液冷散热系统是指制冷剂直接或间接地接触动力电池,然后通过液态流体的循环流动把电池包内产生的热量带走达到散热效果的一种散热系统。液冷式系统往往要求更复杂严苛的结构设计以防止液态制冷剂的泄漏,以及保证电池包内电池单体之间的均匀性,这也使得整套散热系统变得十分笨重,不仅增加整车的重量,而且由于结构的复杂性及高密封性使得液冷系统的维护和保养相对困难,维护成本也相应增加。相变材料式散热系统是以相变材料作为传热介质,利用相变材料在发生相变时可以储能与放能的特性达到对动力电池低温加热与高温散热的效果,但相变材料的热导率比较低。与传统的强制对流散热系统相比,热管散热系统有较高的热导率,以及本身密封性好不存在泄露等安全隐患,但由于其与电池接触面积小、质量和体积较大等缺点,导致热管结构不能与电池良好匹配,还会增加整个电池系统的体积。

技术实现思路

1、本发明针对电池热管理系统中存在的温度过高或分布不均匀问题,提出了一种基于柔性导热均热板的电池均热方法,即利用柔性均热板缩短轴向尺寸,减小了工质流动阻力损失以及轴向热阻;增加径向尺寸,显著增加了蒸发面和冷凝面的面积,具有较小的扩散热阻和较高的均热性;提高了均热板的散热能力,可解决有限空间内高热流下的非均热性问题,降低单体电池间的温度差异,使得被冷却的电子元器件可靠性增加,从而提高电池组散热可靠性。

2、一种基于柔性导热均热板的电池均热方法,采用柔性导热均热板进行电池散热,所述柔性导热均热板包括柔性均热板和包覆设置在柔性均热板两侧面的导热硅胶片,柔性均热板内开设有真空流体腔,流体腔内填充有冷却液;

3、电池散热方法的具体步骤如下:

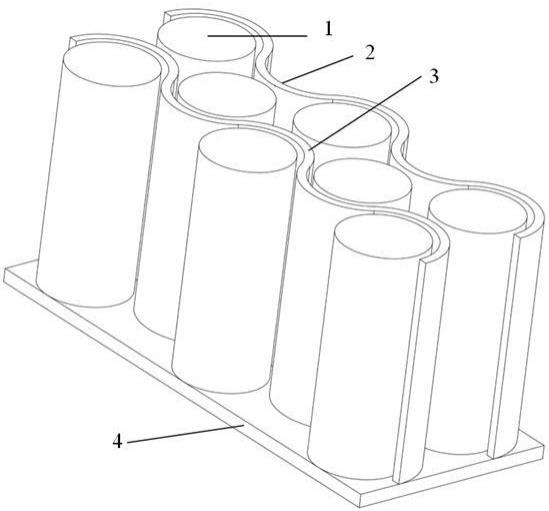

4、电池组中的电池单元阵列竖直排布,将电池组放置在液冷板上,使电池组中的电池单元沿液冷板的横向和纵向均阵列排布,再将柔性导热均热板竖直穿插在电池组的电池单元之间,柔性导热均热板的底端与液冷板贴合,其中沿液冷板的横向间隔设置多层柔性导热均热板,柔性导热均热板沿液冷板的纵向呈“s”型,柔性导热均热板两侧的导热硅胶片分别与沿液冷板的横向方向相邻电池单元的侧壁贴合;

5、电池组或单个电池单元处于高温状态时,热量经柔性导热均热板的导热硅胶片传递到柔性均热板形成蒸发区,蒸发区真空流体腔内的冷却液在低真空度的环境中受热气化体积迅速膨胀形成气相介质迅速溢满整个真空流体腔,冷却液气化过程中吸收热量以实现高温状态的电池组或单个电池单元散热;气相介质接触到温度低于冷却液气化温度的电池单元或冷却板时液化成冷却液,液化过程释放热量并传递给低于冷却液气化温度的电池单元或冷却板,冷却液在空间梯度浓度差的推动下回到蒸发热源处。

6、所述柔性均热板包括依次设置的第一柔性外板、第一铜网、支撑构件、第二铜网和第二柔性外板,第一柔性外板与第二柔性外板的结构相同,第一铜网与第二铜网的结构相同;

7、第一柔性外板的两侧面分别为a面和b面,第一柔性外板的a面与导热硅胶片贴合,第一柔性外板的b面均匀固定设置有吸液微柱阵列ⅰ,吸液微柱阵列ⅰ的吸液微柱与第一柔性外板垂直;

8、第二柔性外板的两侧面分别为c面和d面,第二柔性外板的c面均匀固定设置有吸液微柱阵列ⅱ,吸液微柱阵列ⅱ的吸液微柱与第二柔性外板垂直,第二柔性外板的d面与导热硅胶片贴合;

9、第一铜网的两侧分别与吸液微柱阵列ⅰ和支撑构件贴合,第二铜网的两侧分别与吸液微柱阵列ⅱ和支撑构件贴合;吸液微柱阵列ⅰ、第一铜网、支撑构件、第二铜网和吸液微柱阵列ⅱ形成真空流体腔。

10、优选的,所述吸液微柱阵列ⅰ与吸液微柱阵列ⅱ结构相同,吸液微柱阵列ⅰ中吸液微柱的高度为第一柔性外板厚度的60~80%,第一铜网的厚度为第一柔性外板厚度的60~80%,支撑构件的厚度为吸液微柱阵列ⅰ中吸液微柱高度的2.0~2.2倍。

11、优先的,所述吸液微柱阵列ⅰ的吸液微柱为六棱柱结构,吸液微柱的直径为100~200 μm,相邻吸液微柱的间距为300~400 μm,吸液微柱高度为200~400μm;吸液微柱阵列ⅰ和吸液微柱阵列ⅱ具有很高的毛细压力。

12、所述第一柔性外板与吸液微柱阵列ⅰ为一体成型结构,第二柔性外板与吸液微柱阵列ⅱ为一体成型结构;优选的,所述第一柔性外板与第二柔性外板的材质为紫铜,使得柔性导热均热板在柔性范围内根据圆柱形电池单元的形状承受弯曲作用。

13、所述第一铜网与第二铜网均经超亲水处理,第一铜网的孔径为200~400目;经超亲水处理的第一铜网与吸液微柱阵列ⅰ配合,经超亲水处理的第二铜网和吸液微柱阵列ⅱ配合组成复合吸液构件,可以提供强大的毛细泵送压力,该复合吸液构件还提供有效的蒸发和冷凝表面。

14、所述支撑构件为尼龙丝网,支撑构件形成真空流体腔的蒸汽腔,尼龙丝网有良好的柔性及疏水性,蒸汽在其表面上容易凝结成液滴,然后直接滴入吸液芯,缩短回水路线。

15、所述导热硅胶片可起到导热绝缘作用,液冷板可加速气相介质冷凝液化。

16、本发明的有益效果是:

17、(1)本发明利用柔性导热均热板内的薄膜蒸发和蒸汽冷凝在气液相变时产生的巨大潜热,实现电池单体或电池组的快速散热;

18、(2)本发明柔性导热均热板的冷却液受重力影响较小,且无需电源亦无任何移动组件,为完全密封的被动式装置,可避免出现安全隐患;

19、(3)本发明柔性均热板使用了微柱阵列与经超亲水处理的铜网组成的复合吸液构件,保证了更高的毛细压力与渗透率;

20、(4)本发明柔性均热板使用了粗孔尼龙丝网作为均热板蒸汽腔,防止柔性均热板受挤压变形,以及为液体提供更多的回流路径。

技术特征:

1.一种基于柔性导热均热板的电池均热方法,其特征在于,采用柔性导热均热板进行电池散热,所述柔性导热均热板包括柔性均热板和包覆设置在柔性均热板两侧面的导热硅胶片,柔性均热板内开设有真空流体腔,流体腔内填充有冷却液;

2.根据权利要求1所述基于柔性导热均热板的电池均热方法,其特征在于:柔性均热板包括依次设置的第一柔性外板、第一铜网、支撑构件、第二铜网和第二柔性外板,第一柔性外板与第二柔性外板的结构相同,第一铜网与第二铜网的结构相同;

3.根据权利要求2所述基于柔性导热均热板的电池均热方法,其特征在于:吸液微柱阵列ⅰ与吸液微柱阵列ⅱ结构相同,吸液微柱阵列ⅰ中吸液微柱的高度为第一柔性外板厚度的60~80%,第一铜网的厚度为第一柔性外板厚度的60~80%,支撑构件的厚度为吸液微柱阵列ⅰ中吸液微柱高度的2.0~2.2倍。

4.根据权利要求3所述基于柔性导热均热板的电池均热方法,其特征在于:吸液微柱阵列ⅰ的吸液微柱为六棱柱结构,吸液微柱的直径为100~200 μm,相邻吸液微柱的间距为300~400 μm,吸液微柱高度为200~400μm。

5.根据权利要求2所述基于柔性导热均热板的电池均热方法,其特征在于:第一柔性外板与吸液微柱阵列ⅰ为一体成型结构,第二柔性外板与吸液微柱阵列ⅱ为一体成型结构。

6.根据权利要求2所述基于柔性导热均热板的电池均热方法,其特征在于:第一铜网与第二铜网均经超亲水处理,第一铜网的孔径为200~400目。

7.根据权利要求2所述基于柔性导热均热板的电池均热方法,其特征在于:支撑构件为尼龙丝网。

技术总结

本发明涉及一种基于柔性导热均热板的电池均热方法,属于电池热管理技术领域。本发明采用柔性导热均热板进行电池散热,电池组或单个电池单元处于高温状态时,热量经柔性导热均热板的导热硅胶片传递到柔性均热板形成蒸发区,蒸发区真空流体腔内的冷却液在低真空度的环境中受热气化体积迅速膨胀形成气相介质迅速溢满整个真空流体腔,冷却液气化过程中吸收热量以实现高温状态的电池组或单个电池单元散热;气相介质接触到温度低于冷却液气化温度的电池单元或冷却板时液化成冷却液,液化过程释放热量并传递给低于冷却液气化温度的电池单元或冷却板,冷却液在空间梯度浓度差的推动下回到蒸发热源处。

技术研发人员:高芳红,焦凤

受保护的技术使用者:昆明理工大学

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!