一种环式晶圆超薄片减薄方法与流程

本申请涉及半导体加工,特别是涉及一种环式晶圆超薄片减薄方法。

背景技术:

1、芯片减薄工艺一般是指,对晶圆两个表面中不含元器件的表面进行化学或者物理研磨抛光,将晶圆厚度减小至预定值以便于后续切割和封装,同时要求晶圆无破损、晶圆上的元器件无损伤。随着3d封装技术的发展,对减薄工艺的要求也越来越高,不仅需要对单片晶圆进行减薄,还出现了对已键合连接的两片晶圆组合进行背面减薄的需求。

2、晶圆的电路设计日趋复杂,晶圆的中央区域与边缘区域的段差越来越大,随着memory存储容量的增大,封装层数的增加,要求晶片厚度也越来越薄,现有的晶圆研磨切割流程(dag)在研磨至100um以下时极易极易导致晶圆背面和边缘破裂、功能面保护膜撕除后的晶片翘曲等问题。

技术实现思路

1、基于此,有必要提供一种环式晶圆超薄片减薄方法,以提高晶圆表面减薄加工的质量。本发明的技术方案如下:

2、一种环式晶圆超薄片减薄方法,包括以下具体步骤:

3、提供晶圆,所述晶圆包括功能面以及与功能面相对的背面;

4、在对所述晶圆进行研磨之前,利用腐蚀液对晶圆的表面进行预处理,去除晶圆表面的杂质,然后对晶圆的表面进行清洗。

5、可选地,所述腐蚀液为酸性溶液,酸性溶液可选择常用的晶圆酸性腐蚀液,例如,由硝酸(hno3)、氢氟酸(hf)及一些缓冲酸(ch3c0ch、h3po4)组成。

6、在所述晶圆的功能面上形成保护层,采用化学气相沉积(chemical vapordeposit1n,简称cvd),在减压下采用hmds蒸气,在所述晶圆的功能面110上形成hmds层(此时,所述hmds层为hmds单分子层,且为流体态);之后对所述hmds层进行退火处理,使hmds层固化同时,提高所述hmds层的应力以及与晶圆的黏合强度。

7、可选地,所述保护层的材料为有机硅材料。

8、可选地,所述保护层的材料为六甲基二硅氧烷。

9、可选地,形成所述保护层的步骤包括:采用化学气相沉积在所述晶圆的功能面上形成六甲基二硅氧烷层,之后进行退火工艺,以形成所述保护层。

10、可选地,所述退火工艺包括:在惰性气体环境下,控制退火的温度为180~°c,持续退火2~3小时。

11、可选地,所述惰性气体为氮气.

12、在所述晶圆的功能面上形成保护层;

13、在所述保护层上覆盖保护胶带以避免在研磨晶圆背面过程中产生的杂质造成晶圆功能面污染,以及避免晶圆功能直接与研磨装置(如用于固定晶圆的吸盘)直接接触而造成晶圆功能面受损,进而降低形成的芯片质量

14、对晶圆边缘位置进行研磨减薄加工:

15、进一步的,所述腐蚀液为酸性溶液将晶圆固定在旋转设备中,利用研磨装置对晶圆的表面进行减薄加工;

16、将所述晶圆放置在研磨装置中,开始对所述晶圆的功能面进行研磨

17、对所述晶圆进行洁净处理;

18、进一步的,在本实施例中所述湿法清洗工艺的步骤包括:

19、所述苯酚溶液的体积比浓度大于或等于20%,清洗温度为70~90℃,持续清洗3~10分钟,以去除保护层。

20、将所述晶圆放置于研磨装置上对晶圆开始研磨:

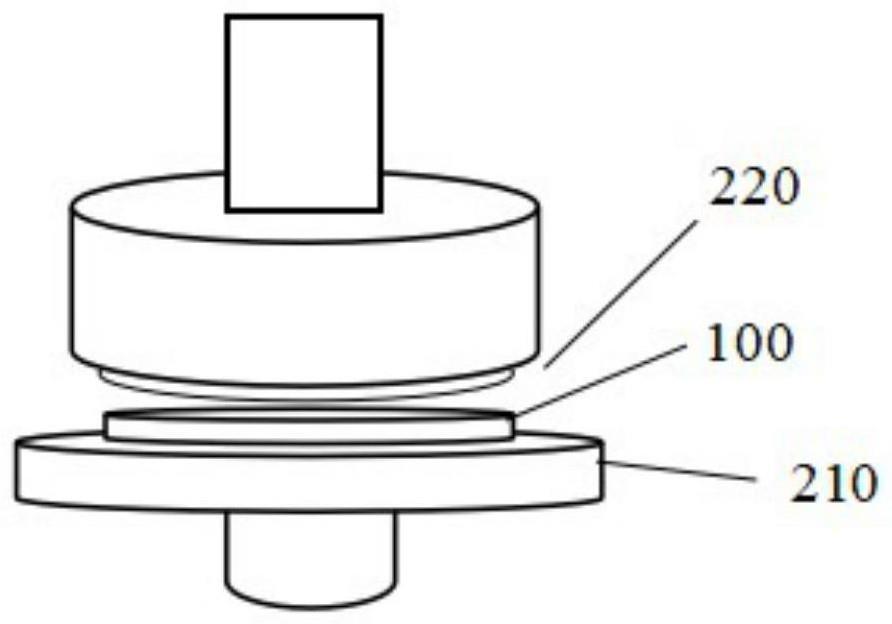

21、所述晶圆研磨装置包括卡盘以及与所述卡盘相对设置的研磨垫。所述卡盘用于在表面承载晶圆,所述研磨垫与所述卡盘相对设置。

22、初次研磨对研磨砂轮的速度不设要求,待其到研磨量的94%,开始控制研磨垫a,b,c转速,值得注意的是其速度为a>b>c,可减小晶圆表面受到的轴向作用力,并使研磨表面呈阶梯分布,便于对晶圆的表面进行多深度进给加工

23、同时可利用转速小的研磨面对转速高的研磨面进行固定稳定保护,防止研磨面出现裂纹,有利于提高晶圆表面加工的质量,防止晶圆断裂,并无需二次研磨提高效率。

24、以此然后再进行常规的减薄作业,可以有效改善减薄后的硅片厚度的均匀性,并极大降低晶圆的破片率。

25、翻转所述晶圆使其功能面向上,移除保护胶带以及保护层;

26、对所述晶圆进行洁净处理。

27、相较于现有技术,本发明的技术方案具有如下有益效果:

28、1、通过采用从晶圆外圈向内不同的转速差的环式加工的方式对晶圆的表面进行研磨加工,可减小晶圆表面受到的轴向作用力,并使研磨表面呈阶梯分布,便于对晶圆的表面进行多深度进给加工,降低晶圆研磨面受到的作用力,同时可利用转速小的研磨面对转速高的研磨面进行固定稳定保护,防止研磨面出现裂纹,有利于提高晶圆表面加工的质量,防止晶圆断裂,并无需二次研磨提高效率。

29、2、通过生成保护层和贴上胶带,可将晶圆贴合在研磨垫的表面,用于增加晶圆表面的支撑效果,保证晶圆在转动时,其表面不会出现轴向振动,有利于提高晶圆表面减薄加工的质量。

技术特征:

1.一种环式晶圆超薄片减薄方法,其特征在于,包括:

2.根据权利要求1所述的环式晶圆超薄片减薄方法,其特征在于,在步骤s2之前,还包括:利用腐蚀液对晶圆的表面进行预处理,去除晶圆表面的杂质,然后对晶圆的表面进行清洗。

3.根据权利要求2所述的环式晶圆超薄片减薄方法,其特征在于,所述腐蚀液为酸性溶液。

4.根据权利要求1所述的环式晶圆超薄片减薄方法,其特征在于,步骤s2中,所述保护层的材料为有机硅材料。

5.根据权利要求4所述的环式晶圆超薄片减薄方法,其特征在于,所述保护层的材料为六甲基二硅氧烷。

6.根据权利要求1所述的环式晶圆超薄片减薄方法,其特征在于,步骤s2中,所述保护层的制备方法包括:采用化学气相沉积在所述晶圆的功能面上形成保护层材料,之后进行退火工艺,以形成所述保护层。

7.根据权利要求6所述的环式晶圆超薄片减薄方法,其特征在于,所述退火工艺包括:在惰性气体环境下,控制退火的温度为180~200℃,持续退火2~3小时。

8.根据权利要求7所述的环式晶圆超薄片减薄方法,其特征在于,所述惰性气体为氮气。

9.根据权利要求1所述的环式晶圆超薄片减薄方法,其特征在于,步骤s4中,所述洁净处理具体为湿法清洗工艺,所述湿法清洗工艺的步骤包括:

技术总结

本发明涉及一种环式晶圆超薄片减薄方法,属于半导体加工技术领域。该方法包括:S1、提供晶圆,所述晶圆包括功能面以及与功能面相对的背面;S2、在所述晶圆的功能面上形成保护层;在所述保护层上覆盖保护胶带;S3、将所述晶圆放置在研磨装置中,开始对所述晶圆的正面进行研磨;所述研磨装置包括卡盘以及与所述卡盘相对设置的研磨垫,S4、对所述晶圆进行洁净处理。本发明通过研磨垫的设置,可利用转速小的研磨面对转速高的研磨面进行固定稳定保护,防止研磨面出现裂纹,有利于提高晶圆表面加工的质量。

技术研发人员:刘道国,叶金刚

受保护的技术使用者:深圳市尚鼎芯科技有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!