一种燃料电池氢气循环系统

本申请属于燃料电池,特别是涉及一种燃料电池氢气循环系统。

背景技术:

1、氢燃料电池可直接将氢气的化学能转化为电能而无需燃烧,其具有高效率和功率密度,零排放,静音运行的优点,是一种非常具有前景的新能源发电动力装置。氢燃料电池将阳极侧的氢气和阴极侧的氧气发生化学反应,产生电能和水,为保证燃料电池高效率运行,阳极侧的供氢量大于反应掉的氢气量,因此需要建立阳极氢气循环系统来将未消耗的氢气再次循环利用,以提高氢气的利用率。

2、在氢燃料电池汽车的氢气循环系统中,可以引射器或机械氢泵作为氢气循环的动力装置。相比于机械氢泵,引射器不会消耗电能,同时结构简单、可靠性高、成本低。电堆阳极排出的循环气是含有氢气、氮气和水蒸气的混合气体。另外,循环气液会携带液态水排出。由于电池堆阳极排出的循环气含有产生的液态水,因此循环尾气在进入引射器之前需要使用气水分离组件将尾气中的液态水分离出来。

3、供给引射器的氢气温度较低,而从电堆排出的循环气的温度较高,当两股气体在引射器汇总掺混时,循环气中的水蒸气会凝结成液态水,过量的液态水从引射器中进入电堆后会降低电堆的效率及寿命。所以,燃料电池系统中会增加额外的供氢加热器对引射器供氢进行加热,从而在引射器中避免产生凝结水。但是,增加额外的供氢加热装置增加了系统成本,降低了可靠性。

技术实现思路

1、1.要解决的技术问题

2、基于在燃料电池氢循环系统中,气水分离组件的分离效率影响引射器性能及电堆的效率。目前碰撞式气水分离组件的阻力损失较小,但是为了提高分离效率会使用较大的分离体积,造成了空间的浪费;同时供给引射器的氢气温度较低,而从电堆排出的循环气的温度较高,当两股气体在引射器汇总掺混时,循环气中的水蒸气会凝结成液态水,过量的液态水从引射器中进入电堆后会降低电堆的效率及寿命。所以,燃料电池系统中会增加额外的供氢加热器对引射器供氢进行加热,从而在引射器中避免产生凝结水。但是,增加额外的供氢加热装置增加了系统成本,降低了可靠性的问题,本申请提供了一种燃料电池氢气循环系统。

3、2.技术方案

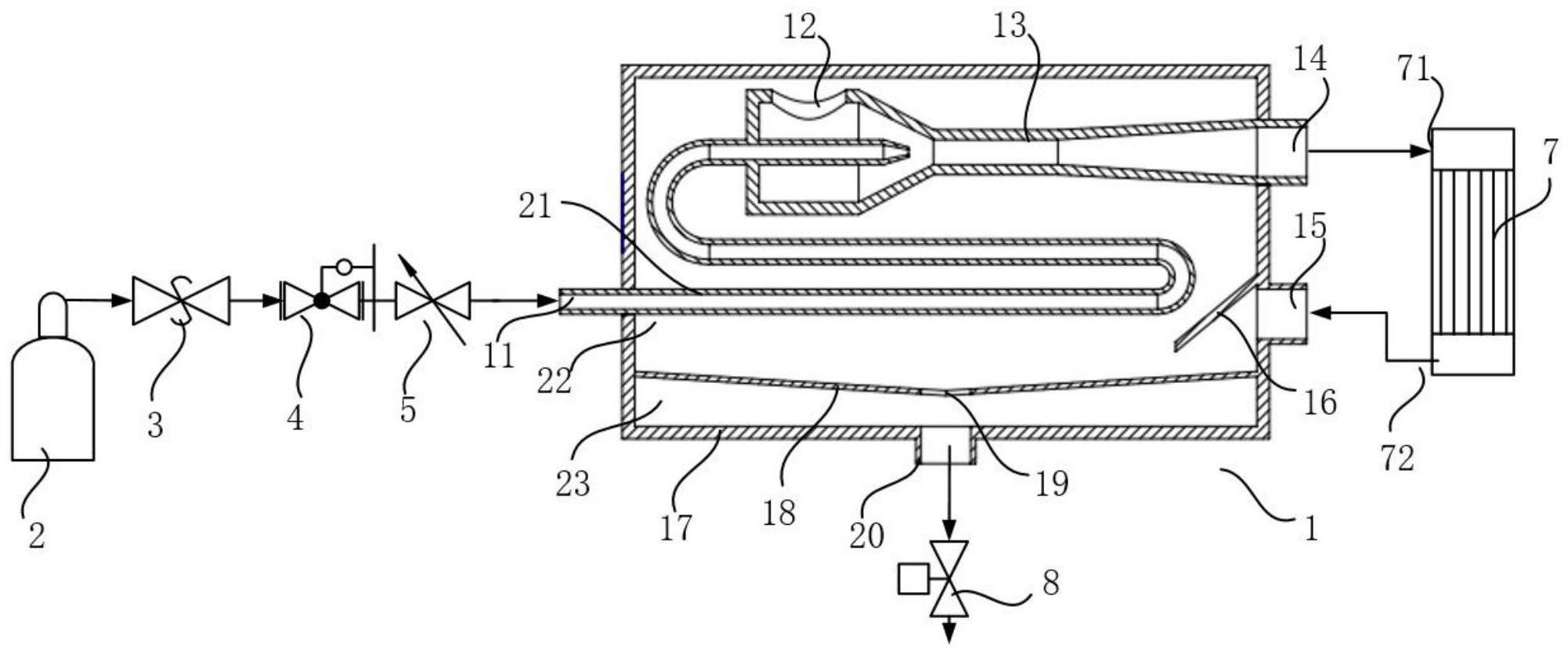

4、为了达到上述的目的,本申请提供了一种燃料电池氢气循环系统,包括依次连通的供氢组件、供氢盘管、引射器、燃料电池堆和气水分离组件,所述气水分离组件包括壳体,所述供氢盘管和所述引射器设置于所述壳体内,所述引射器上设置有引射入口;所述燃料电池堆排出的循环气体为气液混合流体,所述气液混合流体经过气水分离组件后,液滴被收集,气体被所述引射器引射,从所述引射入口进入,与从所述供氢盘管进入的氢气混合后,供给于所述燃料电池堆。

5、本申请提供的另一种实施方式为:所述气水分离组件包括挡板和隔离挡板,所述隔离挡板设置于所述壳体内,所述隔离挡板上设置有排水孔,所述挡板设置于所述壳体上,所述燃料电池堆排出的循环气体为气液混合流体,所述气液混合流体碰撞挡板后,液滴被分离下来流到所述隔离挡板上,通过所述排水孔被收集起来。

6、本申请提供的另一种实施方式为:所述燃料电池堆包括燃料电池堆入口和燃料电池堆出口,所述引射器通过循环气出口与所述燃料电池堆入口连通,所述燃料电池堆出口通过循环气入口与所述气水分离组件连通。

7、本申请提供的另一种实施方式为:所述引射入口设置于所述引射器顶部,所述引射器设置于所述供氢盘管上方。

8、本申请提供的另一种实施方式为:所述隔离挡板将所述壳体分为分离腔和储液腔,所述引射器设置于所述分离腔上部,所述供氢盘管设置于所述分离腔下部。

9、本申请提供的另一种实施方式为:所述挡板倾斜设置,所述挡板对所述循环气入口进行遮挡,所述挡板设置于所述隔离挡板上方,所述挡板设置于所述供氢盘管下方。

10、本申请提供的另一种实施方式为:所述壳体上设置有排水出口,所述排水出口与排水排氮阀连接。

11、本申请提供的另一种实施方式为:所述隔离挡板由两侧向中间倾斜设置,所述排水孔设置于所述隔离挡板最低处。

12、本申请提供的另一种实施方式为:所述供氢盘管为多层交错供氢盘管。

13、本申请提供的另一种实施方式为:所述供氢组件包括依次连接的氢气瓶、截止阀、减压阀和供氢阀,所述供氢阀通过高压氢气入口与所述供氢盘管连接。

14、3.有益效果

15、与现有技术相比,本申请提供的一种燃料电池氢气循环系统的有益效果在于:

16、本申请提供的燃料电池氢气循环系统,为一种用于氢燃料电池的氢气循环装置,将引射器和气水分离组件集成在一起,解决燃料电池系统的氢气循环和气水分离问题。

17、本申请提供的燃料电池氢气循环系统,结合引射器和气水分离组件各自的性能特点,将供氢盘管、引射器和水气水分离组件结合起来,构成紧密连接的集成装置,引射器和供氢盘管安装在气水分离组件内部,充分利用了气水分离组件内部的分离空间,结构紧凑,体积小。

18、本申请提供的燃料电池氢气循环系统,供氢盘管安装在气水分离组件内部,对循环氢气夹带的液滴起到了阻挡分离的作用,有利于提高分离效率。

19、本申请提供的燃料电池氢气循环系统,引射器一次流使用盘管预热方式,使用循环气对一次流供氢进行预热,避免了在引射器中低温一次流和高温二次流混合时再次引起水蒸气冷凝,防止冷凝形成的液滴通过引射器进入燃料电池堆中,保障了燃料电池堆的稳定运行。

20、本申请提供的燃料电池氢气循环系统,采用了一次碰撞分离和二次冷凝分离两种分离方式,充分将循环气中的液态水甚至水蒸气分离出来,提高了分离效率。

技术特征:

1.一种燃料电池氢气循环系统,其特征在于:包括依次连通的供氢组件、供氢盘管、引射器、燃料电池堆和气水分离组件,所述气水分离组件包括壳体,所述供氢盘管和所述引射器设置于所述壳体内,所述引射器上设置有引射入口;所述燃料电池堆排出的循环气体为气液混合流体,所述气液混合流体经过气水分离组件后,液滴被收集,气体被所述引射器引射,从所述引射入口进入,与从所述供氢盘管进入的氢气混合后,供给于所述燃料电池堆。

2.如权利要求1所述的燃料电池氢气循环系统,其特征在于:所述气水分离组件包括挡板和隔离挡板,所述隔离挡板设置于所述壳体内,所述隔离挡板上设置有排水孔,所述挡板设置于所述壳体上,所述燃料电池堆排出的循环气体为气液混合流体,所述气液混合流体碰撞挡板后,液滴被分离下来流到所述隔离挡板上,通过所述排水孔被收集起来。

3.如权利要求2所述的燃料电池氢气循环系统,其特征在于:所述燃料电池堆包括燃料电池堆入口和燃料电池堆出口,所述引射器通过循环气出口与所述燃料电池堆入口连通,所述燃料电池堆出口通过循环气入口与所述气水分离组件连通。

4.如权利要求1所述的燃料电池氢气循环系统,其特征在于:所述引射入口设置于所述引射器顶部,所述引射器设置于所述供氢盘管上方。

5.如权利要求4所述的燃料电池氢气循环系统,其特征在于:所述隔离挡板将所述壳体分为分离腔和储液腔,所述引射器设置于所述分离腔上部,所述供氢盘管设置于所述分离腔下部。

6.如权利要求5所述的燃料电池氢气循环系统,其特征在于:所述挡板倾斜设置,所述挡板对所述循环气入口进行遮挡,所述挡板设置于所述隔离挡板上方,所述挡板设置于所述供氢盘管下方。

7.如权利要求1~6中任一项所述的燃料电池氢气循环系统,其特征在于:所述壳体上设置有排水出口,所述排水出口与排水排氮阀连接。

8.如权利要求7所述的燃料电池氢气循环系统,其特征在于:所述隔离挡板由两侧向中间倾斜设置,所述排水孔设置于所述隔离挡板最低处。

9.如权利要求7所述的燃料电池氢气循环系统,其特征在于:所述供氢盘管为多层交错供氢盘管。

10.如权利要求7所述的燃料电池氢气循环系统,其特征在于:所述供氢组件包括依次连接的氢气瓶、截止阀、减压阀和供氢阀,所述供氢阀通过高压氢气入口与所述供氢盘管连接。

技术总结

本申请属于燃料电池技术领域,特别是涉及一种燃料电池氢气循环系统。增加额外的供氢加热装置增加了系统成本,降低了可靠性。本申请提供了一种燃料电池氢气循环系统,包括依次连通的供氢组件、供氢盘管、引射器、燃料电池堆和气水分离组件,气水分离组件包括壳体,供氢盘管和引射器设置于壳体内,引射器上设置有引射入口;燃料电池堆排出的循环气体为气液混合流体,气液混合流体经过气水分离组件后,液滴被收集,气体被引射器引射,从引射入口进入,与从供氢盘管进入的氢气混合后,供给于燃料电池堆。不需要增加额外的加热装置,降低了系统成本,提高了可靠性。

技术研发人员:冯健美,韩济泉,庞子卉,彭学院

受保护的技术使用者:西安交通大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!