一种真空下引连铸高纯无氧铜线材的制备方法与流程

本发明涉及铜线材,具体是涉及一种真空下引连铸高纯无氧铜线材的制备方法。

背景技术:

1、目前高导无氧铜线材主要在电力、开关等行业被广泛应用,在制作电线、电缆及导电零件中被常被使用,要求具有很高的导电性及稳定的机械性能,包括硬度及抗拉强度等,在某一些特定场合,对氧含量有非常高的要求,一般要求在3ppm以下,氧含量偏高的零件在装机后,机器运转过程中会产生干涉及不稳定性。因此必须从以下两方面进行解决问题:1.提高材料纯度,降低杂质产生,这就要求材料在熔炼过程中不能引入其他杂质,且在本身熔炼中可以尽量去除杂质及脱氧,2.必须保证线材在工艺制备中各部位性能均匀一致,包括电导率、硬度、晶粒大小等影响导电因素的性能,因此需要一个能够提纯铜含量的熔炼工艺再加工线材的制备工艺来进行保证线材的性能。

2、目前线材主要通过非真空熔炼无氧铜铸锭,再通过锻造成热挤压棒料规格,后通过热挤压机挤出棒材,再通过后续的拉拔变形进行制备线材,该材料熔炼工艺是在非真空环境中进行,容易引入其他杂质,而产生夹杂等缺陷,如果缺陷在铸锭内部则很难被检验出来,可能会在后续线材拉制线材过程中出现断裂风险,非真空熔炼铸锭后续需要通过锻造,在锻造过程中由于晶粒粗大或者铸锭缺陷等问题,在锻造过程中难以消除,容易产生夹层、裂纹等缺陷,同时增加了工序和工艺流程,过程质量不好控制。

3、因此,本发明主要根据无氧铜熔炼特点,在减少杂质引入的真空连铸工艺情况下进行设计的方案。

技术实现思路

1、为解决上述技术问题,本发明提供了一种真空下引连铸高纯无氧铜线材的制备方法。

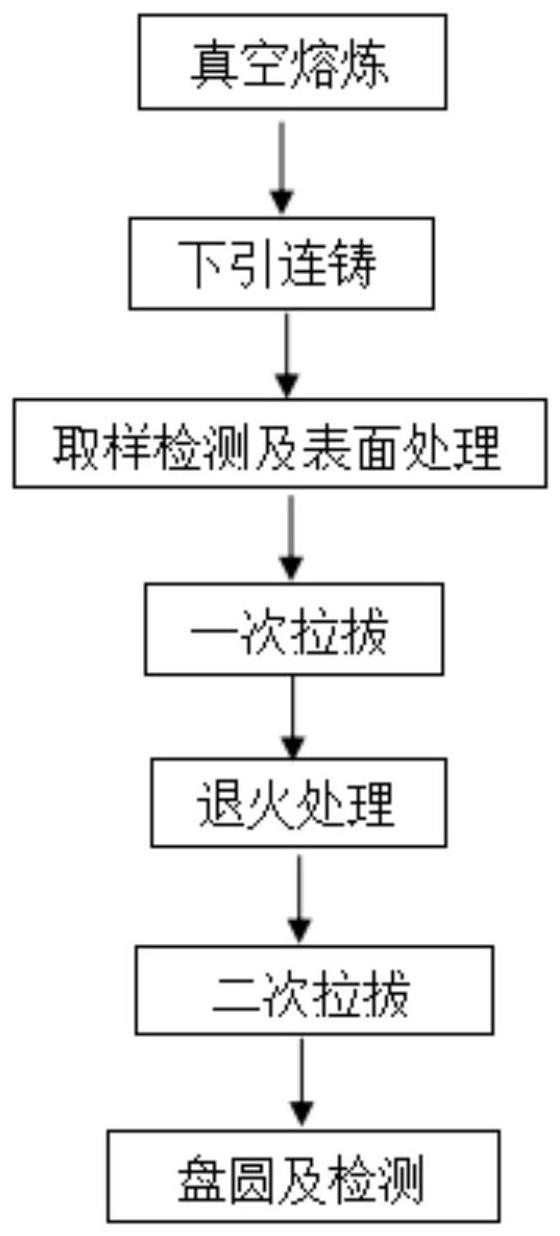

2、本发明的技术方案是:一种真空下引连铸高纯无氧铜线材的制备方法,包括以下步骤:

3、s1、真空熔炼:

4、将cu>99.99%、o<10ppm的电解铜板加入到真空炉坩埚中进行真空熔炼,抽真空至真空炉内的真空度<0.02pa,然后采用阶梯式加热的方式进行加热,直至金属液全部熔化;

5、s2、下引连铸:

6、所述金属液的浇铸温度为1290~1310℃,通过真空下引连续铸造炉自动控制温度,开始进行连续铸造;起步引拉速度为29~31mm/min,再以29~31mm/min的速率将引拉速度提升到175~185mm/min后,保持引拉速度不变连续铸造6~7h,得到引拉线材;

7、再对所述引拉线材进行盘圆处理,并且在盘圆处理过程不能出现折弯现象,得到无氧铜线材;

8、s3、取样检测及表面处理:

9、对符合铜含量及电导率标准的所述无氧铜线材进行表面处理;

10、s4、一次拉拔:

11、通过拉拔机对扒皮后的所述无氧铜线材进行多道次拉拔处理,多道次拉拔的无氧铜线材直径变形量依次为2、1、1、0.5、0.3mm;

12、s5、退火处理:

13、退火温度为300~320℃,保温1~1.5h后关闭加热,使退火后的所述无氧铜线材随炉冷却至30℃以下;

14、s6、二次拉拔:

15、通过拉拔机对步骤s5得到的所述无氧铜线材进行多道次拉拔处理,多道次拉拔的无氧铜线材直径变形量依次为1、1、0.5、0.3mm直至达到尺寸要求;

16、s7、盘圆及检测:

17、对步骤s6中达到尺寸要求的所述无氧铜线材进行盘圆处理,取样检测无氧铜线材的电导率及硬度,检测合格后进行打包包装。

18、进一步地,步骤s1中,阶梯式加热的方式为:初始加热功率为9~11kw,先以0.9~1.1kw/min的速率升至29~31kw后,再以1.9~2.1kw/min的速率升至69~71kw后,保持温度不变再持续加热80~90min。

19、说明:通过阶梯式分段加热,温度较低时加热速率较慢,可以使材料受热均匀,在加热到一定温度后,提高加热速率,使晶粒的形核率与长大速度的比值增大,从而获得较为细小的初始晶粒。

20、进一步地,步骤s1中,在速率提升后的阶段中,向所述金属液中添加占金属液质量0.2~0.5%的晶粒细化剂,所述晶粒细化剂为氮化硼或氮化钒。

21、说明:通过在晶粒形核使添加晶粒细化剂,进一步提高晶粒细化的程度,从而提高材料的强度;氮化硼或氮化钒具有很好的催化作用,降低界面能,有利于结晶依附,降低形核所需要的势能。

22、进一步地,步骤s3中,表面处理为扒皮处理,所述扒皮处理的单次扒皮量为单边0.15~0.25mm。

23、说明:通过扒皮处理去除表面一些氧化或者起皮等质量问题;扒皮过量会降低材料利用率,提高成分,扒皮太少责会无法完全去除表面一些材料缺陷,导致后续拉拔过程中缺陷无法消除,造成产品质量问题。

24、进一步地,步骤s3中,检测标准包括:铜含量的标准为cu>99.998%;电导率的标准为电导率>100%iacs;步骤s7中,电导率的标准为:电导率>100%iacs,硬度的标准为:硬度>60hv。

25、说明:无氧铜线材在拉拔过程中,会发生塑性变形,电导率也会略有降低,一般会降低2%左右,通过退火处理可以提高电导率,因此具有两种标准。

26、进一步地,将步骤s6得到的所述无氧铜线材先在助导剂中浸渍1.5~2h,并在浸渍过程中以7~8kgy/h照射β射线;再在助导剂中浸渍0.5~1h以12~15kgy/h照射γ射线。

27、说明:将无氧铜线材在助导剂中浸泡一段时间,可以使助导剂渗入无氧铜线材的微小缝隙中,进一步提高无氧铜线材的电导率;且在浸泡时间同步照射射线,对无氧铜线材进行表面轰击,增大助导剂对无氧铜线材的渗入效果,从而进一步提高因拉拔降低的电导率,且随着浸泡时间的增长,通过切换不同射线,强化助导效率。

28、进一步地,所述助导剂按重量份数计包括0.2~0.5份导电银微粒、7~8份聚酰胺树脂、3~4份丙二醇甲醚以及1~2份烷基酸。

29、说明:导电银微粒粉末低松比、流动性好,且其导电层表面平整,导电性好,具有良好的抗氧化性;聚酰胺树脂具有良好的胶合性能以及抗酸碱性;丙二醇甲醚具有反应活性好、毒性低、溶解性好等优势;烷基酸可以提高导电银微粒的分散性;将导电银微粒与有机溶剂、粘结剂、分散助剂等混合配制,具有优良的稳定性。

30、进一步地,步骤s1中,将电解铜板质量的2~5%部分粉碎成铜粉后,再在所述铜粉表面覆盖一层与铜粉质量比为0.03~0.05:1的改性剂,通过离心雾化转盘制成改性铜粉,再将改性铜粉与剩余的电解铜板一同进行真空熔炼;

31、其中,所述离心雾化转盘的直径为45~65mm,所述离心雾化转盘的速度控制在1500~25000r/min。

32、说明:通过将铜粉与改性剂混合,使铜粉表面具有疏水性,从而缓解铜粉表面的高表面能引起的颗粒团聚现象,从而保护铜粉表面,提高铜材料的抗氧化性能;通过离心雾化的方式,能够进一步细化铜粉,从而增强铜粉与改性剂的混合程度;将改性铜粉与电解铜板一同进行真空熔炼,可以进一步提高铜材料的抗腐蚀性。

33、进一步地,所述改性剂按质量百分比计包括2~3%的戊二醛,0.5~1%的柠檬酸,7~9%的无水甲醇,0.5~1%的酒石酸,0.3~0.5%的氨基脲盐酸盐,余量的去离子水。

34、说明:有机酸可以提高对铜粉的包覆能力,氨基脲盐酸盐可以增强改性剂对铜粉改性的激发能力,戊二醛与无水甲醇搭配可以提高反应速度和渗透速度,柠檬酸不仅具有缓蚀性还有着比较强的螯合能力,酒石酸有着良好的抗氧化能力。

35、本发明的有益效果是:

36、(1)本发明无氧铜线材的制备方法通过采用石墨坩埚真空熔炼,这种工艺不需要添加任何除氧剂等其他物质,这样熔炼出的铜线成分非常的纯净,杂质包括氧含量非常少,氧含量均在3ppm以下,电导率也超过100%iacs。

37、(2)本发明无氧铜线材的制备方法通过在真空环境下下引连续铸造,过程工艺参数可控,稳定,组织成分稳定,晶粒度非常均匀,晶粒细小,通过后续的变形工艺,可以制备出高电导率、材料成分均匀性好,组织致密,性能非常稳定的无氧铜线材。

38、(3)本发明无氧铜线材的制备方法无需通过锻造等方式对材料进行进一步地处理,从而避免了材料在锻造过程中由于晶粒粗大或者铸锭缺陷等问题,同时减少了工序和工艺流程,易于控制过程质量。

- 还没有人留言评论。精彩留言会获得点赞!